18-5. ОСНОВНОЙ КОМПЛЕКС ОПЕРАЦИЙ ХИМИЧЕСКОЙ И ЭЛЕКТРОХИМИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТИ

Обезжиривание в органических растворителях.

Эффективна промывка в керосине и бензине, но она пожароопасна и практически не поддается автоматизации.

Более технологичными растворителями жиров считаются трихлорэтилен, дихлорэтан, четыреххлористый углерод и др. Они не горючи, но токсичны, поэтому обезжиривание ими можно выполнять при условии хорошей приточно-вытяжной вентиляции, исключающей попадание паров указанных веществ в рабочую зону персонала, по одному из перечисленных ниже способов:

1) обработкой в парах кипящего растворителя;

2) окунанием в растворитель с последующей сушкой

3) окунанием в горячий растворитель с последующей

обработкой его в парах;

4) промывкой под душем с последующей обработкой в парах растворителя.

Химическое обезжиривание производят при температуре 70 — 90°С, при которой омыление и процесс эмульгирования протекают более интенсивно. Продолжительность обезжиривания зависит от степени загрязнения деталей и составляет примерно 5 — 60 мин.

Электрохимическое обезжиривание. Скорость обезжиривания деталей на аноде меньше, чем на катоде. Это объясняется тем, что в прианодном пространстве не происходит защелачивание электролита, поэтому обезжиривание деталей электроаппаратов из меди, цинка, алюминия и их сплавов осуществляют только на катоде.

Однако процесс катодного обезжиривания сопровождается наводороживанием в случае стальных деталей, и поэтому тонкостенные детали не рекомендуется обрабатывать данным способом.

Чаще всего применяют комбинированное обезжиривание: сначала на катоде (5 — 8 мин), затем на аноде , (1 — 2 мин).

На некоторых установках, предназначенных для очистки стальных деталей, при обезжиривании применяют переменный ток. Для этой цели рекомендуется электролит состава: едкий натр (10 г/л), углекислый натр (25 г/л), тринатрийфосфат (25 г/л), ОП-7 или ОП-10 (1-2 г/л).

Режимы работы: температура 70 — 80°С, плотность тока 0,05 — 0,1 А/м2, продолжительность обезжиривания 0,5 — 2 мин.

Травление деталей из черных сплавов. Как правило, поверхность таких деталей покрыта окалиной и ржавчиной.

Процессы удаления окалины в серной и соляной кислотах не одинаковы.

В соляной кислоте растворяются преимущественно окислы, а в серной кислоте — главным образом металлическое железо с выделением водорода, который механически разрыхляет и удаляет окалину. Продолжительность травления в растворах серной и соляной кислот значительно сокращается при повышении температуры растворов. Следует учитывать и концентрацию кислот; так, при концентрации от 20 до 25% наблюдается наибольшая скорость травления. Однако во избежание сильного разъедания металла концентрацию кислоты, превышающую 20%, применять не рекомендуется.

При электрохимическом травлении деталей из черных сплавов процесс можно вести как на аноде, так и на катоде.

•В момент анодного травления удаляются окислы вследствие химического и электрохимического растворения металлов и механического отрыва окислов пузырьков выделяющегося кислорода. При анодном травлении детали получают совершенно чистою слегка шероховатую поверхность, что впоследствии способствует сцеплению покрытий с основным металлом.

Травление деталей из цветных сплавов. Процесс травления деталей из медных сплавов может производиться как для окончательной отделки поверхности детали с последующим пассивированием или лакированием, так и для подготовки поверхности к нанесению гальванических покрытий.

Травление меди и ее сплавов осуществляется в смеси азотной кислоты с серной или соляной. С повышением концентрации азотной кислоты растворимость меди увеличивается, растворимость же цинка не изменяется.

Травление медных сплавов должно производиться в вытяжных шкафах или специальных агрегатах, так как при этой операции выделяется большое количество вредных паров окислов азота и кислот.

• Промывка. После каждой операции подготовки и нанесения гальванических покрытий детали электроаппаратов следует тщательно промывать, причем особое внимание нужно уделять тому, чтобы в гальванические ванны не попадало даже следов обезжиривающих и травильных растворов. Загрязнения могут стать причиной ухудшения сцепления покрытий с основой и появления пятен.

Рекомендуется применять проточную воду. В отдельных случаях вода может быть холодной или же горячей.

18-6. ВИДЫ ПОКРЫТИЙ В ЭЛЕКТРОАППАРАТОСТРОЕНИИ

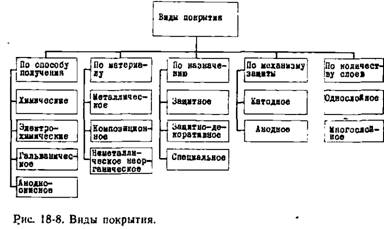

Вследствие большого разнообразия конструкций деталей электрических аппаратов и условий, в которых эти детали работают, к покрытиям деталей предъявляются различные требования. Поэтому в электроаппара-тостроении применяются различные виды покрытий (рис. 18-8), которые подразделяются по способу получения покрытия, материалу покрытия, назначению покрытия, механизму защиты покрытия и количеству слоев покрытия.

Наиболее часто применяются в электроаппарате-строении металлические покрытия — цинкование с пассивированием, оловянирование, серебрение, никелирование, хромирование, кадмирование с пассивированием и меднение.

Широкое применение получило также анодно-окисное, неметаллические неорганические, лакокрасочные, пластмассовые покрытия и консервационные смазки и ингибиторы коррозии.