6-2. ТЕХНОЛОГИЯ ЛИСТОВОЙ ХОЛОДНОЙ ШТАМПОВКИ

а) сущность технологии холодной штамповки

Холодная штамповка объединяет большое количество разнообразных операций, которые делятся на два основных класса: разделительные, в которых одна часть заготовки отделяется от другой, и формоизменяющие, при которых получают изделия сложной формы за счет перемещения элементарных объемов материала исходной заготовки без ее разрушения.

Применяют также сборочные операции, при которых отдельные детали под давлением штампа соединяются в сборочные единицы.

К основным разделительным операциям относятся отрезка, вырубка и пробивка, к основным формоизменяющим операциям — гибка, вытяжка, обжим, отбортовка, формовка.

Технология холодной штамповки определяется штампом, его конструкцией. За каждый рабочий ход пресса получается готовая деталь или заготовка.

Разработка технологического процесса листовой холодной штамповки ведется в следующем порядке:

1) устанавливается структура процесса, т. е. характер, количество и последовательность операций;

2) выполняются необходимые расчеты по установлению размеров заготовки, операционных размеров полуфабрикатов, усилий штамповки и т. п.;

3) процесс оформляется в соответствующей технологической документации.

Кроме основных операций (названных выше) листовой холодной штамповки существуют и вспомогательные операции: очистка, правка и смазка листов, отжиг и травление деталей, галтовка, нанесение защитных покрытий.

б) РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Разделительные операции характеризуются полным или частичным отделением одной части материала от другой, которое может происходить как по замкнутому, так и незамкнутому контуру. Примером отделения материала по незамкнутому контуру (отрезки или разрезки) является первая заготовительная операция — резка, которой подвергается материал для получения полос или листов заданного размера и которая обычно производится на гильотинных или роликовых ножницах или другими способами. В табл. 6-1 приведены способы резки листовых материалов, виды оборудования, наиболее часто встречающиеся в электроаппаратостроении.

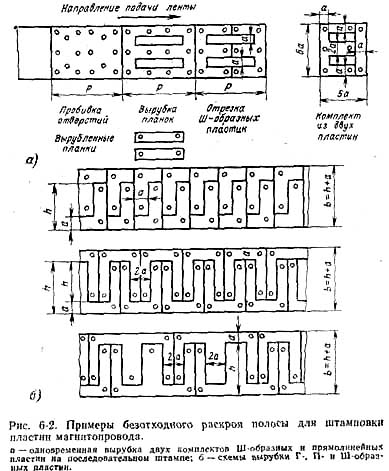

При проектировании технологического процесса штамповки нужно учитывать наиболее рациональный раскрой материала. Следует стремиться к увеличению

коэффициента использования материала и как к конечной цели — к безотходной штамповке (рис. 6-2).

Использование листа характеризуется коэффициентом использования листа:

(6-1)

где К.я — коэффициент использования листа; N — число деталей, получаемых из листа; Fд — площадь детали; В и L- — ширина и длина листа.

Использование полосы характеризуется коэффициентом использования полосы:

![]() (6-2)

(6-2)

где Кп — коэффициент использования полосы; n — число деталей, получаемых из полосы; Ь и / — ширина и длина полосы.

В связи с тем что размер перемычек между деталями и краем полосы влияет на стойкость штампов и прочность полосы во время штамповки, следует перемычки выбирать оптимальными согласно справочным таблицам [6-3].

Для успешного выполнения разделительных операций необходимо, чтобы между пуансоном и матрицей был зазор 0,05 — 0,1 мм (на каждую сторону).

Усилие, необходимое для отделения заготовки от полосы или ленты, определяется по формуле

![]() (6-3)

(6-3)

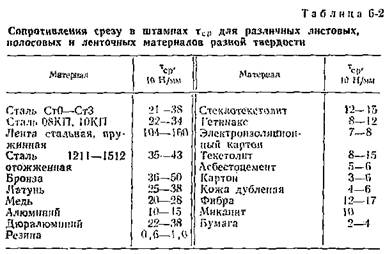

где K1=l,3 — коэффициент, учитывающий неравномерность толщины и механических свойств материала, особенность конструкции и выполнения штампа, степень затупления режущих кромок и др.; t — толщина материала; l — длина реза с учетом всех, в том числе и внутренних, контуров и отверстий; Тер — сопротивление срезу в штампах, равное 0,7 — 0,9 предела прочности штампуемого материала при его растяжении (табл. 6-2).

Вырубка — операция единовременного отделения материала от заготовки по замкнутому контуру, причем отделяемая часть является деталью.

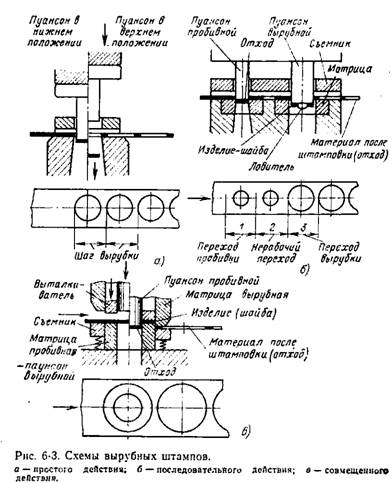

Пробивка — получение отверстий путем отделения материала по замкнутому контуру внутри детали. При пробивке отделяемая часть является отходом. Отличие этих операций заключается только в их назначении, так как процессы деформирования металла и устройство применяемых для этих операций штампов по существу одинаковы. Вырубку и пробивку (рис. 6-3,а, б) выполняют пуансоном, перемещающим отделяемую часть заготовки в отверстие матрицы.

в) ФОРМОИЗМЕНЯЮЩИЕ операции

К формоизменяющим операциям, основанным на пластических деформациях материала, относятся: гибка, вытяжка полых деталей из плоской заготовки, отбортовка, формовка и другие виды объемной штамповки, при которых получаются детали различной конфигурации за счет пластических перемещений объемов металла заготовки.

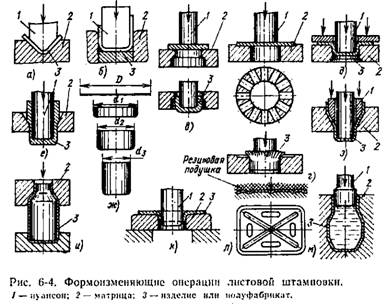

Гибка — одна из наиболее распространенных операций холодной штамповки — представляет процесс упру-гопластических деформаций, которому могут подвергаться как плоские заготовки, так и любой прутковый или проволочный материал. Гибка бывает одноугловая (рис. 6-4,а), двухугловая (рис. 6-4,6) и многоугловая. При гибке происходят сжатие внутренних слоев металла и растяжение наружных слоев. Слой металла, не испытывающий ни сжатия, ни растяжения, называется нейтральным, определяющим собою длину (размер) изгибаемой детали.

Вытяжка листового материала представляет собой сложный процессе деформирования плоских заготовок в полые изделия различной конфигурации в специальных штампах. Процесс вытяжки заключается в том, что при опускании ползуна пресса заготовка проталкивается в зазор между пуансоном и матрицей и превращается в полую деталь (рис. 6-4,в). Средняя часть, образующая дно будущего колпачка, опускаясь в отверстие матрицы, тянет за собой остальную кольцевую часть заготовки (рис. 6-4,г). При этом лишние объемы металла фланца в виде треугольных секторов с толщиной, равной толщине заготовки, подвергаются действию тангенциальных сжимающих напряжений и после втягивания в зазор идут на увеличение высоты детали.

При значительной толщине материала могут появиться гофры при вытяжке, что вызывает брак деталей. Для предотвращения этого часть заготовки, лежащей на матрице, удерживают специальным прижимным кольцом (рис. 6-4,д).

Подвергаются вытяжке и полуфабрикаты, полученные предшествующей вытяжкой (рис. 6-4,з).

В зависимости от конструкции детали и материала вытяжку можно производить за несколько операций (рис. 6-4,дас).

При необходимости получить полую деталь с тонкими стенками и большой высоты применяют вытяжку с утоньшением материала (рис. 6-4, е).

Обжим — операция сужения концевой части полых или объемных деталей путем обжатия материала штампом снаружи в конической матрице (рис. 6-4,и).

Отбортовка — образование бортов по наружному контуру заготовки или вокруг пробитых отверстий за счет растяжения материала (рис. 6-4,/с).

Формовка — операция, изменяющая форму заготовки или полуфабриката посредством местных деформаций, например путем изготовления ребер жесткости, увеличения диаметральных размеров средней части полой детали (рис. 6-4,л, м). Раздача средней части вытянутого стакана осуществляется с помощью резинового вкладыша, стальных шариков или жидкостей в разъемной по вертикальной плоскости матрице.

На основе вида раскроя и штамповочных операций выбирают необходимое оборудование и применительно к нему разрабатывают конструкции штампов.

Штамповка деталей путем выполнения нескольких раздельных операций в большинстве случаев экономически невыгодна, вследствие чего обычно применяют методы комбинированной штамповки.

Комбинированная штамповка представляет собой совмещение в одном штампе двух или нескольких технологически различных операций штамповки.

6-3. ВИДЫ ШТАМПОВ

При разработке технологии листовой штамповки особенно важно, учитывая массовый выпуск деталей, обеспечить наилучшие технико-экономические показатели:

высокие производительность труда и качество деталей при минимальных технологических отходах металла, расходе энергии и трудовых затратах на изготовление штампов и штамповку. Поэтому очень важным этапом подготовки производства является процесс конструирования штампов.

Основные виды штампов приведены в табл. 6-3. Кроме того, штампы для листовой штамповки по характеру действия можно разбить на три группы: простого действия, или однооперационные (рис. 6-3,а), последовательного действия, или прогрессивные (рис. 6-3,6) и совмещенного действия (рис. 6-3,в).

Штампы простого действия (рис. 6-3,а) производят за один рабочий ход пресса одну операцию. К ним относятся штампы отрезной, вырубной, надрезной, выдавочный, правочный, отбортовочный (табл. 6-3, поз. 1 — 7)..

Штамп по конструкции прост. Он состоит из двух основных частей: матрицы и пуансона. Матрица имеет отверстие, контур которого соответствует форме детали. Матрица неподвижно закрепляется на столе пресса. Пуансон в сечении также имеет форму, соответствующую форме детали. Пуансон закрепляется на ползуне пресса. Если между пуансоном и матрицей положить заготовку и опустить пуансон вниз до захода его в матрицу, то он вырубит деталь или выполнит какую-то другую операцию.

Штампы последовательного действия (рис. 6-3,6, табл. 6-3, поз. 12) производят две и более различных операций за несколько рабочих ходов пресса с перемещением заготовки после каждого хода, причем производительность этих штампов значительно выше, чем штампов простого и совмещенного действия. Они хорошо поддаются автоматизации. При организации штамповки на штампах последовательного действия с проваливанием деталей через отверстия в матрице можно достичь производительности на быстроходных прессах до 250 — 400 деталей в минуту.

На штампах последовательного действия (рис. 6-3,6) операции происходят последовательно. При первом ходе ползуна пробивной пуансон пробивает отверстие в заготовке, при втором ходе ловитель ловит заготовку по пробитому отверстию и вырубной пуансон вырубает деталь.

Штамп совмещенного действия (рис. 6-3,8, табл. 6-3, поз. 10, 11) выполняет несколько различных операций за один рабочий ход пресса и обеспечивает более высокую точность деталей по сравнению со штампом последовательного действия, так как при совмещенной штамповке производят пробивку отверстий с одновременной вырубкой по контуру деталей без перемещения заготовки. На этом штампе могут также производиться формоизменяющие операции.

Вследствие того что при совмещенной штамповке вырубленную деталь необходимо снимать с контура пуансона, частота ударов при штамповке указанным штампом обычно не превышает 50 — 70 в 1 млн.

Универсально-групповые штампы. Холодная штамповка в настоящее время получила широкое распространение в мелкосерийном производстве, в серийном производстве с неустойчивой, часто изменяемой конструкцией деталей и даже при изготовлении опытных изделий. Это стало возможным лишь в результате применения универсальных штампов и внедрения групповых методов производства.

Групповые технологические процессы характеризуются обработкой ряда геометрически родственных деталей на одном и том же оборудовании при применении одних и тех же оснастки и рабочего инструмента с небольшой подналадкой применительно к изготовлению данной конкретной детали.

Для обеспечения групповой технологии при штамповке деталей электрических аппаратов используют: штамповку на универсальных штампах, штамповку по элементам на универсальных быстропереналаживаемьгх штампах, штамповку на координатно-револьверных пробивных прессах, штамповку на универсально-сборных штампах (УСШ), штамповку на полиуретановых матрицах.

Наиболее часто в электроаппаратостроении при серийном и мелкосерийном производствах встречается штамповка на штампах в виде универсальных блоков со сменными пакетами (рис. 6-5). Сменные пакеты устанавливаются между плитами 1 и 3, зажимаются при помощи болтов 2. Работа штампа осуществляется через хвостовик 4, который соединен с прессом. Крепление пакетов может осуществляться и другими, способами, например электромагнитом и постоянными магнитами.