8-3. МЕТАЛЛОРЕЖУЩИЕ СТАНКИ В ЭЛЕКТРОАППАРАТОСТРОЕНИИ

а) КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Металлорежущий станок является машиной, при помощи которой путем снятия стружки с заготовки получают с требуемой точностью детали аппаратов заданных формы и размеров.

Для изготовления деталей и сборочных единиц аппаратов применяются те же металлорежущие станки, что и в машиностроении.

В электроаппаратостроении в основном используются металлорежущие станки, входящие в классификацию Экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС). Все металлорежущие станки, выпускаемые серийно, делятся на девять групп. Каждая группа в свою очередь включает несколько типов станков (табл. 8-2).

Модель станка обозначается тремя или четырьмя (иногда с добавлением букв) цифрами. Первая цифра указывает группу станка, вторая — тип, последние одна или две цифры указывают на один из характерных его размеров. Буква после первой цифры указывает на модернизацию станка, а буква после всех цифр — модификацию базовой модели. Например, станок 16К.20. Цифра 1 означает, что станок относится к первой группе — токарный; цифра 6 означает, что станок токарно-винторезный; К — модификация; последние две цифры 20 означают высоту центров над станиной в сантиметрах.

По степени специализации существуют следующие станки.

1) универсальные, выполняющие различные операции при обработке разнообразных деталей. Станки, используемые для особенно большого диапазона работ, называют широкоуниверсальными;

2) специализированные, обрабатывающие детали, сходные по конфигурации, но имеющие различные размеры;

3) широкого назначения, выполняющие ограниченный круг операций на деталях широкой номенклатуры;

4) специальные, обрабатывающие детали только одного типоразмера.

6) ПРОГРАММНОЕ УПРАВЛЕНИЕ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ

Одним из главных технических средств автоматизации механообработки в условиях мелкосерийного производства является применение станков с числовым программным управлением (ЧПУ). Применение систем числового программного управления в станках является наиболее эффективным средством, обеспечивающим высокую технико-экономическую эффективность производства.

При использовании станков с ЧПУ наряду с повышением производительности сроки подготовки производства сокращаются на 50 — 75%, а общая продолжительность цикла изготовления продукции — на 50 — 60% [8-2].

Основные преимущества станков с ЧПУ, применяемых взамен универсального оборудования, следующие:

1) повышение производительности труда за счет сокращения вспомогательного и машинного времени обработки на станке;

2) исключение предварительных ручных разметочных и пригоночных работ;

3) расширение возможностей применения многостаночного обслуживания.

Программное управление станком — это автоматическое управление его работой по программе, заданной в виде чисел или символов, определяющих перемещение его исполнительных узлов и их характер. Такое управление обеспечивает возможность более быстрой переналадки станка.

Работа исполнительных органов станка производится одним из двух методов — непосредственным набором программы (соединителями, конечными выключателями) на станке и подготовкой программы вне станка (перфо-. лента, перфокарта, магнитная лента и т. д.).

При первом методе программа может быть выбрана непосредственно на станке при помощи тумблеров, штекерных коммутаторов, многопозиционных переключателей и т. п.

Сущность второго метода заключается в представлении программы работы станка в виде чисел и записи этих чисел специальным кодом на подвижном программоносителе большей емкости, информация с которого последовательно считывается при его движении и используется для управления движениями рабочих органов станка. В качестве программоносителя в данном случае можно использовать перфоленты, магнитные ленты, перфокарты, киноленты и т. д. Программоноситель обычно готовят вне станка с использованием вычислительной техники и ряда специальных устройств для записи программ.

В настоящее время практически все типы станков переведены на программное управление и наряду с обычным оборудованием выпускаются станки с программным управлением.

На примере вертикально-фрезерного станка рассмотрим систему программного управления.

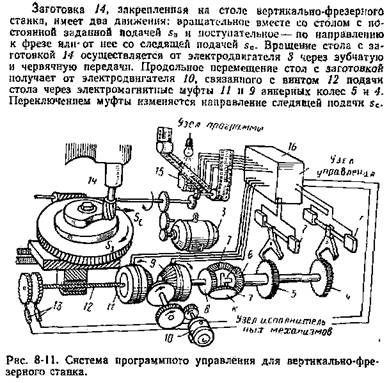

На рис. 8-11 изображена схема программного управления вертикально-фрезерного станка, на котором обрабатывается контур кулачка.

Направление и скорость следящей подачи изменяются в соответствии с программой, записанной на киноленте по трем дорожкам в виде поперечных темных и светлых участков. На первой дорожке записана программа изменения направления следящей подачи, при этом темные участки соответствуют направлению подачи на фрезу, а светлые — от фрезы. Вторая дорожка служит для управления частотой изменения подачи и третья — для управления подачей.

Программы на киноленту записываются на специальной программирующей установке. Во время работы станка лента протягивается роликами между источником света и фотоэлементами (фотоэлектрическими датчиками 15). Количество датчиков соответствует числу дорожек на ленте. Когда свет, проходя через незатемненный участок на ленте, попадает на фотоэлемент, датчик дает нужный сигнал в усилитель 16, откуда поступает команда узлу исполнительных механизмов, который через винт 12 обеспечивает необходимую следящую подачу стола станка. Винт 12 заторможен анкерными устройствами, поэтому для получения продольной подачи еще недостаточно включения одной из электромагнитных муфт. Ходовой винт поворачивается только при срабатывании одного из анкерных устройств. Связь винта 12 с анкерными колесами 4 и 5 осуществляется с помощью дифференциала К- Чтобы винт начал вращаться, необходимо заставить качаться один из анкеров. Качаются анкеры электромагнитами / и 2, которые срабатывают при поступлении с кинопленки командных импульсов.

Если включить одну из муфт и электромагнит 2, левый анкер качнется, а электродвигатель 10 повернет винт, зубчатые колеса 8, 7 и 6 дифференциала и анкерное колесо 5 на один шаг его зубьев. Так как анкерное колесо 4 при этом заторможено, то его ось и ось зубчатого колеса (водило) 7 останутся неподвижными. При срабатывании правого анкера (левый неподвижен) электродвигатель поворачивает зубчатое колесо 8, которое заставляет сателлиты 7 обкатываться по неподвижному зубчатому колесу 6 и поворачивать анкерное колесо 5. Подача в обоих случаях продолжается до тех пор, пока вращается одно из анкерных колес. При их неподвижном состоянии электромагнитные муфты проскальзывают и подача не производится. Подача стола зависит от шага зубьев анкерного колеса. У колеса 5 шаг крупный, у колеса 4 — мелкий. Включая тот или иной анкер, изменяют продольную подачу, а частота изменения этой подачи определяется частотой срабатывания анкеров.

Система управления снабжена обратной связью, обеспечивающей проверку перемещений стола в соответствии с командными импульсами. Для этой цели имеются два датчика обратной связи 13, которые отсчитывают, по зубчатым дискам число срабатываний анкеров. Каждый диск имеет столько зубьев, сколько их имеется на соответствующем анкерном колесе. Если был подан импульс, но винт подачи по каким-либо причинам не повернулся, то датчики обратной связи подают сигналы в узел управления, где сравнивается число срабатываний ходового винта с числом срабатываний, предусмотренным программой. Если эти числа не совпадают, автоматически подается корректирующий сигнал, вызывающий дополнительное срабатывание электромагнитов анкерного устройства.