5-3. КОВАНЫЕ И ГОРЯЧЕШТАМПОВАННЫЕ ДЕТАЛИ В ЭЛЕКТРОАППАРАТОСТРОЕНИИ

а)| СУЩНОСТЬ ПРОЦЕССОВ СВОБОДНОЙ КОВКИ И ГОРЯЧЕЙ ШТАМПОВКИ

Обработка металлов давлением — это изменение форм и размеров холодного или нагретого металла под воздействием внешних сил, вызывающих пластическую деформацию.

При обработке давлением практически не изменяется объем обрабатываемого металла.

Процесс свободного течения металла под ударами бойка молота или пресса называют с вобедной ковкой.

Свободная ковка подразделяется на ручную и машинную. Ручная ковка в электроаппаратостроении практически не применяется. Основными операциями свободной ковки являкуеся осадка, высадка, вытяжка, прошивка, гибка, закручивание, рубка и сварка.

Свободнокованые заготовки аппаратов применяются при единичном и мелкосерийном производстве, когда горячая штамповка нецелесообразна. Наиболее часто свободная ковка применяется во вспомогательном производстве, когда идет подготовка производства электрических аппаратов (заготовки корпусов приспособлений, штампов, пресс-форм и т. п.).

Горячая штамповка — это технологический процесс изготовления заготовок путем изменения формы металла в штампах под молотами или прессами, т. е. происходит принудительное течение металла в ручьях штампа. Посредством горячей штамповки изготавливают большое количество заготовок для электрических аппаратов (рис. 5-7). В качестве исходных материалов используют углеродистые и легированные стали, цветные металлы и сплавы.

Преимущества штамповки по сравнению со свободной ковкой следующие:

1) высокая производительность;

2) высокая точность размеров и допустимая шероховатость поверхности, в результате чего изделия, полученные штамповкой, часто не подвергают механической обработке, что уменьшает расход металла и понижает стоимость изделия;

3) возможность получения изделий сложной формы с одинаковыми размерами, чего очень трудно достичь при свободной ковке. Однако штамповкой целесообразно изготовлять изделия главным образом в массовом производстве, когда повышенная стоимость штампа может быть оправдана выпуском значительного количества одинаковых деталей. Кроме того, штамповкой можно изготовлять изделия ограниченной массы — до 50 — 70 кг.

Заготовки для штамповки поступают в виде сортового проката, толстолистового материала и периодических профилей. Разрезку заготовок на мерные части производят на ножницах, пилами, в хладноломах и другими способами. Нагрев заготовок перед штамповкой осуществляют в газовых и электрических печах, а также в установках с индукционным нагревом. После штамповки изделия подвергают отделочным операциям.

Горячую штамповку осуществляют двумя методами:

1) заготовку изготовляют свободной ковкой, а окончательную форму изделию придают в штампе;

2) все операции, необходимые для изготовления изделий, производят в штампах.

Первый метод применяют в мелкосерийном производстве, а второй — в крупносерийном и массовом производствах.

б) ОСНАСТКА ДЛЯ СВОБОДНОЙ КОВКИ И ГОРЯЧЕЙ ШТАМПОВКИ

Заготовки средних размеров куют на механических молотах, у которых воздействие на заготовку осуществляется за счет свободного падения бабы молота, на которой закреплен боек, а более крупные — на прессах, у которых воздействие на заготовку осуществляется за счет кинематической связи деталей и сборочных единиц пресса. При машинной ковке рабочим инструментом являются бойки ковочных молотов и прессов, а вспомогательным — раскатки, топоры, прошивки, вилки и пр., показанные на рис. 5-8. Во время работы поковки измеряют метром, кронциркулем, нутромером и пр.

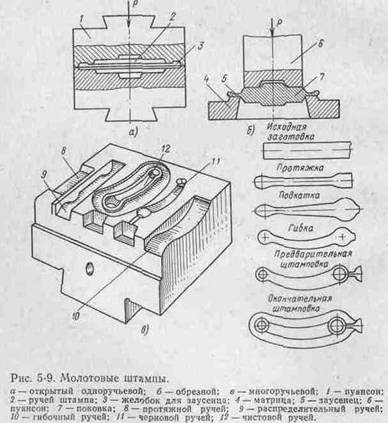

Штамп для горячей штамповки представляет собой форму, очертание внутренней полости которой соответствует форме изготовляемой поковки. Очертания полости штампа называются ручьями. Штамп состоит из двух частей: нижней (матрицы), закрепленной в подштамповой подушке, установленной на шаботе молота или плите пресса, и верхней, закрепленной в подвижной части (бойке) молота (или пресса).

На рис. 5-9,а представлен одноручьевой штамп. Нагретая заготовка подвергается вначале свободной ковке, затем помещается в нижнюю часть штампа. Под действием удара верхней части штампа (пуансона) 1 металл заполняет полость 2, а излишек его выдавливается из полости штампа в желобок 3, образуя заусенец или облой. В открытых штампах заусенец образуется всегда, так как в первое время штамповки, когда штампы еще не сомкнулись, металл вытекает в сторону, где давление меньше, чем в полости штампа. В дальнейшем заусенец служит как бы барьером, препятствующим выталкиванию металла в зазор между штампами. Заусенец удаляют на обрезных штампах (рис. 5-9,6).

Для изготовления сложных деталей применяют многоручьевые штампы (рис. 5-9,а), в которых размещаются четыре-пять ручьев. В этом случае ручьи штампа делятся на: 1) заготовительные — протяжной, распределительный и гибочный; 2) штамповочные — черновой и чистовой; 3) отрезной.

в) ОБОРУДОВАНИЕ ДЛЯ СВОБОДНОЙ КОВКИ И ГОРЯЧЕЙ ШТАМПОВКИ

Оборудование для свободной ковки и горячей штамповки в кузнечных цехах электроаппаратного производства делится на основное и вспомогательное.

К основному оборудованию, на котором выполняется деформация металла при ковке, относятся пневматические, паровоздушные и фрикционные молоты, гидравлические ковочные, горячештамповочные прессы и др.

К вспомогательному оборудованию относятся машины для резки заготовок (пресс-ножницы, дисковые пилы), нагревательные печи, механизмы, транспортирующие и поддерживающие заготовки при ковке и горячей штамповке.

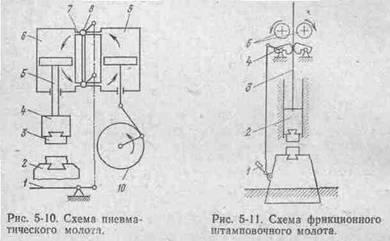

Пневматический молот (рис. 5-10) работает под действием сжатого воздуха и применяется для изготовления мелких и средних поковок из прокатанных профилей.

Молот имеет два цилиндра: компрессорный 9, поршень которого приводится в движение от электродвигателя через кривошипно-шатунный механизм 10, и рабочий 6, поршень которого соединен с бабой 4 и бойком 3 через шток 5. При движении поршня компрессорного цилиндра вверх сжатый воздух через воздухораспределительное устройство 7 поступает в верхнюю полость рабочего цилиндра и тогда поршень, а вместе с ним и боек будут опускаться, производя удар, и наоборот, при движении поршня компрессорного цилиндра вниз поршень рабочего цилиндра и боек будут подниматься. Следовательно, число ударов бойка соответствует числу оборотов кривошипного механизма. Регулируя соответствующим образом воздухораспределительное устройство при помощи кранов 8 и педали /, можно производить единичные удары, удерживать бабу и боек на весу и прижимать поковку к наковальне 2 бойком 3. Падающие части пневматических молотов имеют массу 100 — 1000 кг.

Паровоздушный молот бывает простого и двойного действия. Он приводится в движение паром или сжатым воздухом, поступающим под давлением 0,5 — 0,8 МПа. В молотах простого действия пар используется для подъема бабы. Удар бойка по заготовке происходит под действием силы тяжести. В молотах двойного действия пар служит не только для подъема бабы с бойком, но и для увеличения силы удара.

Молот работает как обычная простейшая паровая машина простого и двойного действия. Сила удара молота достигает 0,1 МН.

Фрикционные штамповочные молоты (рис. 5-11) просты по конструкции, однако они имеют существенный недостаток — невозможность регулировать при работе на них силу удара.

У фрикционного молота баба 2 скреплена с доской 3 и поднимается роликами 5. В верхнем положении один ролик отходит, а доска зажимается тормозными колодками 4. При нажатии педали / колодки расходятся и баба 2 падает вниз. В этот момент ролики сжимаются и вновь поднимают бабу 2.

Гидравлические ковочные прессы применяются для получения тяжелых поковок из слитков, масса которых достигает 250 т. Прессы обеспечивают равномерную деформацию металла, не требуют сооружения дорогостоящих фундаментов, работают бесшумно и просто управляются.

Горячештамповочные кривошипные прессы. По сравнению с молотами у кривошипных прессов более высокая производительность, детали, изготовленные на них, отличаются высокой точностью. Благодаря применению кривошипных прессов получается большая экономия металла в результате снижения припусков на дальнейшую механическую обработку.

При работе на кривошипных прессах необходимы более совершенная очистка заготовок от окалины и введение электронагрева заготовок. Использование профилей периодического проката существенно повышает производительность прессов. Кривошипные горячештамповочные прессы изготавливают силой удара от 2 до 100 МН.

На рис. 5-12 дана кинематическая схема кривошипного пресса. Электродвигатель 1 передает движение шкиву 2, сидящему на передаточном валу 3, через ременную передачу, далее на шестерню 4 и на ведущее большое зубчатое колесо 5, которое свободно сидит на кривошипном валу 6. Кривошипный вал 6 соединяется с зубчатым колесом 5 с помощью фрикционной пневматической муфты 7. Кривошипный вал 6, начиная вращаться, приводит в действие шатун 8, который сообщает возвратно-поступательное движение прикрепленному к нему ползуну 9. Чтобы остановить пресс, выключают муфту/и при помощи педального механизма 11 приводят в действие тормоз 10.