4-4. ВИДЫ ЗАГОТОВОК И ИХ ВЫБОР

Из табл. 4-1 видно, что в процессе производства корпусных деталей, оболочек, резервуаров и деталей механизмов аппаратов необходимо получать следующие основные виды заготовок: литье, заготовки (из проката), холодноштампованные, горячештампованные и сварные заготовки, а также заготовки из электроизоляционных материалов и металлокерамики.

Выбор вида заготовки [1—4], а следовательно, и способа ее получения имеет важное значение, так как вид заготовки определяет расход материала, трудоемкость процесса, изготовления детали, конструкцию технологической оснастки и, в конечном счете, себестоимость детали.

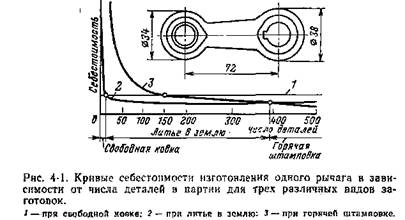

Для решения вопросов, какой вид заготовки целесообразно применять в каждом отдельном случае, необходимо выполнить технико-экономический расчет с учетом стоимости материала и изготовления заготовки, а также стоимости обработки заготовки до получения готовой детали (рис. 4-1). На графике видно, что при малых количествах деталей наиболее экономичным вариантом технологии является свободная ковка, при больших— горячая штамповка.

Важным показателем, характеризующим целесообразность выбранного вида заготовки, является коэффициент использования материала (он зависит от конфигурации и конструктивных особенностей детали). Коэффициент использования материала колеблется в широких пределах; наименьшее значение (0,4) его при заготовках, получаемых путем резки из прутка, при литье в землю он составляет около 0,7. Необходимо добиваться возможно большего коэффициента использования материала. Заготовка по конфигурации и размерам должна приближаться к готовой детали. Размеры обрабатываемых поверхностей деталей, а также припуски на обработку должны быть минимальными. Наибольший коэффициент использования материала дают технологические процессы с применением давления (см. § 3-6), которыми следует стремиться заменять процессы обработки со снятием стружки.

4-5. РЕЗКА ПРОФИЛЬНОГО ПРОКАТА НА ЗАГОТОВКИ

В производстве сварных деталей, оболочек, резервуаров, а также деталей механизмов, изготовляемых из пруткового проката, резка профильного проката на заготовки составляет необходимую технологическую операцию.

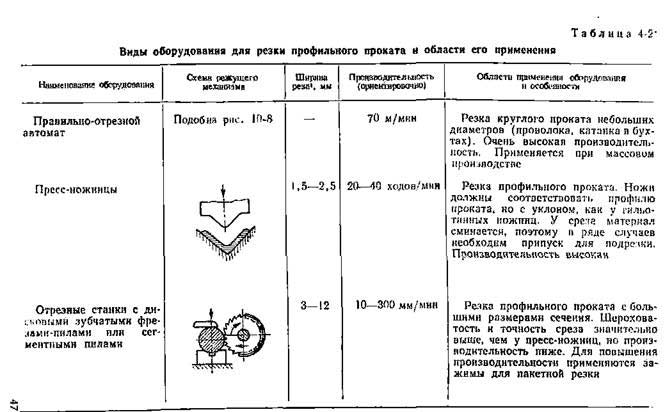

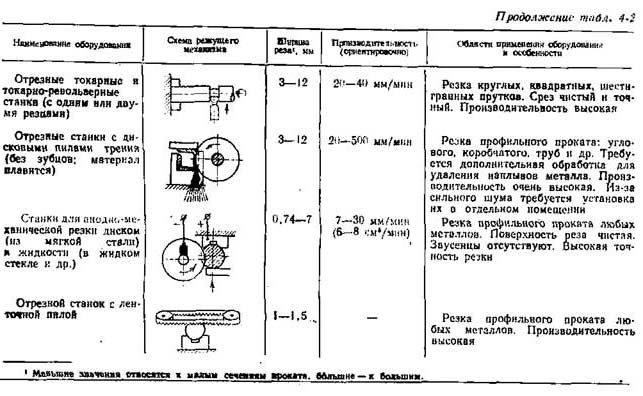

Основными показателями, характеризующими процесс резки профильного проката, являются ширина реза, которая определяет отходы металла, и производительность резки.

В табл. 4-2 приведены основные из применяемых в производстве электроаппаратов виды оборудования для резки профильного проката с указанием ширины реза, производительности и области применения оборудования.

Кроме способов, приведенных в табл. 4-2, получает распространение холодная ломка пруткового материала. Приспособление «холоднолом» имеет две опоры и нажимный стержень, передающий усилие пресса на пруток, подвергаемый ломке. Предварительно пруток надрезают в тех местах, которые намечены для излома. Достоинства этого метода — высокая производительность, экономичность и возможность контролировать качество металла по характеру излома. Резка листового проката рассмотрена в гл. 6.