Глава шестнадцатая ДЕТАЛИ ИЗ КЕРАМИКИ

16-1. ВИДЫ ДЕТАЛЕЙ. МАТЕРИАЛОВ К ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

а) ОБЩИЕ ВОПРОСЫ

Керамические материалы применяются для создания некоторых видов изоляторов, предназначенных для работы в условиях повышенных и высоких температур. Указанные изоляторы не должны существенно терять свои изоляционные свойства из-за колебаний температуры и влажности, должны обладать достаточной механической прочностью, герметичностью и другими свойствами, отвечающими требованиям электроаппаратуры.

Наиболее распространенным керамическим электроизоляционным материалом в электроаппаратостроении является электротехнический фарфор, из которого изготавливаются разнообразные изоляторы и отдельные изоляционные детали.

Кроме электротехнического фарфора для изоляторов и деталей используются керамические материалы типа стеатита, ультрафарфора, кордиерита и др. Изготовление изоляторов и деталей из керамики производится на специализированных заводах, а на электроаппаратных заводах могут производиться технологические операции, связанные только с армированием, шлифованием, сверлением отверстий, и некоторые другие.

б) ВИДЫ КОНСТРУКЦИЙ ДЬТАЛЕИ И МАТЕРИАЛЫ

В электрических аппаратах широко используются детали из керамических масс.

1. Изоляторы высокого напряжения из фарфора

опорные и проходные, покрышки, штанги, тяги и др. (рис. 16-1.a и d.)

В настоящее время широко применяются новые виды керамики, например ашарит, корундомуллит, ситаллы и др., которые повышают механическую прочность и снижают массу изоляторов;

2. Трубчатые патроны из фарфора и стеатита для предохранителей (рис. 16-1,6). Большинство трубчатых предохранителей из стеатита армируется до сборки;

удельная ударная вязкость его примерно в 2 раза выше, чем у фарфора.

3. Детали из фарфора для установочных электроизделий низкого напряжения — выключателей, предохранителей, соединителей и др. (рис. 16-1,б), а также для мелких конструктивных деталей электроаппаратов — втулок, дистанционных шайб и др.

Названные детали изготовляются из фарфора для аппаратов, предназначенных для установки в сырых и пыльных помещениях или на открытом воздухе, а также при наличии повышенной температуры в данном месте аппарата.

4. Детали из фарфора и алунда для резистивных резисторов — изоляторы, укрепляемые на металлических пластинах посредством цементирующей замазки (рис. 16-1,г), а также цилиндры и трубки, поступающие в намотку или сборку без какой-либо обработки. Эти детали изготовляются из фарфора, обеспечивающего электрическую прочность при температуре до 300°С. Те же детали из алунда применяются при более высоких температурах, а. детали из стеатита являются контактодержащими основаниями аппаратов низкого напряжения (рис. 16-1,(?);

5. Дугогасительные камеры и детали нагревательных приборов из талькошамотной корундовой или электрокорундовой (кордиеритовой) керамики (рис. 16-\,ж). Эти детали поступают на сборку без какой-либо обработки. Талько-шамотная, корундовая или электрокорундовая керамики применяются для камер и нагревательных приборов вследствие стойкости в отношении резких изменений температуры.

в) ЦЕМЕНТИРУЮЩИЕ СОСТАВЫ

Чтобы получить армированные детали, отвечающие требованиям эксплуатации, цементирующий состав должен иметь следующие основные свойства:

1) плотное сцепление с керамикой и металлом;

2) однородность структуры и прочность;

3) температурный коэффициент линейного расширения, близкий к коэффициентам расширения скрепляемых материалов;

4) быстрое твердение;

5) незначительное увеличение объема при твердении;

6) стойкость в отношении атмосферного воздействия (для аппаратов наружной установки) и к температурным колебаниям;

7) маслостойкость (в случае использования при наличии масла);

8) долговечность;

9) безвредность для рабочих, производящих армирование.

Рассмотрим некоторые цементирующие составы.

1. Портландцементная замазка. Составляется замазка из портландцемента марок 400 — 600 ГОСТ 9835-77 и песка. Применяется несколько рецептов. Портландцементная замазка может быть использована не позже 30 мин с момента приготовления. Недостатками замазки являются медленное протекание процесса твердения и возможность увеличения ее объема с течением времени.

2. Глиноземистый цемент марок 400 — 500 ГОСТ 969-77 смешивается с фарфоровой крошкой или чистым сухим кварцевым песком и разводится водой. Замазка может быть использована не позже 30 мин с момента приготовления. Глиноземистый (алюминатный) цемент как высокопрочный применяется для армирования изоляторов, подвергающихся высоким динамическим нагрузкам. Цемент быстро твердеет, благодаря чему он может применяться при ускоренных процессах твердения.

3. Магнезиальный цемент ГОСТ 1216-75 (каустический магнезит), фарфоровая мука или сухой чистый кварцевый песок и раствор хлористого магния. Замазка должна быть использована не позже 20 мин с момента приготовления. Магнезиальный цемент применяется для армирования изоляторов, работающих в сухих помещениях и трансформаторном масле. Недостатками цемента являются его расширение во. время твердения и гигроскопичность. При неправильном использовании магнезиального цемента армированные изоляторы выходят из строя.

4. Глет-глицериновая замазка — смесь свинцового глета с глицерином, разбавленным водой. Замазка может быть использована не позже 5 — 10 мин с момента приготовления. Основным преимуществом этой замазки является небольшое время схватывания. Для окончательного отвердевания замазки необходимо около суток, тогда как для окончательного отвердевания (без ускорительных мероприятий) портландцементной замазки требуется 4 — 6 недель.

5. Цокольная замазка (мастика) — смесь мраморной пудры, идитоловой смолы и канифоли, растворенная спиртом. Цокольной замазка называется вследствие применения ее в производстве электроламп для крепления цоколя к стеклянным колбам.

6. Жидкое стекло с мелом или фарфоровой мукой. Применяется для крепления металлической арматуры на фарфоровых деталях резьбовых предохранителей низкого напряжения. Эта замазка обладает хорошими механическими и технологическими качествами. Однако она гигроскопична и при увлажнении теряет электроизоляционные свойства.

7. Гипс, разведенный чистой водой. Применяется для крепления изоляторов на металлических пластинах ре-зистивных элементов резисторов. При назначении элементов для работы в масле необходимо добавлять столярный клей.

8. Эпоксидная смола. Начинает получать применение, например, для армирования изоляторов высокого напряжения.

в) СОЕДИНЕНИЕ ИЗОЛЯТОРОВ И НАНЕСЕНИЕ ИЛИ ЗАЛИВКА ЦЕМЕНТИРУЮЩЕГО СОСТАВА

Перед сочленением изолятора с арматурой внутреннюю полость ее необходимо покрыть тонким слоем битумной массы, благодаря чему исключается разрушение изолятора при температурных перепадах изолятора и арматуры.

В момент сборки деталей и нанесения или заливки замазки необходимо обеспечить правильное взаимное расположение деталей из керамики и металлической арматуры, что обычно достигается применением специальных приспособлений.

Цементирующая замазка для заполнения широких зазоров между металлическими деталями и изоляторами делается густой, а для узких — жидкой. При густой замазке уплотнение ее достигается установкой приспособлений на вибрационные столы.

В зависимости от конструкции деталей и организации производственного процесса следует применять различный порядок операций. Целесообразно рассмотреть несколько примеров процесса сочленения деталей и на несения или заливки цементирующей замазки при армировании некоторых видов изоляторов: опорных, проходных, штыревых, покрышек [16-2, 16-3].

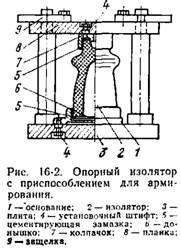

Опорные изоляторы (рис. 16-2) комплектуются из фарфора 2, металлического (обычно чугунного) основания 7, донышка из низкоуглеродистой стали или электроизоляционного картона (для защиты внутренней полости изолятора от попадания туда замазки и сырости) 6, колпачка 7 и, наконец, прокладок из электроизоляционного картона, устанавливаемых между металлическими и фарфоровыми деталями. Прокладки служат для регулирования высоты изолятора при армировании, а также для смягчения усилий, действующих на фарфор. Сборка всех указанных деталей производится в приспособлении. Одна из конструкций таких приспособлений изображена на рис. 16-2.

Проходные изоляторы (см. рис. 16-1,а) целесообразно предварительно комплектовать с токоведущими стержнями, центрирующими шайбами, колпачками, прокладками. На среднюю часть изолятора, предназначенную для фланца, туго надевается кольцо из электроизоляционного картона для предотвращения выхода вниз замазки. Скомплектованный проходной изолятор устанавливается в армировочное приспособление.

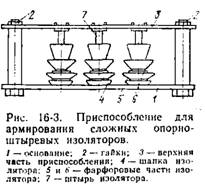

Опорно-штыревые изоляторы (рис. 16-1,а) армируются обычно в приспособлениях, рассчитанных на несколько гнезд (рис. 16-3). Для уплотнения цементирующей замазки приспособления иногда устанавливаются на вибрирующий стол.

Порядок операций при армировании штыревых изоляторов обычно следующий:

1) установка шапок 4 на основание / приспособления;

2) установка штырей 7 на снятой верхней части 3 приспособления;

3) нанесение на шапки замазки и установка изоляторов 5 и 6 или установка изоляторов и заливка их замазкой;

4) заливка замазки во внутренние полости изоляторов;

5) установка штырей (вместе с верхней частью приспособления) в изоляторы и скрепление элементов приспособлений гайками 2.

г) ПРОЦЕСС СХВАТЫВАНИЯ ЦЕМЕНТИРУЮЩЕГО СОСТАВА

После нанесения или заливки цементирующего состава армированные изоляторы должны быть выдержаны в приспособлении до такого отвердевания замазки, при котором можно осторожно вынуть изолятор из приспособления. Для различных замазок выдержки заармированных изоляторов в приспособлениях и способы ускорения твердения замазок различны.

1. Портландцемент. По окончании армирования цементные швы необходимо увлажнять. Вода необходима для схватывания цемента, в противном случае образуются усадочные трещины. Время, необходимое для достижения достаточной твердости портландцементного состава, составляет пять — семь суток. Полное отвердевание длится четыре — шесть недель.

Ускорение отвердевания может быть достигнуто пропариванием в паровой камере и введением в цементирующий состав ускорителей [16-2, 16-3].

В пропарочной камере армированные изоляторы выдерживаются при влажности 100% и температуре около 70°С не менее 16 ч.

При введении в цементирующий состав ускорителя, например хлористого кальция, время твердения состава на воздухе может быть принято 1 — 2 сут, а в пропарочной камере 4 — 6 ч.

2. Глиноземистый цемент. По окончании армирования, как только цемент «схватился», но не позже чем через 2 ч, необходимо производить интенсивное увлажнение цементных швов. Увлажнение лучше всего производить погружением в воду на время не менее 48 ч. Это необходимо выполнять для предотвращения усадочных трещин по соображениям, изложенным в п. 1. Швы готовых изоляторов необходимо аккуратно покрыть водо- и маслостойким лаком.

3. Магнезиальный цемент. После окончания армирования (заливки цементного раствора) изоляторы оставляют в покое не менее 8 ч, после чего их можно осторожно снимать с приспособлений. После высыхания цемента швы следует дважды покрыть влагостойким лаком.

4. Глет-глицериновая замазка. После окончания армирования изоляторы оставляют в покое не менее 1,5 ч, после чего их можно осторожно снимать с приспособлений. До полного твердения замазки изоляторы должны быть выдержаны на стеллажах не менее 24 ч.

д| КРЕПЛЕНИЕ ИЗОЛЯТОРОВ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ НА МЕТАЛЛИЧЕСКИХ ПЛАСТИНАХ

Широко применяемым способом крепления ребристых изоляторов (рис. 16-1,г) элементов резисторов на пластинах из низкоуглеродистой стали является установка их на цементирующей замазке.

Для изготовления замазки применяется главным образом гипс, разведенный чистой водой. При работе элементов в масле необходимо добавлять столярный клей. Замазка отвердевает в течение 0,5 ч.