11-5. НАМОТКА И ИЗОЛИРОВКА КАТУШЕК

а) НАМОТОЧНЫЕ СТАНКИ

Технологическое оборудование, предназначенное для изготовления любого типа обмоток, должно обеспечивать вращение каркаса или оправки (при бескаркасной намотке), равномерное перемещение провода и его натяжение, непрерывный учет уложенных витков.

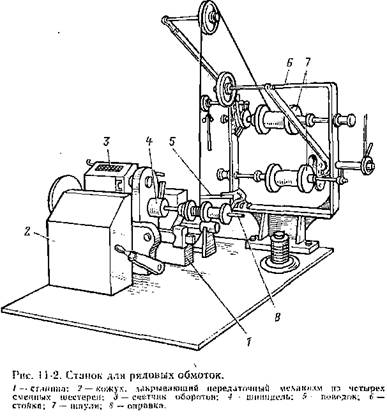

Намоточные станки для катушек с рядовой многослойной обмоткой [3, 5 — 7, 12, 11-2 — 11-4, 11-8]. Промышленность выпускает много типов намоточных станков для рядовых обмоток, один из них изображен на рис. 11-2. Этот станок предназначен для изготовления обмоток с проводом диаметром от 0,05 до 0,5 мм.

Универсальные намоточные станки. В универсальных намоточных станках в отличие от станков для рядовых обмоток применяют сменные кулачки, изготовленные на определенную ширину намотки, или дополнительное кулисное устройство, позволяющее в некоторых пределах регулировать ширину намотки (рис. 11-3). Шестерни 3

(Zi — Zt,) служат для обеспечения нужного передаточного отношения от шпинделя к кулачку. Для подбора шестерен применяют специальные номограммы.

Намоточные станки для тороидальной намотки [3, 6, 7, 11-4]. Для тороидальной намотки на каркасы замкнутого типа существуют специальные намоточные станки. Принцип действия их заключается в том, что провод предварительно наматывается на шпули, введенную в каркас катушки. Замкнутый каркас катушки устанавливают на столе станка и приводят во вращательное движение с помощью двух ведущих и одного подвижного роликов. При медленном повороте каркаса вращается и шпуля, с которой провод сматывается на каркас. Станок должен быть настроен так, чтобы после укладки одного витка каркас поворачивался на шаг намотки.

Кинематическая схема станка для тороидальной намотки показана на рис. 11-4. Шпуля станка представляет собой систему двух колец 8, вставленных одно в другое. Кольца имеют вынимающийся сектор, посредством которого в шпулю заводится тороидальный каркас 9.

Вращение колец шпули производится от электродвигателя 1 через ременную передачу 2, шестерни 3, 5 — 7. Каркас крепится в зажимном устройстве при помощи трех пружинных самоцентрирующихся роликов 10, 24, 25.

Ролик 10 имеет кинематическую связь со шпулей посредством передаточного механизма, благодаря этому за один оборот шпули каркас поворачивается на угол, равный шагу намотки. Кинематическая связь осуществляется от шестерни 5 через шестерни 26 и 4, эксцентрик 21, кулисный механизм 20, шестерни 28, 17, 15, червячную пару 14 и шестерни 13, 12 и 11.

Перед началом работы на шпулю станка наматывают определенное количество провода, необходимое для изготовления обмотки (провод подается с питающей катушки). После этого конец провода закрепляют на каркасе и станок включают на рабочий ход, во время которого провод сматывается со шпули и укладывается на каркас. Натяжение провода регулируют, тормозя шпулю.

Б) НАМОТКА

При намотке многовитковой катушки следует выполнить ряд работ.

- Установка каркаса или намоточного шаблона

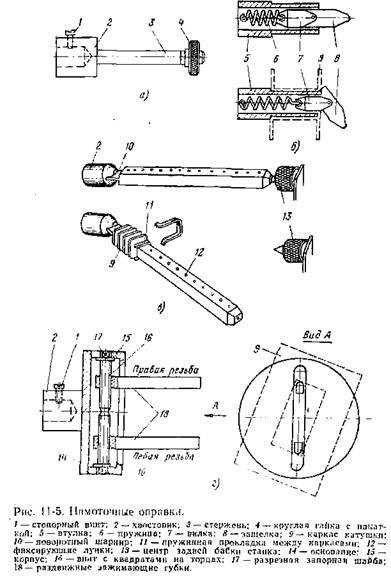

Для укрепления каркаса катушки на станке служат оправки. На рис. 11-5 показаны различные конструкции намоточных оправок.

Для единичного и мелкосерийного производства применяются оправки по рис. 11-5,а, для массового производства наиболее часто применяются оправки, изображенные на рис. 11-5,6.

Для многокатушечной намотки используют оправку, показанную на рис. 11-5,0. Она имеет поворотный шарнир 10 для облегчения установки и съема каркасов, а также пружинные прокладки, фиксирующие положение каркасов-шпулей.

Универсальная оправка (рис. 11-5,г) представляет собой зажимный патрон с двумя раздвижными губками 18, посредством которых крепят каркас.

2. Крепление изоляции внутренней поверхности, начального вывода и элементов, скрепляющих витки обмотки. До проведения основной намоточной операций следует уложить и закрепить внутреннюю изоляцию.

3. Процесс намотки. В зависимости от конструкции катушки и ее годовой программы намотка может производиться тем или иным способом. В единичном производстве при несложной конструкции намотка может производиться вручную, далее механизированным способом на специально приспособленных станках. При массовом производстве намотка производится на полуавтоматическом и автоматическом оборудовании. Вся технология намотки, как правило, заложена в кинематике станка.

При намотке многовитковых катушек следует особое внимание обращать на количество витков, межвитковую изоляцию, а также натяжение провода. Минимально допустимое натяжение выбирается с точки зрения обеспечения необходимой плотности намотки. По мере увеличения диаметра обмотки целесообразно увеличивать натяжение провода.

4. Укладка межслоевой изоляции. В зависимости от напряжения, марки обмоточного провода, а также класса нагревостойкости в конструкции катушки может применяться различная межвитковая изоляция (телефонная бумага, кабельная, электроизоляционный картон и другие материалы), которая охватывает обмотку с небольшим перекрытием.

5. Сварка, пайка и изолирование мест соединения обмоточного провода. При выполнении операции намотки очень часто приходится производить сварку и пайку обмоточного провода. В данном случае она не отличается от обычных способов и поэтому специально не рассматривается. Изоляция спаенных и сваренных мест должна производиться тщательным образом без утолщений провода в месте спая.

В) ИЗОЛИРОВКА НАРУЖНОЙ ПОВЕРХНОСТИ КАТУШКИ

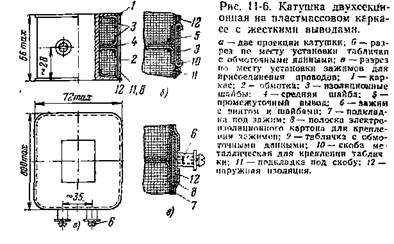

Изолировка (бандажировка) наружной поверхности производится после присоединения и закрепления выводов (рис. 11-6, поз. 12).

Цилиндрические и прямоугольные катушки с каркасом, подвергающиеся пропитке, целесообразно изолировать лентой из пористой ткани (пропускающей пропитывающий состав) на намоточных станках, приспособленных для этой цели, так называемых «тормозных».

Внешняя изолировка бескаркасных катушек вручную — трудоемкая операция. Поэтому ее следует механизировать, т. е. производить на специальных станках (см. рис. 11-4).

Литая изоляция катушек. Сейчас широкое распространение получила литая наружная изоляция катушек, которая обладает высокими электрическими и механическими характеристиками, дает возможность механизировать процесс, позволяет упростить конструкцию катушек и тем самым уменьшить размеры и массу их, а также магнитной системы и всего аппарата. Вопросы технологии литой изоляции изложены в гл. 17.