21-3. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ ТЕХНИЧЕСКОГО КОНТРОЛЯ И ИСПЫТАНИЙ

Средства измерения и контроля можно разделить на две группы: измерительные инструменты и приборы и автоматические средства контроля.

По назначению измерительные приборы делятся на универсальные и специальные. Специальные приборы предназначены для измерения одного или нескольких параметров определенного типа. По числу параметров, проверяемых при одной установке, различают одномерные и многомерные измерительные средства, а по степени механизации процесса измерения — неавтоматические, механизированные, полуавтоматические и автоматические. Универсальные измерительные инструменты и приборы широко применяются в единичном и мелкосерийном производствах.

При крупносерийном и массовом производствах целесоообразно автоматизировать технический контроль и испытания.

По воздействию на технологический процесс все средства контроля разделяют на пассивные и активные.

Пассивные средства контроля лишь фиксируют размер деталей, разделяя их на годные, брак неисправимый и исправимый, или сортируют их на группы.

Активные средства контроля подают сигналы о достижении деталью заданного размера в процессе, до или после окончания ее обработки, при этом в зависимости от результатов измерения:

1) подаются сигналы о достижении заданного режима или физического параметра;

2) изменяются положения рабочего органа и режимы работы;

3) останавливается технологический процесс, если изделие достигает требуемого размера или физического параметра.

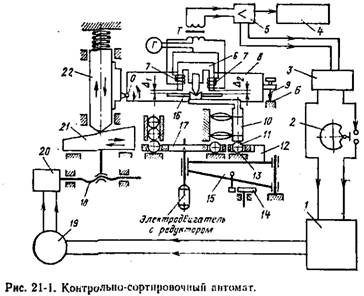

На рис. 21-1 изображена схема контрольно-сортировочного автомата шариков с самоцентрирующей индуктивной измерительной системой.

Система работает следующим образом. Периодически по команде блока управления 4 кулачок 14 при помощи поворотного кронштейна 15 отводит транспортирующий диск 17 с измерительной позиции 13. После этого на измерительную позицию при помощи державки 12 вводится эталонный шарик 11, по которому первоначально настраивался датчик 8; одновременно кулачок 2 подключает устройство управления 1 к элементу сравнения 3. Две одинаковые обмотки 7 датчика и первичная обмотка дифференциального трансформатора Т образуют мост, который питается от генератора звуковой частоты Г с частотой f=5000 Гц. Если при вводе эталонного шарика 11 воздушные зазоры D1 и D2 между якорем 16 и Ш-образным сердечником 6 окажутся неравными, то на вторичной обмотке дифференциального трансформатора Т появится напряжение несущей частоты f=5000 Гц, амплитуда которого пропорциональна разбалансу моста. Это напряжение усиливается усилителем 5 и подается на элемент сравнения 3 измерительного Uизм и опорного uk напряжений. Первоначально при вводе эталонного шарика 11 под измерительный наконечник 10 мост балансируется так, чтобы напряжение Uизм было равно опорному напряжению Uk Это произойдет только в том случае, если воздушные зазоры между якорем 16 и Ш-образным сердечником 6 будут равны (D1=Da).

При отклонении Uизм от Uк в ту или другую сторону появляется напряжение рассогласования на выходе элемента сравнения 3. Это напряжение поступает на устройство управления /, которое включает двигатель 19 при Uизм—Uк >0,3 В, причем направление вращения двигателя зависит от знака рассогласования. Двигатель через редуктор 20 вращает винт 18, при этом клин 21 передвигается под стойкой 22 И наклоняет корпус датчика 8. При перемещении стойки 22 корпус датчика 5, поворачиваясь вокруг шарнира О, скользит опорным винтом 9 по базовой плоскости Б. В результате изменяется воздушный зазор между якорем 16 и Ш-образным сердечником 6.

Корпус 8 поворачивается до тех пор, пока не станут равны воздушные зазоры D1 и D2, т. е. Uк—Uизм³О.З В (±0,3 В — зона нечувствительности устройства управления 1, что соответствует ±0,05 мкм). Таким образом, точность настройки датчика на размер эталонного шарика составляет ±0,5 мкм. По окончании процесса поднастройки транспортирующий диск 17 возвращается в рабочее положение и автомат продолжает работу.

Важнейшие идеи, способствующие успешной автоматизации операций контроля, должны быть заложены в конструкцию аппарата. Форма аппарата, расположение выводов, конструкций регулировочных винтов и другие особенности должны обеспечивать доступ к соответствующим элементам аппарата, простоту фиксации и удобство подключения к схемам измерения.

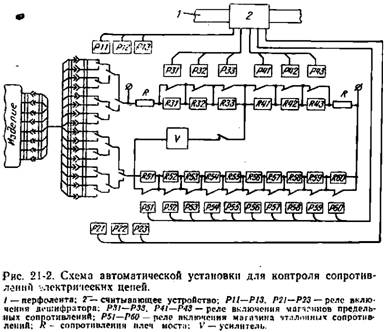

В качестве примера автоматического контроля на рис. 21-2 приведена схема установки для контроля сопротивлений электрических цепей.

К контактному соединителю изделия выведены концы проводов от точек контролируемых элементов. В короткозамкнутых цепях оговариваются переходные сопротивления. Контроль сопротивлений с учетом допустимых отклонении производится по программе, заданной на перфорированной ленте 1 двоичным кодом. Лента через релейный дешифратор осуществляет включение элементов. На рис. 21-2 в целях упрощения показаны лишь два релейных дешифратора на восемь точек, выбирающих и включающих в схему измеряемый элемент. Каждый дешифратор в этой схеме может подключить к измерительному мосту любую из 127 точек. К этим точкам через жгут с контактными соединителями подключаются выведенные точки проверяемой схемы. Запись на ленте для подключения любой из 127 точек состоит из комбинаций отверстий, пробитых на семи дорожках.

В противоположное плечо измерительного моста автоматически подключается сравнимое сопротивление магазина. Сопротивления магазина замкнуты посредством размыкающих контатков реле. Путем включения определенных номеров реле в соответствии с записью на перфоленте можно получить требуемое сопротивление плеча измерительного моста.

В диагональ измерительного моста включен усилитель, который посылает сигнал реле, которое выключает установку в случае несоответствия измеряемой цепи заданному сопротивлению.

Если сопротивление проверяемого элемента находится в пределах допуска, то перфорированная лента перемещается дальше и осуществляется измерение следующего сопротивления. Если это сопротивление выходит из пределов допуска, то установка останавливается. Она может быть переключена на ручное измерение.

21-4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ТЕХНИЧЕСКОГО КОНТРОЛЯ И ИСПЫТАНИЙ

Согласно ГОСТ 15.001-73 установлен порядок разработки и постановки продукции на производство. В нем также указаны методы оформления результатов испытаний. В зависимости от вида испытаний оформляются в установленном порядке акты или протоколы.

Каждый аппарат, изготовленный на предприятии, имеет гарантийный срок безотказной работы при эксплуатации, установленный государственным стандартом. При неудовлетворительной работе аппарата или же аварии, происшедшей из-за неисправности аппарата, предприятие-изготовитель несет материальную ответственность—за свой счет производит ремонт и замену аппарата и компенсирует убытки.

Все результаты технического контроля фиксируются с указанием лица, производящего контроль или испытания. На деталях и сборочных единицах ставится персональное клеймо контролера. Значения физических параметров вносятся в специальный журнал. К каждому аппарату или партии прикладывается паспорт или контрольный ярлык, удостоверяющий, что аппарат прошел испытания и принят техническим контролем предприятия-изготовителя.

21-5. КОМПЛЕКСНАЯ СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ

Проблема качества сейчас имеет межотраслевой характер. Сколько предприятий причастны к созданию электрического аппарата? Десятки, сотни. Разных отраслей, разных ведомств. Смежники поставляют изготовителю материалы конечной продукции, детали, комплектующие изделия, оборудование. От качества этих компонентов зависят надежность, долговечность, внешний вид и т. д. Чтобы они были достаточно высоки, необходимо так организовать совместное производство, ввести такую систему действий, которая охватила бы всю совокупность условий и факторов, влияющих на качество. Л это возможно только при проведении большого комплекса взаимоувязанных, постоянно действующих мероприятий — технических, экономических, социальных, организационных—во всех отраслях народного хозяйства. Эти мероприятия должны осуществляться на всех этапах жизненного цикла продукта — от проектирования до его эксплуатации.

Такой подход к проблеме принято называть системным. Широкое его применение в нашей «стране позволило разработать основные принципы и методы управления качеством промышленной продукции. Организационно-технической основой проведения этих работ является Государственная система стандартизации.

Важную роль в планировании работ по повышению качества играет аттестация продукции по трем категориям.

Активно влиять на улучшение качества выпускаемой продукции позволяет систематическое повышение научно-технического уровня стандартов.

Стандарты регламентируют не только современные нормы качества продукции всех отраслей народного хозяйства, но и методы достижения этих норм.

В роли организатора работ по управлению качеством с успехом выступают стандарты предприятия (СТП).

В процессе разработки СТП в них используются в концентрированном виде наиболее ценный опыт и передовые методы обеспечения высокого качества. Поскольку стандарт в нашей стране — документ высокого авторитета и требования его обязательны к исполнению, то комплекс СТП становится по существу сводом законом предприятия по организации работ в области качества.

21-6. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ТЕХНИЧЕСКОМ КОНТРОЛЕ И ИСПЫТАНИЯХ

Так как контрольно-испытательное оборудование состоит из механических и электротехнических частей, необходимо выполнять требования техники безопасности, относящиеся к механизмам, имеющим подвижные части [3, 12], и к электротехническому оборудованию и устройствам, находящимся под электрическим напряжением [9, 10].