8-2. РЕЖУЩИЙ ИНСТРУМЕНТ И ОСОБЕННОСТИ ПРОЦЕССА РЕЗАНИЯ

а) РЕЖУЩИЙ ИНСТРУМЕНТ И ОСОБЕННОСТИ ПРОЦЕССА РЕЗАНИЯ ПРИ ТОЧЕНИИ

На рис. 8-2 приведены разнообразные виды и способы токарной обработки.

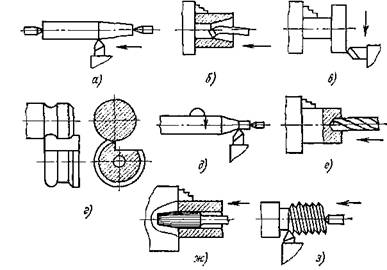

При изготовлении деталей электроаппаратов на металлорежущих станках применяют резцы различных типов: проходные, подрезные, отрезные, прорезные, расточные, резьбовые наружные, резьбовые внутренние, фасонные и др. (рис. 8-1,а — з соответственно).

Все остальные режущие инструменты (сверло, фреза, зенкер, развертка и т. д.) представляют собой видоизменение форм резца.

Резец (рис. 8-3) состоит из рабочей части (головки) и стержня (тела), при помощи которого резец закрепляют в суппорте или державке. Рабочие части резца, образованные заточкой, изображены на рис. 8-3.

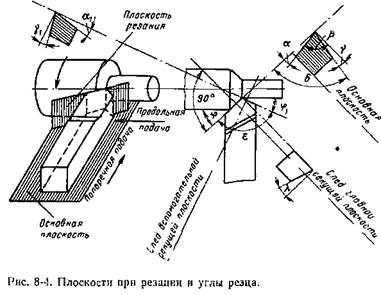

Чтобы резец хорошо резал материал и не затуплялся в течение продолжительного времени, поверхности его рабочей части необходимо расположить под определенными углами. Для определения углов резца берут следующие исходные координатные плоскости:

основную плоскость, плоскость резания, главную и вспомогательную секущие плоскости.

Основной плоскостью называется плоскость, параллельная направлению продольной и поперечной подач. У токарных резцов (рис. 8-4) призматической формы основная плоскость совпадает с нижней опорной поверхностью резца.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через прямолинейную главную режущую кромку.

Главной секущей плоскостью называется плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательной секущей плоскостью называется плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главным задним углом а называется угол между главной задней поверхностью рабочей части резца и плоскостью резания. Этот угол предназначен для уменьшения трения обрабатываемой поверхности о заднюю поверхность рабочей части резца и обычно принимается равным 6 — 12°.

Углом заострения (3 называется угол между передней и главной задней поверхностями резца.

Передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведенной через главную режущую кромку. Передний угол играет большую роль при работе резца. Чем он больше, тем легче врезание в обрабатываемый материал, меньше деформация стружки, усилие резания и расход мощности. Передний угол γ выбирается в зависимости от свойства обрабатываемого материала, его обычно берут в пределах от — 10° до +30°; для обработки легких сплавов угол у увеличивают до 40°.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания. Угол резания б зависит от свойств обрабатываемого материала и колеблется в пределах от 50 до 90°. В среднем угол резания бывает равен 65 — 75°.

Главным углом в плане φ называется угол между проекцией главной режущей, кромки на основную плоскость и направлением подачи. Для проходных резцов угол φ колеблется от 30 до 90°.

Вспомогательный задний угол α1, передний угол у и угол в плане φ1 измеряются во вспомогательной секущей плоскости.

Угол ε Называется углом при вершине в плане, и измеряется он между проекциями режущих кромок на основную плоскость.

Угол λ называется углом наклона главной режущей кромки. Этот угол находится между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол λ может быть положительным, отрицательным и нулевым.

Для изготовления резцов применяют углеродистые инструментальные стали, быстрорежущие стали и твердые сплавы (металлокерамику). Резцы, оснащенные пластинками быстрорежущей стали, работают при скоростях резания в среднем в 2 — 2,5 раза больших, чем резцы из углеродистой стали. Резцы, оснащенные пластинками твердого сплава допускают скорость резания в 3 — 5 раз большую, чем при работе резцами из быстрорежущей стали.

Процесс резания. При резании различают главное и вспомогательное движение. Главное движение — это перемещение инструмента относительно обрабатываемой детали, совершающееся с наибольшей скоростью, называемой скоростью резания. При точении главное движение — вращательное и скорость резания, м/с, равна:

![]() (8-1)

(8-1)

где D — диаметр обрабатываемой заготовки, м;

п. — частота вращения, об/мин".

Остальные перемещения инструмента и заготовки называют вспомогательными движениями (подачи и установочные движения). Подача при точении (перемещение режущей кромки резца в миллиметрах за один оборот заготовки) может быть продольной — вдоль оси заготовки, поперечной — нормально к оси заготовки и под углом.

Обозначается подача буквой s. Установочные движения связаны с установкой инструмента в исходное положение перед началом процесса резания. При точении — это установка резца на глубину резания.

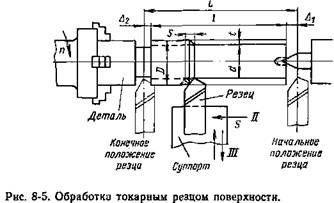

Глубиной резания называют расстояние между необработанной и обработанной поверхностями (рис. 8-5), измеренное по нормали к последней. При точении глубина резания t==0,5(D — d), где D — диаметр заготовки;

d — диаметр обработанной поверхности.

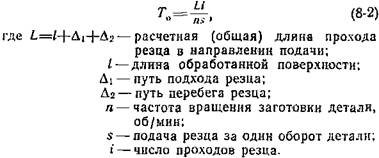

Основное (машинное) время, мин, при точении определяется по формуле

б) РЕЖУЩИЙ ИНСТРУМЕНТ И ОСОБЕННОСТИ ПРОЦЕССА РЕЗАНИЯ ПРИ СВЕРЛЕНИИ, ЗЕНКЕРОВАНИИ И РАЗВЕРТЫВАНИИ

При сверлении деталей электрических аппаратов применяются в основном спиральные сверла (рис. 8-6). В отдельных случаях применяются специальные сверла, Которые, как правило, объединяют сверление с зенкерованием и развертыванием. Такие специальные режущие инструменты используются при концентрации операций (на автоматических линиях, агрегатных и специальных станках).

Главное движение при сверлении — вращательное. Скорость резания, м/с,

Движение подачи при сверлении — поступательное вращение сверла относительно обрабатываемой детали, осуществляемое чаще всего за счет перемещения инструмента. Подача при сверлении задается на один оборот сверла.

Основное (машинное) время, мин, при сверлении одного отверстия определяется по формуле

при обработке корпусных деталей и деталей механизмов электрических аппаратов часто требуется после сверления обрабатывать отверстия (зенкерование, развертывание, нарезание резьбы и т. п.) для получения более высоких квалитетов и шероховатости в зависимости от технических требований, предъявляемых к аппарату. Для этой цели используются зенкеры (рис. 8-7) и развертки (рис. 8-8).

Зенкеры по рис. 8-7,6 характерны тем, что имеют режущие кромки под углом 90°. У зенкера для обработки торцовых поверхностей (цековка) зубья только на торцовой поверхности (рис. 8-7,в).

Черновые и чистовые развертки предназначаются для дообработки точных отверстий, предварительно обработанных сверлом или зенкером.

Режимы резания при зенкеровании и развертывании рассчитываются по тем же формулам, что и при сверлении, а подачу при зенкеровании и развертывании увеличивают в 2 — 2,5 раза.

в) РЕЖУЩИЙ ИНСТРУМЕНТ И ОСОБЕННОСТИ ПРОЦЕССА РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

При обработке деталей электрических аппаратов на фрезерных и в ряде случаев на расточных станках применяют многолезвийный режущий инструмент — фрезы (рис. 8-9).

Главное движение при фрезеровании — вращение фрезы. Скорость этого движения, м/с, и является скоростью резания;

Вспомогательное движение (движение подачи) — это перемещение заготовки.

д) РЕЖУЩИЙ ИНСТРУМЕНТ И ОСОБЕННОСТИ ПРОЦЕССА РЕЗАНИЯ ПРИ ПРОТЯГИВАНИИ

Протягивание — это обработка деталей специальным режущим инструментом протяжкой (см. рис. 8-1,ж).

Протягивание при изготовлении деталей электрических аппаратов занимает значительное место. Широкое применение протягивание получило особенно в последнее время при обработке различных отверстий в кулачковых шайбах, храповиках, втулках и т. д. Процесс протягивания применяется также и при обработке наружных поверхностей.

Работа протяжки заключается в последовательном срезании зубьями инструмента тонких слоев материала с обрабатываемой поверхности.

Кроме процесса протягивания применяется процесс прошивания. Если протяжка работает при растягивающем усилии, то прошивка работает от сжимающего усилия. Конструкция рабочей части этих инструментов одинакова, поэтому ниже описываются только протяжка и протягивание.

Главное движение при обычном протягивании — поступательное перемещение протяжки, движения подачи не существует, а последовательное срезание слоев металла обеспечивается конструкцией инструмента.

Намечается тенденция замены фрезерования протягиванием даже при обработке наружных плоскостей деталей электрических аппаратов. Внедрение протягивания значительно упрощает порядок операции, позволяет достигнуть при невысоких скоростях резания высокой производительности, обеспечивая высокий квалитет и малую шероховатость поверхности. Процесс протягивания не требует высокой квалификации рабочего даже при обработке с получением самых точных и чистых поверхностей. Так как процесс протягивания ведут при небольших скоростях резания (0,1 — 0,3 м/с), то период Стойкости инструмента велик. Учитывая возможность нескольких переточек, можно считать протяжку одним из самых долговечных инструментов. Переточка протяжки возможна до тех пор, пока останется хотя бы один калибрующий зуб.

Основное (машинное) время, мин, при протягивании определяют по формуле

е) РЕЖУЩИЙ ИНСТРУМЕНТ И ОСОБЕННОСТИ ПРОЦЕССА РЕЗАНИЯ ПРИ ШЛИФОВАНИИ

Шлифованием называется обработка деталей абразивными инструментами — шлифовальными кругами (рис. 8-10) на шлифовальных станках. Метод шлифования широко распространен при изготовлении деталей электрических аппаратов. Шлифуются валики, шейки валов, подшипниковые втулки, поверхности шихтованных магнитопроводов.

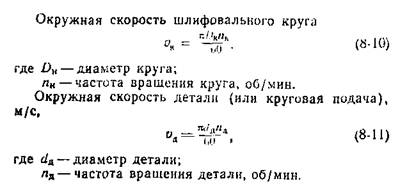

Процесс резания при шлифовании осуществляется при помощи равномерно вращающегося с постоянной частотой абразивного круга, к которому подводится обрабатываемая поверхность детали. Зерна шлифовального круга снимают с детали весьма тонкие стружки, придавая шлифуемой поверхности высокие качества по шероховатости и высокую точность обработки. В процессе шлифования за один проход круга обычно срезается припуск, равный 0,005 — 0,05 мм. Скорость резания при шлифовании, м/с, равна окружной скорости круга и обозначается uk.

Шлифовальные круги работают обычно со скоростью около 35 м/с.

Окружная скорость детали ид при черновой обработке берется 0,33 — 1,0 м/с, при чистовой 0,03 — 0,07 м/с.

При круглом шлифовании слой металла t, снимаемый шлифовальным кругом за один двойной ход, называется глубиной резания.

Глубина резания при шлифовании t=0,5 (d1 — d2), где d1 и d2, — диаметры детали до и после шлифования.

Глубина резания t иногда называется поперечной подачей круга за один его двойной проход и берется равной 0,005 — 0,09 мм. Снятие припуска h обеспечивается за h/t проходов.

Перемещение круга (а иногда детали) вдоль оси детали за один ее оборот называется продольной подачей Sп. Продольная подача Sa берется меньше ширины шлифовального круга В, т. е. Sn(0,3 — 0,6) В.

Процесс резания при шлифовании в отличие от других методов механической обработки имеет следующие особенности:

1) отсутствие у шлифовального круга сплошной режущей кромки;

2) неправильная геометрическая форма отдельных абразивных зерен, имеющих наряду с плоскими гранями и округлые;

3) чрезвычайно большое количество беспорядочно расположенных на поверхности инструмента абразивных зерен;

4) высокие скорости резания-царапания, вследствие чего отдельные абразивные зерна снимают стружку в ничтожно малые промежутки времени, а весь абразивный круг срезает в единицу времени .огромное нисло стружек;

5) высокие твердость и термоустойчивость абразивных зерен, что позволяет обрабатывать ими самые твердые материалы, но с другой стороны, абразивные зерна очень хрупки и легко разрушаются по плоскостям спайности);

6) интенсивное скольжение зерен по обрабатываемому материалу в момент, предшествующий врезанию, что в сочетании с динамическим воздействием на срезаемый слой ведет к активному тепловыделению и повышению мгновенной температуры резания-царапания до 1500°С.

Шлифованием обрабатываются различные поверхности: плоские, цилиндрические и фасонные. Плоские поверхности обрабатывают на плоскошлифовальных станках как периферией, так и торцом круга. Наружные цилиндрические поверхности обрабатывают на кругло-шлифовальных станках методами продольной и поперечной подач. Внутренние цилиндрические поверхности обрабатывают на внутришлифовальных станках также методами продольной и поперечной подач.