9-2. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН

а) ПОРЯДОК ОПЕРАЦИЙ

Витые пружины в зависимости от их размеров и материала изготовляются [9-1, 9-2] либо способом холодной навивки (небольшие и средние пружины из проволоки диаметром до 8 мм), либо способом горячей навивки (большие пружины).

Типовой порядок основных операций технологического процесса изготовления пружин, навиваемых в холодном состоянии, следующий:

1) навивка заготовок пружин;

2) разрезание длинных заготовок-спиралей на отдельные заготовки пружин (только при навивке на оправку в холодном состоянии);

3) заправка концов пружин (обработка, образование полуколец или прицепов);

4) термообработка пружины (не всегда);

5) искусственное механическое старение (обжатие, заневоливание) (не всегда) [9-1,9-2];

6) защита от коррозии;

7) контроль и испытание пружин.

Типовой порядок операций изготовления больших пружин сжатия, навиваемых в горячем состоянии, следующий:

1) отрезка заготовок требуемой длины;

2) нагрев заготовок (прогрессивно — токами высокой частоты);

3) оттяжка или вальцовка концов заготовок;

4) нагрев заготовок;

5) навивка пружин;

6) заправка концов (обрубка или другая обработка);

7) разводка и правка пружин;

8) окончательная заправка торцов;

9) термообработка пружин (закалка и отпуск);

10) защита от коррозии;

11) контроль и испытание пружин.

6) НАВИВКА ЗАГОТОВОК ПРУЖИН

Навивка на оправки. Витые цилиндрические пружины навиваются на оправках в холодном состоянии при небольшом объеме производства, а в горячем состоянии — всегда на оправках.

Навивка производится на изношенных специально приспособленных станках токарного типа с вращающейся оправкой.

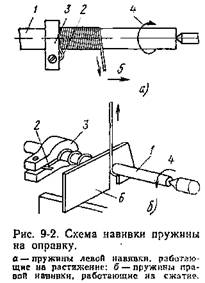

На рис. 9-2,а изображена схема навивки заготовок витой пружины, работающей на растяжение, на оправке /, установленной на станке или в приспособлении. Начало проволоки 2 закрепляется в хомутике 3 или другим способом. При вращении оправки вместе с хомутиком в направлении стрелки 4 проволока навивается на оправку, заполняя ее в направлении стрелки 5.

При навивке пружины, работающей на сжатие (рис. 9-2,6), для образования шага витков необходимо поместить между хомутиком 3 и проволокой шагообразующую пластину 6 соответствующей толщины, которая, перемещаясь вдоль оси оправки /, обеспечивает укладку витков на требуемом расстоянии.

При изготовлении коротких пружин на оправку навивается длинная спираль — заготовка для нескольких пружин. С целью уменьшения отходов проволоки можно навивать очень длинные заготовки аналогично навивке спиралей для элементов резисторов (см. гл. 12).

При навивке пружин в холодном состоянии диаметр оправки следует выбирать равным примерно 0,8 — 0,95 внутреннего диаметра пружины в зависимости от свойств проволоки [9-1, 9-2]. Уменьшать диаметр оправки следует потому, что после снятия усилия натяжения проволоки, необходимого при навивке, диаметр пружины увеличивается вследствие других свойств материала.

Безоправочная навивка на автоматах значительно производительнее. При этом можно обеспечить гораздо большую точность изготовления пружины вследствие наличия у автоматов устройств для регулирования диаметра н шага пружины [9-1, 9-2].

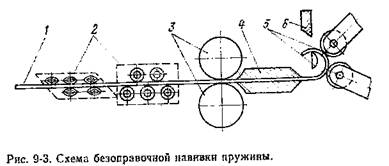

На рис. 9-3 изображена схема безоправочной навивки витой пружины на автомате. Схема этого процесса такова: проволока 1 двумя фрикционами 3 протягивается через ролики 2, выправляющие проволоку. Выправленная проволока попадает в направляющую втулку 4, а из нее поступает на два ролика 5, оси которых лежат на одной окружности, вследствие чего проволока завивается в пружину. Диаметр навивки пружины регулируют изменением диаметра окружности осей роликов. Шаг пружин обеспечивается специальным шаговым механизмом, который согласовывает подачу проволоки в поперечном направлении с ее поступательным движением, т. е. с навивкой. Обрезка пружин производится ножом 6, находящимся на оправке.

С целью дальнейшего увеличения производительности труда целесообразно автомат для навивки снабдить механизмом шлифовки торцов пружины, работающих на сжатие.

в) РАЗРЕЗКА ДЛИННЫХ СПИРАЛЕЙ НА ОТДЕЛЬНЫЕ ЗАГОТОВКИ

Навитые на оправке длинные спирали разрезаются на отдельные заготовки. В мелкосерийном производстве это иногда еще делается вручную молотком и зубилом. Более производительным и целесообразным способом является разрубка заготовок штампом на прессе (рис. 9-4).

|

г) ЗАПРАВКА КОНЦОВ ПРУЖИН

Шлифовка торцов у пружин сжатия. Концевые нерабочие витки пружин, работающие на сжатие, шлифуются с торцов для образования поверхностей, перпендикулярных оси пружины.

При небольшом объеме производства пружин каждая пружина шлифуется на абразивно-заточном станке в две установки, при этом шлифуемые торцы пружины прижимаются к цилиндрической поверхности абразивного круга. Пружины вставляются по одной и шлифуются в приспособлении, удерживаемом в руке.

В крупносерийном и массовом производствах торцы пружин целесообразно шлифовать на специальных станках. В электроаппарате-строении применяют два вида таких станков. В них шлифуемые пружины помещаются торцовыми плоскостями между двумя шлифовальными абразивными кругами. У одного из видов станков плоскость шлифования расположена вертикально, у другого — горизонтально (рис. 9-5). У такого станка, выполненного на базе горизонтально-фрезерного (завод «Динамо»), пружины 1 постепенно по одной закладываются во втулки дисковой медленно вращающейся обоймы 3. Часть обоймы с пружинами некоторое время находится между шлифовальными кругами 4 и 5. Обойма 3 может перемещаться вдоль оси вращения. Она создает необходимое нажатие на обрабатываемые пружины и определяет длину L пружины. Отшлифованные пружины под действием силы тяжести по мере вращения обоймы 3

Падают в отводящий желобок. Дисковые обоймы сменные. Они имеют различную толщину, соответствующую длине пружины, и различный диаметр втулок, соответствующий диаметру пружины:

Производительность труда на таком станке примерно в 10 раз большая, чем при шлифовке торцов на обычном абразивно-заточном станке.

Образование полуколец, колец или крючков (прицепов) у пружин, работающих на растяжение. Концы пружин, работающих на растяжение, обычно выполняются в виде полуколец, колец или крючков, которые образуются из крайних витков заготовки путем их отгибки.

Часть операций отгибки можно выполнять на прессе, а часть — в приспособлениях, обычно вручную. Чем сложнее форма концевых крючков, тем больше требуется различных приспособлений, поэтому целесообразно применять кольцевую или полукольцевую формы крючков. Существуют конструкции штампов для отгибки концевого витка [9-2] (на рис. 9-6 / — исходное положение штампа, в положении // происходит отгиб крайнего витка).

При больших количествах однотипных пружин отгибку концов пружин следует производить на автоматах [3, 12].

д) ТЕРМИЧЕСКАЯ ОБРАБОТКА И ЗАЩИТА ПРУЖИН ОТ КОРРОЗИИ

Пружины, навитые в холодном состоянии из углеродистой проволоки по ГОСТ 13766-68, подвергаются только отпуску при 200 — 350°С в течение 2 — 8 мин с целью снятия внутренних напряжений, полученных при навивке при этом повышается предел упругости Материала пружин и обеспечивается постоянство их характеристик. Следует отметить, что при отпуске диаметр пружины несколько уменьшается, а длина ее увеличивается.

Термообработка обычно производится в электропечах с охлаждением пружин в масле [9-1, 9-2].

Термическая обработка пружин, навитых в горячем состоянии, состоит в закалке и отпуске [9-1, 9-2].

Защита пружин от коррозии. Перед нанесением антикоррозийного покрытия или перед химико-термической обработкой поверхность пружин должна быть тщательно очищена и подготовлена путем механических, химических или электрохимических процессов. Прогрессивным покрытием является вихревое напыление полимеров. Наиболее распространенными в электроаппаратостроении способами защиты малых и средних пружин от коррозии являются цинкование и воронение (для аппаратов общепромышленного назначения), а также кадмирование (для морских условий эксплуатации). Большие пружины обычно лакируют. Средние и большие стальные пружины, кроме того, целесообразно фосфатировать в цинкофосфатной ванне (пружины, работающие на растяжение, следует растягивать в подвесках для обеспечения равномерности фосфатного покрытия) с последующим покрытием смазками, лаками, красками [9-1, 9-2].

При травлении пружин в кислотах и гальванических покрытиях (цинкование) происходит наводороживание верхнего слоя проволоки, что вызывает повышенную хрупкость пружин. Поэтому для устранения хрупкости пружин их необходимо обезводородить. Это производится термообработкой при невысоких температурах, например, начиная со 110°С в течение 30 мин с последующей выдержкой при 150°С в течение 1,5 — 2 ч. Такая •ступенчатость нагрева необходима для постепенного удаления водорода, в противном случае может произойти отслаивание покрытия.

При обезводороживании пружины необходимо обезжирить, промыть и просушить.