Дробильные установки обычно включают следующее основное технологическое оборудование: дробилки, грохоты (колосниковые решетки) и подающие, и выдающие топливо рукава.

Назначение и устройство дробилки.

Рис. 158. Молотковая дробилка топливоподачи:

1 — ротор, 2 — корпус, 3 — выдвижная колосниковая решетка, 4 — поворотная колосниковая решетка, 5 — выдвижная балка (брус), 6 — отбойная плита

Наиболее широко применяют на топливоподачах электростанций молотковую однороторную дробилку (рис. 158). Ротор дробилки представляет собой вал с закрепленными на нем дисками. Между дисками свободно подвешены на осях молотки, массой 63 кг каждый Эти молотки являются основным рабочим органом дробилки. Концы вала опираются на два роликовых самоустанавливающихся подшипника.

Колосниковая решетка дробилки состоит из двух отдельных частей: выдвижной и поворотной. Выдвижная колосниковая решетка представляет собой горизонтальную сварную раму, опирающуюся на четыре катка.

В пазах рамы установлены колосники с зазором, соответствующим величине дробленых кусков. Установку выдвижной колосниковой решетки относительно ротора меняют, в зависимости от сорта и влажности угля, а для ремонта выдвигают совсем из корпуса дробилки.

Поворотная колосниковая решетка представляет собой наклонно расположенную сварную раму, также с набранными в ее пазах колосниками.

Рама подвешена за верхний конец на осях, а нижний ее конец может менять свое положение, приближаясь или удаляясь от габарита вращающихся молотков ротора.

Выдвижная балка (брус) — литая, может менять свое положение, перемещаясь в пазах при помощи винтового механизма, и при этом приближаться или удаляться от ротора. Выдвижная балка имеет сменную броню.

Отбойная плита своим верхним концом подвешена в верхней части корпуса на осях. Она футерована сменной броней и при отводе нижнего конца винтовым механизмом может приближаться или удаляться от ротора.

Изменение положений колосниковых решеток, выдвижного бруса и отбойной плиты позволяет регулировать величину кусков дробления.

Ремонт молотковой дробилки.

Корпус дробилки очищают снаружи от остатков топлива и грязи. Затем открывают все люки и лазы корпуса, выкатывают выдвижную колосниковую решетку и выдвигают брус из корпуса дробилки и очищают внутри корпус, отбойную плиту и поворотную колосниковую решетку. Вскрывают роликоподшипники ротора, осматривают их и заменяют новыми.

Осматривают крепления молотков, колосниковых решеток и отбойной плиты и при необходимости ремонтируют их.

Меняют колосники решеток и броневые плиты бруса и отбойной плиты, а также все дробильные молотки, подбирая их по группам, с разницей массы не более 3%.

Дробильные молотки выполняют двусторонними симметричной формы, и поэтому в некоторых случаях в период ремонта снимают и перевертывают молотки для работы их неизношенной стороной.

Ремонтируют люки, лазы и дверки, меняют их уплотнения и контролируют плотность затворов.

Ремонтируют корпус дробилки на участках, не защищенных броней, применяя газовую резку изношенных участков и электросварку.

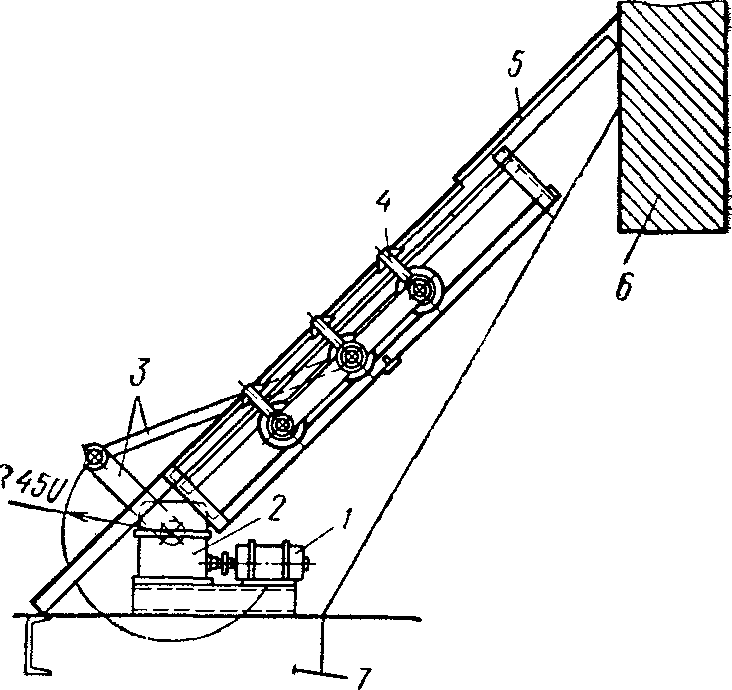

Рис. 159. Неподвижный самоочищающийся наклонный грохот:

1 — электродвигатель, 2 — редуктор, 3 — рычаги привода, 4 — вращающиеся лопасти, 5 — колосники грохота (решетки), 6 — балка стены, 7— короб отсева мелочи

Назначение и устройство грохота.

Уголь и сланец, поступают на электростанции несортированными. Следовательно, наряду с кусками, требующими дробления, в топливоподачу поступает и много мелочи кусками менее продукта дробления. Следовательно, нецелесообразно пропускать через дробилку всю массу рядового топлива. Вполне рациональным является отделение мелочи, бесполезно загружающей дробилку.

Поэтому на электростанциях производится предварительный отсев (грохочение) топлива перед дроблением. При этом выделяются куски размеров менее выдаваемого дробилкой. Для отсева мелочи топлива перед его дроблением и применяют грохоты.

Грохот представляет собой наклонную колосниковую решетку, собранную на месте установки из стальных полос (рис. 159).

С питателя или конвейера топливо по рукаву поступает на верхнюю часть грохота и скатывается по нему. При прохождении вдоль щелей мелкие куски проваливаются в них, а крупные, не прошедшие через щели, поступают в дробилку. При падении топлива на решетку выбиваются застрявшие в щелях куски, предохраняя решетку от забивания.

Стальные полосы имеют трапецеидальное сечение, их устанавливают широкой стороной вверх, т. е. щели получаются расширяющиеся, что способствует лучшему просеиванию топлива.

В целях увеличения эффективности грохочения осуществляют очистку щелей колосниковой решетки механическими вращающимися лопастями, которые проходят в зазоры между колосниками. Размеры грохотов определяются условиями их установки. Примерные размеры: ширина — не менее ширины ленты, длина — 3,5—6 м.

Ремонт грохота.

При ремонте снимают электродвигатель, служащий приводом для вращающихся лопастей. Очищают весь грохот, рычаги, шарниры и редуктор. Осматривают колосники и их крепления, при необходимости наплавкой восстанавливают нормальные зазоры между колосниками или меняют изношенные колосники, восстанавливают крепления колосников.

Ремонтируют лопасти, рычаги, шарниры, при необходимости заменяют новыми. Редуктор ремонтируют по указаниям § 66.