Износ и ремонт подшипников скольжения

Разборка, осмотр и проверка.

Перед разборкой снимают термометры, разъединяют линии охлаждения, подвода и отвода масла, снимают маслоуказателя и все отверстия закрывают деревянными пробками. Нельзя закрывать отверстия тряпками, паклей или бумагой.

После снятия крышки и верхней половины вкладыша с разъемов снимают прокладки (рис. 102), если таковые имеются, и после маркировки сдают на хранение. Смазочные кольца (если таковые имеются) снимают с предосторожностями, чтобы не повредить замки и не нарушить цилиндричности колец.

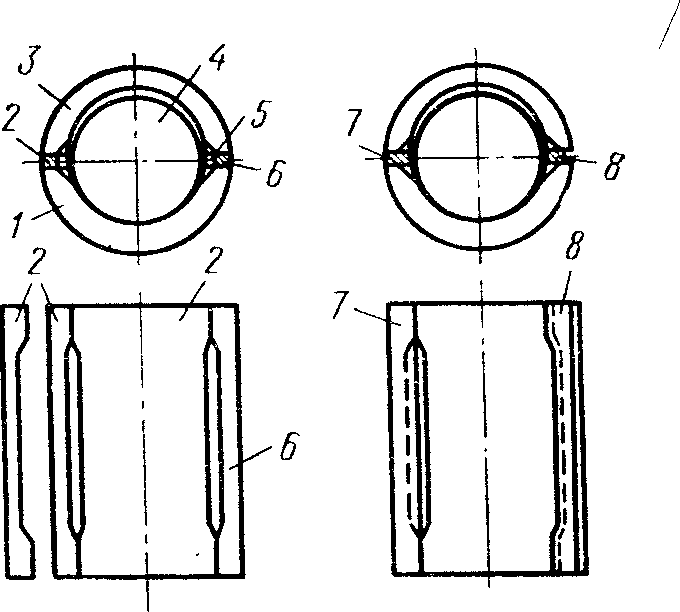

Рис. 102. Прокладки в разъемах вкладышей:

1 — нижняя половина вкладыша, 2, 6 — правильно установленные в разъемах про. кладки, 3 — верхняя половина вкладыша, 4 — вал, 5 — скосы (карманы), 7, 8 — неправильно установленные в разъемах прокладки

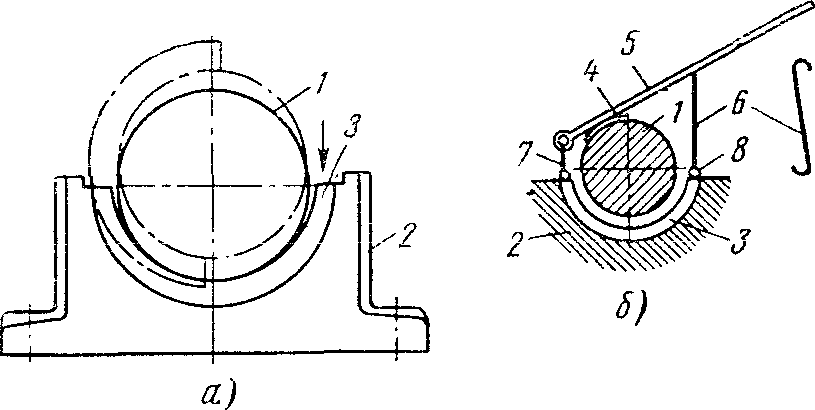

Если при ремонте вал снимают с места, то после этого не представляет трудностей вынуть нижнюю половину вкладыша из корпуса подшипника. Если вал не снимают, то нижнюю половину вкладыша выкатывают (вывертывают) из корпуса подшипника по валу (рис. 103, а). При этом вал приподнимают на 1—0,5 мм и опирают на временные опоры, после чего нижнюю половину вкладыша выкатывают из корпуса. В случаях, когда на разъемах нижней половины вкладыша имеются отверстия или гнезда с резьбой, выкатывают ее способом, показанным на рис. 103,6. И в этом случае вал несколько приподнимают, также опирают на временные опоры, а затем при помощи рычага и двух скоб нижнюю половину вкладыша вытаскивают из корпуса.

Нижнюю часть корпуса подшипника не снимают без особой нужды с фундаментной плиты (с постамента). Этим достигается экономия времени и труда при сборке вала с подшипниками.

Весь комплект снятых деталей подшипника очищают, промывают керосином и осматривают, а при необходимости и измеряют, чтобы выявить поврежденные или изношенные детали и определить сроки и объем ремонта.

Проверяя состояние вкладышей, устанавливают, нет ли трещин, выкрашиваний, отставания баббитовой заливки и других повреждений, не превышает ли износ рабочей поверхности допустимой нормы.

Рис. 103. Выкатывание нижнего вкладыша подшипника: а — ударами по наставке в направлении стрелки, б — при помощи рычага, скоб и рым-болтов; 1 — вал, 2 — нижний вкладыш, 3 — корпус подшипника, 4 — медная подкладка, 5 — рычаг, 6 — длинная скоба, 7 — рым-болт, 8 — короткая скоба

Плотное прилегание баббита к корпусу подшипника устанавливают путем обстукивания вкладыша, при этом не должно быть глухого и дребезжащего звука. Глухой и дребезжащий звук указывает на пороки в заливке и на неплотное прилегание ее к корпусу подшипника. Более точной проверкой является проба керосином. При этом поверхность на стыке баббита с корпусом обильно и длительно смачивают керосином, а затем насухо вытирают. Затем поверхность около линии стыка двух металлов покрывают тонким слоем разведенного водой мела. Если неплотность есть, то керосин смочит высохший слой побелки и появятся ясно видимые линии неплотности.

Повреждения баббитовой заливки ремонтируют и восстанавливают местной наплавкой, перезаливкой или заменой вкладышей новыми. Износ нижних половин вкладышей сказывается на увеличении верхнего зазора вала в подшипнике, этот зазор восстанавливается до нормы уменьшением общей толщины прокладок в разъеме вкладышей или перезаливкой и расточкой вкладышей.

Проверяют прилегание поверхностей вкладышей к основанию и крышке. Плотное прилегание обеспечивает жесткость вкладышей. Проверку мест прилегания осуществляют по следам краски.

При отсутствии полного и равномерного прилегания вкладыши или корпус подшипника припиливают и пришабривают по поверхности контакта. Установка каких-либо прокладок под вкладыш не допускается, а если таковые обнаруживают при разборке подшипника, то их удаляют, выполнив соответствующую подгонку вкладышей по корпусу.

Проверка качества прилегания поверхностей вкладышей к корпусу обязательна у нового подшипника (после замены) или после перезаливки вкладыша, так как последняя операция связана с нагревом вкладыша, когда возможно его коробление.

Осматривают, проверяют и при необходимости добиваются шабрением плотности прилегания вкладышей в местах разъема, чтобы обеспечить обильное поступление смазочного масла в нагруженную область подшипника, так как неплотности в разъемах в отдельных случаях способствуют усиленным утечкам масла.

Проверяют и при необходимости очищают внутреннюю поверхность корпуса подшипника. Если корпус подшипника имеет каналы или витки для охлаждения масла, то при осмотре проверяют, чисты ли внешняя и внутренняя поверхности маслоохладительных витков или каналов. Загрязнения тщательно удаляют при необходимости, применяя кислотную промывку.

Содержание ремонта. Смазочные кольца проверяют и устраняют обнаруженные неровности и шероховатости на их поверхностях (зачищают напильником и окончательно заглаживают шабером или наждачной бумагой). Только тщательно зачищенные по всей поверхности и проверенные на прочность замка кольца допускаются к установке.

Поверхности вкладышей подгоняют к корпусу при помощи напильника и шабера до получения одного пятна краски на 1 см2 по всей поверхности соприкосновения, при этом обжимают собранные вкладыши в корпус крышкой.

При ремонте вкладышей добиваются плотного вхождения болтов или штифтов в соответствующие отверстия или плотных стыков в замках.

Каналы охлаждающей воды очищают по специальным указаниям химической лаборатории электростанции. Обычно для этой цели применяют 3—5%-ный раствор соляной кислоты, который заливают в каналы и выдерживают в течение 7—10 ч, затем раствор удаляют и тщательно промывают каналы проточной водой. Отремонтированные вкладыши или корпуса подшипников проверяют на плотность охлаждающих каналов водой давлением 490 кПа (5 кгс/см2).

Если вкладыши подшипника не имеют других дефектов, кроме износа, то их ремонт сводится к восстановлению нормальных величин зазоров между ними и шейками вала. Как правило, износ приводит к увеличению верхнего зазора и очень незначительно отражается на боковых зазорах. Поэтому, если толщина баббитовой заливки позволяет дальнейшую работу вкладышей, нормальные зазоры получают за счет уменьшения общей толщины прокладок в разъеме. Если же баббитовая заливка сильно изношена, выполняют перезаливку вкладыша.

Осевой разбег вала в подшипнике может увеличиваться за счет износа заливки на торцах вкладыша, и это может способствовать ухудшению работы машины. Восстановление нормального осевого разбега вала достигается путем наплавки вкладыша с торца. При этом учитывают, какой торец вкладыша имеет износ, чтобы именно его восстанавливать наплавкой. Это нужно для того, чтобы вал не изменял своего осевого положения и не сместился в осевом направлении после наплавки, так как в некоторых случаях (червячное и шевронное зацепления и др.) изменения положения вала в осевом направлении допускать нельзя.

После заливки, местной наплавки или при смене вкладышей до сборки машины предварительно пришабривают (подгоняют) вкладыши по шейкам вала. Окончательно пришабривают вкладыши при сборке машины. Предварительно вкладыши подгоняют непосредственно по шейке вала или по шаблону (так называемому ложному валу), шейки которого в точности соответствуют шейкам рабочего вала.

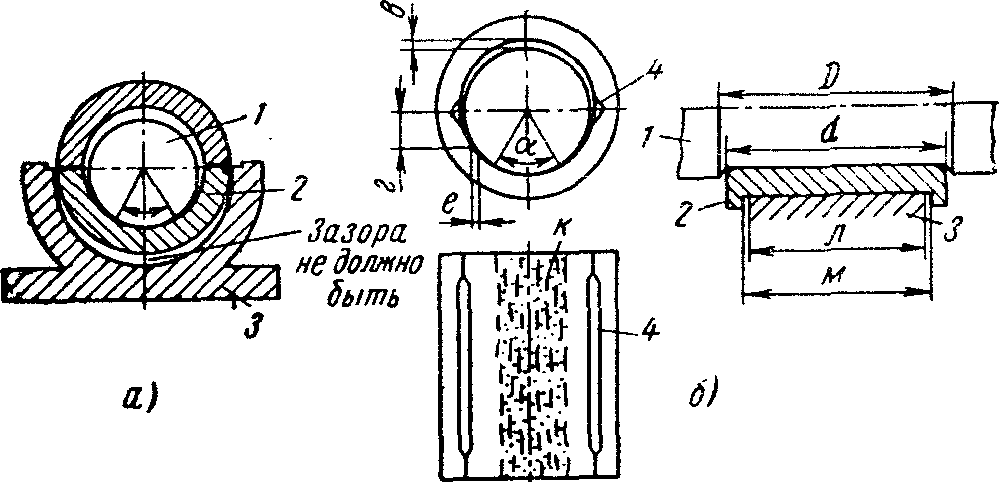

Рис. 104. Пригонка вкладышей к валу:

а — угол, соответствующий дуге, по которой соприкасаются вал и вкладыш, б — боковой зазор на глубине г (г — глубина измерения зазора щупом — около 15 мм), в — верхний зазор, D—d — осевой разбег вала в подшипнике, М — Л=0,1 мм — посадка вкладыша в корпусе подшипника по длине): 1 — вал, 2 — вкладыш, 3 — корпус подшипника, 4 — скос; к — следы краски

Для предварительного шабрения вкладыши (после их проверки на прилегание в корпусе) поочередно укладывают на смазанные краской шейки вала или на вкладыши (поочередно) накладывают смазанный краской шаблон (ложный вал). Затем, поворачивая на угол 20—30° вкладыш по шейке или шаблон во вкладыше, получают отпечатки касания поверхностей в виде пятен краски на вкладыше. Снимая шабером эти пятна с поверхности вкладыша, в несколько приемов добиваются требуемого прилегания; нижние половины вкладыша должны прилегать к валу на участке дуги 60—90° (рис. 104, а — б) с количеством два пятна на 1 см2; для верхних половин вкладышей добиваются такого же прилегания, но с количеством одно пятно на 1 см2. Чем меньше пятен краски будет иметь рабочая поверхность вкладыша на 1 см2, тем хуже он будет прилегать к валу и хуже работать.

После правильной расточки на станке новых вкладышей должны получиться необходимые боковые зазоры у нижних и верхних половин. Скосы (см. рис. 102) делают у мест разъема с обеих сторон.

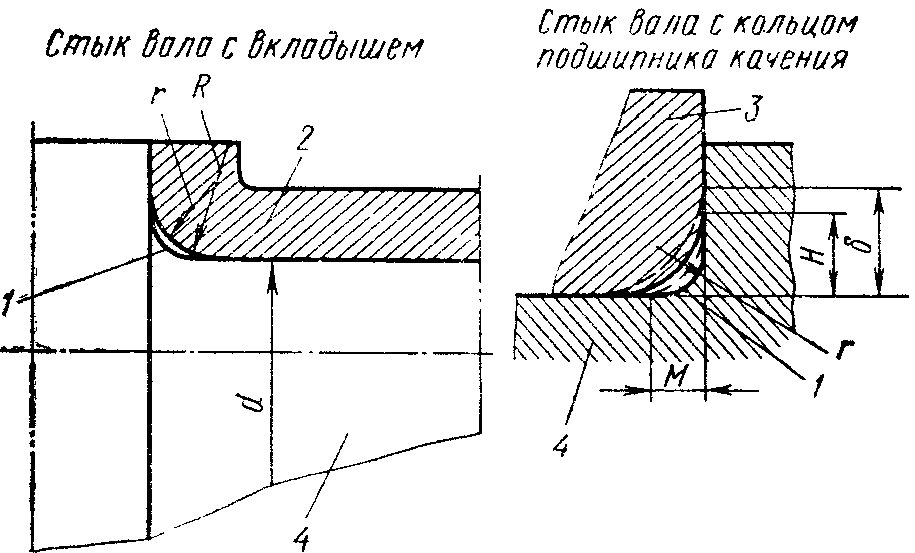

Разделывают закругления на торцах вкладышей или поправляют галтели вала (рис. 105) по размерам (табл. 2), которые вычислены с учетом того, чтобы закругление вкладыша не соприкасалось с галтелью вала, а торец вкладыша мог упираться в буртик вала.

Ремонт вала рассматривается лишь в части, необходимой для обеспечения удовлетворительной работы подшипника. Изгибы вала проверяют при помощи индикатора по биению при его поворотах в своих подшипниках или на токарном станке, а устраняют на ремонтных заводах.

Поврежденные или изношенные шейки валов восстанавливают по геометрической форме и классу шероховатости шлифованием, учитывая, что правильная цилиндрическая форма и гладкая поверхность значительно повысят надежность работы подшипника.

Рис. 105. Стык заплечика вала с торцами вкладыша и внутренней обоймы подшипника качения:

R— радиус закругления кромки вкладыша, г — радиус закругления вала (всегда несколько меньше радиуса фаски кольца); 1 — галтель, 2 — вкладыш, 3 — кольцо, 4 — вал

Шейки валов для подшипников скольжения обычно обрабатывают по 2-му классу точности и 7-му классу шероховатости ![]()

Таблица 2

Радиусы закруглений у вкладышей и галтелей вала, мм

Диаметр вала | 30 | 70 | 100 | 175 | 250 | 300 | 350 | 400 | 420 и выше |

Радиус закругления вала | 1,5 | 2 | 3 | 4 | 6 | 8 | 10 | 12 | 15 |

Радиус закругления вкладыша | 2,0 | 2,5 | 4 | 5 | 7 | 10 | 12 | 14 | 18 |

Сборка, выверка и подгонка.

По окончании ремонта подшипники устанавливают на подкладках на выверенный по уровню стул, плиту или раму.

В процессе выверки убеждаются в плотном прилегании опорных участков подшипников к фундаментной раме или подкладкам при незатянутых фундаментных болтах, а также и в том, что затяжка натуго фундаментных болтов не вызывает деформации корпуса. При этом возможны два состояния:

первое — фундамент, подшипники и вал при ремонте не изменялись и вкладыши не перезаливались. При этом после ремонта устанавливают старые подкладки на опоры подшипников и выполняют контрольную проверку вала по высоте и уровню, при необходимости под корпуса подшипников добавляют подкладки;

второе — фундамент подвергался реконструкции или заменялись (перезаливались) подшипники в процессе ремонта. При этом после ремонта выверку подшипников выполняют совместно с валом на новых подкладках, применяя целые строганые подкладки и устанавливая по высоте не более 3 шт.

Предварительно выверенные по высоте и по положению на плите или раме подшипники временно закрепляют болтами. Затем укладывают вал на нижние вкладыши подшипников и окончательно выверяют совместно вал и подшипники: ослабляют болты крепления подшипников, а вал несколько раз поворачивают вручную во вкладышах; при этом подшипники (при необходимости) перемещают так, чтобы шейки вала плотно ложились на опорные поверхности нижних половин вкладышей, подшипники располагались строго по оси вала (соосно) и чтобы вкладыши не зажимали шеек.

После этого на обе шейки вала поочередно устанавливают уровень и при помощи подкладок под плиты подшипников добиваются горизонтального положения вала на нужной высоте, а также правильной его установки в горизонтальной плоскости. Выверенные корпуса подшипников окончательно закрепляют болтами и контргайками, а затем начинают окончательное пришабривание вкладышей по валу или контрольную проверку предварительного пришабривания (контрольную проверку прилегания), если вкладыши самоустанавливающиеся.

Вкладыши, жестко зажатые в корпусе подшипника, т. е. несамоустанавливающиеся, кроме предварительной раздельной подгонки по шейкам вала требуют обязательной окончательной подгонки на своем рабочем месте. Необходимость в этом возникает вследствие возможных неточностей обработки наружной или внутренней поверхности вкладышей, при которых эти поверхности могут оказаться расположенными не на одной оси (несоосны).

Несоосность жестко зажатых вкладышей наблюдается также по причинам неточностей обработки опорной поверхности основания корпуса по отношению к опорной поверхности под вкладыш. Для проверки прилегания вал поворачивают на нижних половинах вкладышей, чтобы получить на них натиры от вала. Затем вал приподнимают и проверяют следы касания на поверхностях вкладышей (натиры). Если поверхность соприкосновения не удовлетворяет нормам, то добиваются требуемых норм касания шабрением.

Затем в обоих подшипниках выверяют зазоры между торцами вкладышей и буртиками вала в соответствии с чертежом; при необходимости торцы вкладышей подшабривают для получения требуемого осевого зазора. Нужно также убедиться, что для смазки торцовых поверхностей опорно-упорного подшипника имеется подвод масла.

После подгонки нижних половин вкладышей по валу верхние половины вкладыша, проверенные по прилеганию в крышке, также контролируют по валу.

После окончательной проверки верхних половин вкладышей производят сборку и закрытие подшипников в следующем порядке. Тщательно проверяют чистоту корпусов при снятых вкладышах и отсутствие посторонних предметов, при необходимости обдувают внутри сжатым воздухом, промывают керосином и протирают насухо салфетками. Нижние половины вкладышей устанавливают в корпус, смазывают маслом и опускают на них вал. Поворачивают несколько раз вал, чтобы он занял в подшипниках свое место, устанавливают смазочные кольца (если таковые имеются). Вручную проверяют свободное вращение колец в подшипнике (на валу). Затем укладывают верхние половины вкладышей, подшипники закрывают крышками и натуго затягивают гайки болтов. Проверяют вручную легкость вращения вала в подшипниках и заправляют их маслом. Присоединяют линии охлаждающей воды и подачи масла (если таковые предусмотрены), проверяют подачу воды и масла, а также проверяют, нет ли пропусков в соединениях.

Опробование.

Перед пробным пуском проверяют подачу охлаждающей воды и масла или вращение смазочных колец подшипников, наличие масла в подшипнике по указателю, устанавливают термометры и пускают охлаждающую воду.

Пробный пуск — практически необходимая операция при подшипниках скольжения для проверки качества пришабривания вкладышей подшипника. При этом происходит некоторая приработка вкладыша по шейке вала.

В процессе пробного пуска механизм работает вхолостую, т. е. не несет нагрузки, а поэтому выдерживают тот режим, который наиболее эффективен для постепенной нагрузки вкладышей. В этот период происходит приработка вкладышей к незначительным неточностям обработки и установки вала.

Если во время пробного пуска подшипник недопустимо нагревается (свыше 65°С), проводят следующие операции: останавливают машину, раскрывают подшипники, дают им полностью охладиться; вывертывают из корпусов нижние вкладыши, уточняют их подгонку шабрением по следам натиров от шейки и собирают подшипник; затем сливают масло, промывают и заливают подшипник новым маслом, после чего вновь пускают механизм. На время опробования полезно усилить подачу свежего масла, хотя бы при помощи масленки через спускную пробку, т. е. смазку подшипников всемерно приблизить на время пробной работы к проточной.

Смена масла и промывка подшипника преследует цель удалить из последнего мельчайшие частицы металла, могущие появиться в масле в результате приработки вкладышей. Продолжительность пробного пуска для проверки работы подшипников составляет обычно 2—4 ч.

Износ и ремонт подшипников качения

Разборка, осмотр, проверка.

Перед разборкой с подшипников снимают термометры. Затем вскрывают крышки корпусов, подшипники промывают бензином, очищают от смазки и тщательно осматривают, проверяя: состояние тел качения, сепаратора и обойм; величину радиального зазора тел качения в обоймах, плотность посадки внутренней обоймы на вал; посадку внешней обоймы в корпусе подшипника; аксиальные зазоры внешней обоймы в корпусе подшипника.

Состояние тел качения и беговых дорожек осматривают в целях выявления дефектов: оспин, шелушения, выкрашивания и т. п.. указывающих на начало износа и определяющих необходимость замены ввиду начавшегося поверхностного разрушения металла.

Первые признаки износа появляются в виде местных потемнений на рабочих поверхностях (беговых дорожках и телах качения), затем на участках потемнений возникают отдельные мельчайшие трещинки и начинается местное разрушение поверхности — шелушение. На местах начавшегося шелушения появляются мельчайшие углубления (питтинг), а затем ямки, и подшипник выходит из строя.

Наблюдаются и другие виды износа и повреждения подшипников качения: абразивный износ вызывается присутствием в смазке подшипника посторонних механических частиц (песка, пыли, кусочков выкрошившегося металла и металлической шелухи); задиры и наволакивание получаются в результате отпуска металла, когда получился чрезмерный нагрев при защемлении тел качения или сепаратора, или вследствие недостатка смазки; шелушение металла в местах поверхностных шлаковых включений и других поверхностных пороков; развитие трещин, полученных при закалке в процессе изготовления. Перечисленные повреждения могут вывести из строя подшипники задолго до появления усталостного износа.

Вследствие износа увеличивается люфт в подшипнике, и когда он становится больше допустимого по техническим нормам, то подшипник заменяют новым.

Ниже приведены предельно допустимые люфты в зависимости от диаметра вала.

![]()

Внутренняя обойма подшипника должна прочно сидеть на валу и ни в коем случае не поворачиваться на нем с увеличением нагрузки: при ударных и тяжелых нагрузках посадка должна быть прочнее, а при легких — слабее. Слишком тугая посадка может растянуть обойму (увеличить диаметр) и уничтожить или исказить расчетную величину люфта, а это вызовет перегрузку и быстрое разрушение тел качения. Прочность посадки проверяют опробованием поворачивания или смещения обоймы при легких ударах молотком через деревянную наставку.

Посадка внешней обоймы в корпусе должна быть скользящей, с тем чтобы в эксплуатации она могла весьма медленно поворачиваться, и износ беговой дорожки происходил бы равномерно по всей окружности. Кроме того, должно быть обеспечено свободное тепловое расширение вала. В зависимости от диаметра обоймы зазор ее в корпусе должен быть от 0,05 до 0,1 мм по диаметру.

Посадки внешней обоймы в корпусе подшипника проверяют одним из следующих способов: опробованием поворачивания обоймы вручную; измерением зазора щупом; измерением зазора по свинцовым оттискам, если корпус подшипника разъемный; по следам краски с обжатием обоймы крышкой разъемного корпуса.

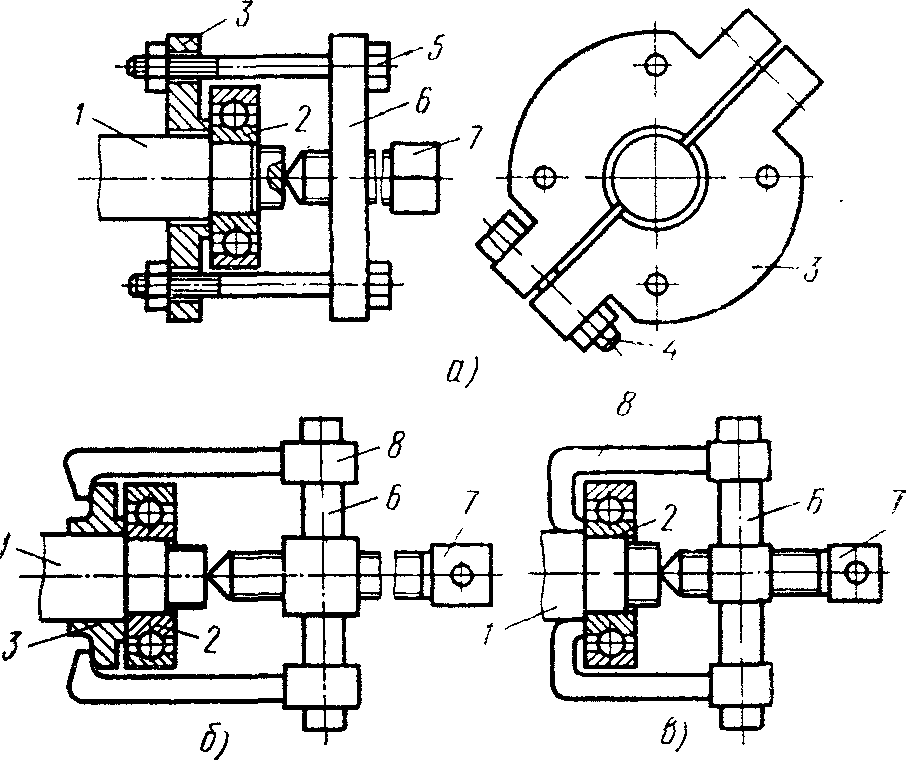

При необходимости подшипник с вала снимают после того, как механизм разобран, а вал вместе с подшипниками вынут и уложен на козлы. Снимают подшипник при помощи приспособлений (рис. 106, а—в). Ударять молотком по обойме запрещается. Не разрешается также передавать усилие снятия через наружную обойму.

Рис. 106. Приспособления для снятия подшипников с валов:

а — при помощи разъемного кольца и четырех стяжных болтов, б — при помощи разъемного кольца и винтового съемника, в — при помощи винтового съемника; 1 — вал, 2 — подшипник, 3 — разъемное кольцо, 4 — соединительные болты кольца, 5 — стяжной болт, 6 — траверса, 7 — отжимной винт, 8 — захваты

В отдельных случаях при затруднениях в снятии подшипника применяют следующий способ. Устанавливают стяжное приспособление (см. рис. 106, а) и отжимным винтом 7 создают максимально возможный нажим на торец вала. Вал обертывают мягким асбестом, а внутреннюю обойму подшипника обильно поливают горячим (с температурой 80—90°С) минеральным маслом; ее расширение при этом облегчает снятие.

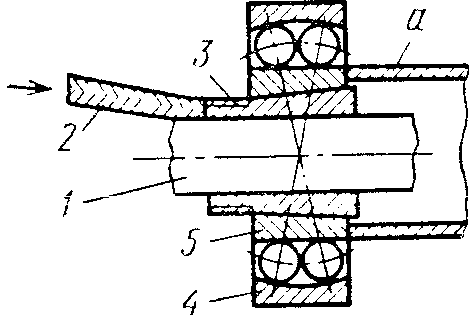

Подшипник, посаженный на конической втулке (рис. 107), снимают, создавая упор из трубы во внутреннюю обойму и ударяя молотком по торцу втулки через медную наставку.

Демонтированные подшипники, которые не имеют повреждений и в дальнейшем должны быть снова посажены на вал, предохраняют от коррозии.

Содержание ремонта.

Ремонт подшипников качения на электростанциях весьма ограничен и в основном сводится к замене изношенного или разрушенного подшипника новым. Если в период ремонта машины установлено хорошее качество работающего подшипника и его годность к эксплуатации до следующего очередного ремонта, то проверяют степень чистоты внутренних поверхностей корпуса подшипника аналогично приемам, которые изложены для подшипников скольжения.

Рис. 107. Снятие подшипника с конической втулки:

1 — вал, 2 — медная наставка; а — упорная труба из мягкого металла (стрелкой показано направление ударов молотком по наставке); 3 — коническая втулка, 4 — наружная обойма, 5 — внутренняя обойма

При обнаруженной слишком тугой посадке наружной обоймы корпус подшипника подшабривают. Если выявится провертывание внутренней обоймы на валу, то подшипник снимают и заменяют вал.

Заусенцы, царапины, забоины на посадочных местах вала удалять «бархатным» надфилем, оселком или шабером и наждачным полотном. При опиливании царапин и краев забоин захватывают как можно меньшую площадь вокруг них. После удаления дефектов с посадочного места риски от надфиля или шабера зачищают трехнулевым полотном, которое в крайнем случае можно заменить отработанным наждачным полотном более грубого номера, предварительно хорошо потертым о мел или кирпич.

Заусенцы, царапины, забоины на посадочных местах вала удалять «бархатным» надфилем, оселком или шабером и наждачным полотном. При опиливании царапин и краев забоин захватывают как можно меньшую площадь вокруг них. После удаления дефектов с посадочного места риски от надфиля или шабера зачищают трехнулевым полотном, которое в крайнем случае можно заменить отработанным наждачным полотном более грубого номера, предварительно хорошо потертым о мел или кирпич.

Ржавчину на нешлифованных поверхностях подшипников и валов удаляют наждачным полотном, смоченным в керосине. Коррозионные пятна на шлифованных поверхностях удаляют пастой ГОИ или окисью хрома, которые разводят в чистом турбинном масле до состояния сметанообразной массы. Обмакнув кусок чистого войлока в эту массу, обрабатывают поврежденную поверхность до полного удаления ржавчины. Этот способ применяют и для удаления коррозионных пятен с шейки вала.

После удаления рисок, забоин, ржавчины и подобных дефектов посадочные места под подшипник, особенно галтели, промывают керосином и насухо протирают салфетками, а затем смазывают минеральным маслом.

Сборка и выверка подшипников при установке.

Перед сборкой подшипникового узла корпус, вал и детали подшипника полностью очищают от загрязнений. В новых корпусах следы литейной земли с необработанных мест удаляют металлическими щетками, затем эти места промывают керосином и тщательно протирают салфеткой.

Отверстия в корпусах для посадки подшипников обрабатываются под скользящую посадку 3-го класса точности, а при частоте вращения более 1000 об/мин — под скользящую посадку 2-го класса точности. При этом овальность и конусность отверстия не должны превышать половины величины соответствующего допуска на обработку.

При посадке подшипников на вал прокладки из фольги или другого материала не допускаются. Не допускается также кернить посадочный участок вала, что иногда делают неопытные слесари, думая этим повысить прочность посадки. При кернении металл несколько выпучивается в результате нарушается целостность и резко снижается прочность выпученного участка. Кроме этого, на керненом участке фактическая поверхность посадки во много раз уменьшена.

Устанавливая подшипники с коническими затяжными втулками на вал, посадочные места последнего обрабатывают под скользящую посадку 3-го класса точности. Посадку на вал подшипников с цилиндрическими отверстиями производят в соответствии с чертежом и приведенными выше указаниями по прочной посадке обойм на валы.

Допуски на сборку подшипников с валами даются в таблицах *, в соответствии с которыми должны обрабатываться посадочные участки вала.

Точность обработки шеек валов и правильность геометрической формы их проверяют микрометром. Овальность и конусность шеек не должны превышать половины величины соответствующего допуска на обработку.

Для подшипников с цилиндрической расточкой отверстия внутреннего кольца вал должен иметь буртик для упора этого кольца. Подрезка буртика должна быть выполнена строго перпендикулярно к оси шейки вала, что контролируют угольником. Проверяют также высоту буртиков и размер галтелей (см. рис. 105), они не должны отклоняться от данных таблиц, приведенных в справочниках для подшипников качения.

Хорошая работа подшипников качения во многом зависит от правильности радиального зазора (люфта). Проверке люфта уделяют особое внимание при сборке, так как обычно чрезмерное его уменьшение после посадки на вал подшипника приводит к дефектной работе последнего.

Практически подшипник с незначительно завышенным начальным люфтом следует предпочесть подшипнику с незначительно уменьшенным люфтом.

Особое значение проверка радиального зазора тел качения имеет при посадке подшипников на конические втулки: слишком тугая посадка при повышенной затяжке гайки может привести к недопустимому уменьшению радиального люфта и защемлению тел качения при работе подшипника, когда последний хотя бы незначительно нагреется.

Новые подшипники с целой упаковкой могут быть сразу направлены на сборку. Если упаковка повреждена, то подшипники должны быть перед установкой промыты, очищены и осмотрены.

*Таблицы для посадок именно подшипников качения.

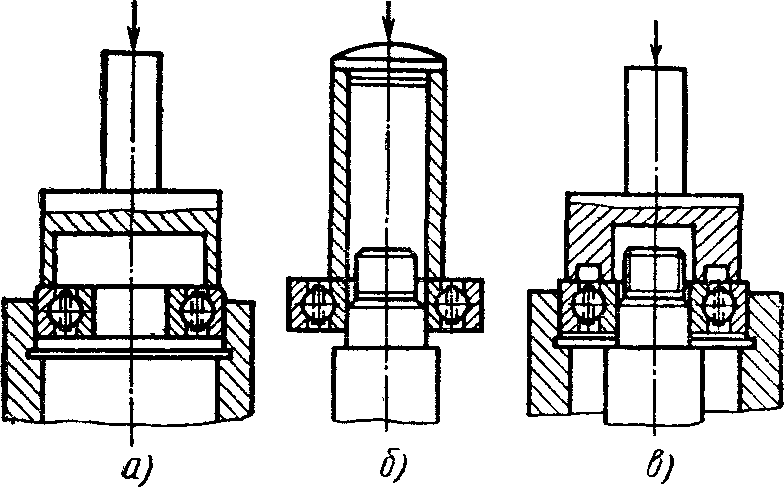

Приспособления для сборки подшипников с валами показаны на рис. 108, а—в; как и при снятии подшипников, усилие разрешается прикладывать только к внутренней обойме. Для облегчения посадки подшипник подогревают в ванне с минеральным маслом, температура которого не должна быть выше 90° С, и после этого быстро его насаживают. Температуру масла в ванне контролируют по термометру, чтобы не допустить воспламенения масла.

Рис. 108. Приспособления для сборки подшипников с валами:

а — сборка при плотной посадке наружной обоймы в корпус, б — сборка при плотной посадке внутренней обоймы на вал, в — сборка при плотной посадке обеих обойм

Опробование.

Перед опробованием подшипников пускают охлаждающую воду, если подшипник имеет охлаждение, устанавливают термометры, проверяют наличие масла и пробуют легкость вращения вала вручную.

В отличие от подшипников скольжения шариковые и роликовые подшипники не обладают свойством приработки, поэтому, если температура подшипников при опробовании превысит 80° С, причину этого ищут в нарушении правил ремонта и устраняют эту причину.