Часть вторая РЕМОНТ ПАРОГЕНЕРАТОРОВ

Глава V

ОСОБЕННОСТИ РАБОТЫ И ПОВЕДЕНИЯ МЕТАЛЛА ПАРОГЕНЕРАТОРОВ

Условия работы металла парогенераторов

На современных электростанциях устанавливается большое количество оборудования и механизмов, выполняющих различную работу. Детали оборудования изготовляют из разных металлов, которые испытывают неодинаковые нагрузки и работают в различных условиях. Например, барабаны парогенераторов испытывают растягивающие нагрузки от давления воды и пара, изгибающие нагрузки от собственной массы и массы воды и пара в нем; на металл стенки химически воздействует вода и пар высокого давления и температуры.

Трубы пароперегревателя испытывают растягивающую нагрузку от давления протекающего пара. Наружная поверхность труб подвержена химическому воздействию газов с высокой температурой и температура стенок этих труб достигает 650° С; внутренняя поверхность подвергается воздействию перегретого пара температурой более 500° С.

Паровая арматура испытывает примерно те же нагрузки, что и трубы пароперегревателя, но ее уплотнительные поверхности в корпусе подвержены еще и истиранию быстро текущим паром.

Следовательно, от металла различных деталей требуется, чтобы все они надежно противостояли соответствующим (разным) нагрузкам, т. е. обладали определенными свойствами.

Чтобы правильно выбрать марку того или иного металла для замены детали при ремонте и правильно обращаться при ремонте с любым металлом, надо знать, как он будет вести при различных производственных операциях изготовления и ремонта, т. е. надо знать его свойства.

Различные металлы по-разному ведут себя под нагрузкой: одни хрупки и разрушаются, не удлиняясь и не изгибаясь; другие, прежде чем разрушиться от нагрузки, заметно удлиняются или изгибаются. Ниже рассматриваются основные свойства металлов, т. е. их поведение при воздействии различных нагрузок при эксплуатации парогенераторов.

Деформации, напряжения. Запас прочности, расчетные формулы

Деформация — всякое изменение размеров тел, вызванное внешней нагрузкой или другими факторами, действующими на тело.

Напряжением называется действующая в материале внутренняя сила, отнесенная к элементарной площади, на которую распространяется ее действие, т. е.

![]()

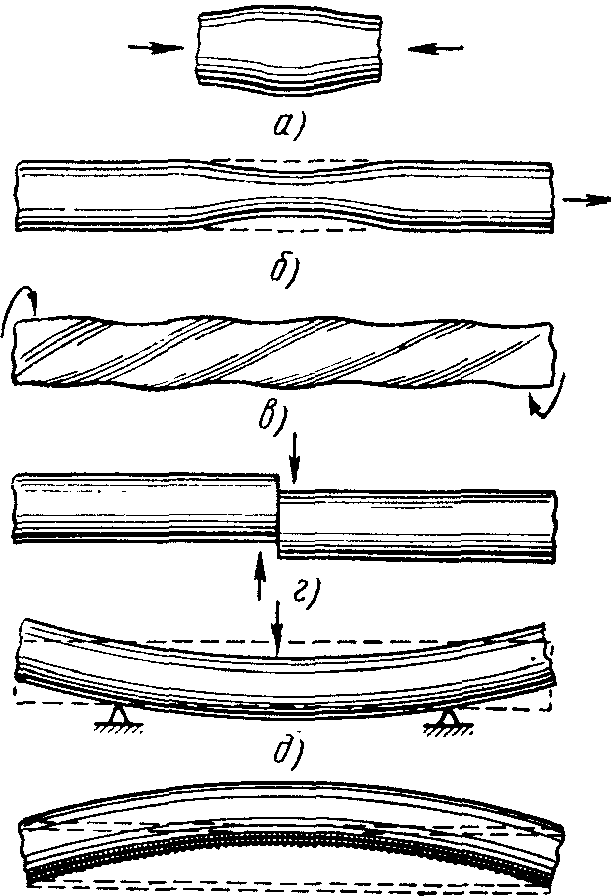

Напряжения могут возникать от приложения внешних нагрузок при растяжении стержня или от внутреннего давления (в барабане парогенератора), от неравномерного нагрева, когда нагреваемый участок металла стремится увеличить свои размеры, а не нагреваемый участок препятствует этому. На рис. 72, а — е представлены некоторые виды нагрузок, вызывающих изменение формы и разрушение металлов.

Расчет на прочность сводится к тому, чтобы под действием нагрузок напряжение в материале детали не превышало некоторого заранее определенного предела, называемого «допускаемым напряжением».

Прочность — способность металлов сопротивляться действию внешних сил, не разрушаясь; прочность является основным требованием, предъявляемым к каждому изделию.

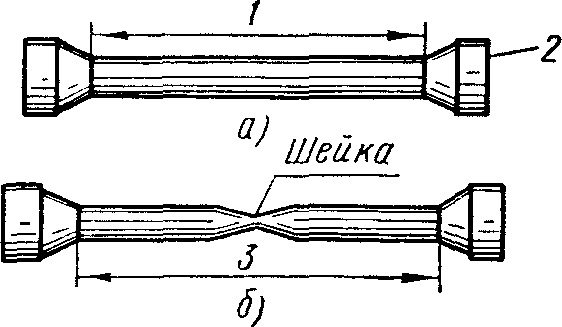

Для определения прочности образец металла испытывают на разрывной машине. При этом образец (рис. 73, а) растягивается на машине постепенно возрастающей нагрузкой вплоть до разрыва. Сопротивление, которое металл оказывает при разрыве, называют прочностью.

Если нагрузку в килограммах, растягивающую образец, разделить на площадь поперечного сечения образца в квадратных миллиметрах, то получим нагрузку, приходящуюся на единицу площади — на один квадратный миллиметр (на 1 мм2); такая нагрузка называется напряжением растяжения и измеряется в МПа (кгс/мм2).

Отношение наибольшей нагрузки Р, предшествующей разрыву образца, к площади первоначального поперечного сечения образца Fо называется пределом прочности данного металла, т. е.

![]() (6)

(6)

где Р — нагрузка, Н (кгс); Fo — площадь сечения образца, м2 или мм2; σв — предел прочности, Н/м2 (кгс/мм2).

Твердость — способность металла противостоять проникновению в него другого более твердого тела.

Рис. 72. Виды нагрузок, вызывающих изменение формы и разрушение металлов:

а — сжатие, б — растяжение, в — кручение, г — срез, д — изгиб, е — изгиб от наплавки электросваркой

Твердость является одним из важнейших механических свойств металлов. От степени твердости зависит возможность использования металла для изготовления различных деталей или инструментов. Твердость также влияет на обрабатываемость металла: чем тверже металл, тем больше усилий требуется для его обработки.

Испытание на твердость производится вдавливанием в тело испытуемого образца шарика из твердой стали, вершины алмазного конуса или острия алмазной пирамиды.

Если при этих способах испытания вдавливания производить одним и тем же усилием, то о твердости металлов можно судить по площади отпечатка, оставляемого шариком на металле, или по глубине погружения в металл алмазного острия.

Упругость — способность металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию).

При растяжении на разрывной машине образца металла наблюдаются три этапа поведения его под нагрузкой.

Рис. 73. Образец металла для испытания на разрыв:

а — до испытания, б — во время испытания перед разрывом; 1 — длина участка до начала испытания, 2 — участок для захватов разрывной машины, 3 — длина участка перед разрывом образца

Первый этап — сначала образец удлиняется пропорционально нагрузке, т. е. при определенной нагрузке образец увеличивается на определенную длину; если увеличить нагрузку вдвое, то и удлинение образца увеличится в два раза. Если растяжение прекратить, то образец примет прежнюю длину, т. е. под нагрузкой он вел себя как пружина: при растяжении удлинился, а когда растяжение прекратили — принял первоначальную длину.

Однако такое явление для рассматриваемых низкоуглеродистых сталей наблюдается, пока образец удлиняется очень незначительно — 0,1—0,2% от первоначальной длины.

Деформации, проявляющиеся под нагрузкой и исчезающие полностью после ее снятия, называются упругими. Этим характеризуется первый этап поведения образца.

Упругие деформации низкоуглеродистых сталей проявляются при напряжениях 1,76—1,96 МПа (до 18—20 кгс/мм2).

Второй этап поведения образца характеризуется тем, что при некоторой определенной нагрузке образец вдруг начинает увеличиваться в длине, несмотря на то что нагрузка не возрастает.

Такое явление для низкоуглеродистых сталей наблюдается, когда напряжение достигнет 1,86—2,06 МПа (19—21 кгс/мм2); в это время образец начинает удлиняться при постоянной нагрузке, как говорят, он «течет». Удлинение без увеличения нагрузки продолжается до того, как прирост длины достигнет 3—3,5%. Далее образец не изменяет своей длины, если не увеличивать нагрузку. Если нагрузку снять полностью, то удлинение образца не исчезнет и он не примет свою исходную длину, как это было в первом этапе испытания; оставшееся удлинение 3—3,5% называется остаточным или пластическим.

Напряжение, при котором образец начинает пластически удлиняться (для низкоуглеродистых сталей 1,86—2,06 МПа, или 19—21 кгс/мм2), называют началом текучести или, как принято, пределом текучести. Это напряжение принимается в расчет при изготовлении всех изделий с тем, чтобы не допустить в конструкции остаточных деформаций, которые нарушат их нормальную работу.

Третий этап поведения образца под нагрузкой характеризуется тем, что, удлинившись пластически, он при дальнейшем увеличении нагрузки будет давать прирост длины не пропорционально, как это было в первом этапе, а значительно больше: например, при увеличении нагрузки на 10% удлинение увеличится на 15 или 20%.

В дальнейшем образец будет уменьшаться в диаметре в одном каком-либо месте (рис. 73,6), т. е. на нем будет появляться шейка, а затем в этом месте произойдет разрыв образца. Для низкоуглеродистых сталей разрыв происходит, когда напряжение достигнет 374—462 МПа (38—47 кгс/мм2); это напряжение, как указывалось выше, называется пределом прочности или временным сопротивлением разрыву; оно характеризует прочность стали на разрыв.

Пластичностью называется способность материалов изменять свои размеры (деформироваться) под нагрузкой и, не разрушаясь, сохранять эти измененные (деформированные) размеры после снятия нагрузки.

Пластичность — важное свойство, так как позволяет металлу выдерживать, не разрушаясь, случайные перегрузки конструкции и без особых затруднений обнаружить следы таких перегрузок в виде остаточных деформаций; последнее дает возможность принять меры против аварии и предупредить внезапные разрушения.

Если бы сталь не обладала пластичностью, то каждая случайная перегрузка конструкции и непредвиденные случайности приводили бы к аварии.

Пластичность характеризуется удлинением, т. е. деформацией образца при разрыве на испытательной машине. Практически принято судить о пластичности по величине относительного удлинения, т. е. по величине общего удлинения при разрыве, которое делят на первоначальную длину образца. Относительное удлинение принято выражать в процентах. Например, если образец длиной 200 мм при разрыве показал удлинение 46 мм, то его относительное удлинение будет![]() · 100 = 23%. Следовательно, величина остаточной (или пластической) деформации позволяет судить о пластичности металла.

· 100 = 23%. Следовательно, величина остаточной (или пластической) деформации позволяет судить о пластичности металла.

Ударная вязкость — очень важное свойство металла, позволяющее судить, как он переносит ударные нагрузки. Обычно пластичность позволяет судить о величине ударной вязкости: чем больше пластичность стали, тем выше ее ударная вязкость.

Для определения ударной вязкости той или иной марки стали из нее изготовляют специальный образец, на котором делают специальный надрез, а затем испытывают его на особой машине (маятниковый копер). При испытании образец ломают по надрезанному сечению ударом маятника и устанавливают работу А, затраченную на разрушение. Отношение![]() называется ударной вязкостью, результаты испытания позволяют судить о величине ударной вязкости стали.

называется ударной вязкостью, результаты испытания позволяют судить о величине ударной вязкости стали.

Для изготовления конструкций и деталей машин некоторые металлы непригодны, несмотря на их достаточную механическую прочность и устойчивость против коррозии. Непригодность их заключается в том, что они неудовлетворительно переносят некоторые методы обработки (литье, ковка, прокатка, гибка, сварка), особенно в условиях, отличных от заводских (в условиях ремонта на электростанциях). Следовательно, при выборе металла необходимо знать его технологические свойства — обрабатываемость на станках, ковкость, свариваемость, способность не разрушаться, не давать трещин при гибке (переносить гибку) в нагретом и холодном состоянии.

Технологические свойства металлов выявляются путем испытаний, называемых технологическими пробами.

Проба на обрабатываемость производится сверлением. Чем глубже проникнет сверло в металл при одинаковых условиях испытаний (диаметр сверла, нагрузка, скорость сверления и продолжительность одинаковые), тем лучше обрабатываемость металла.

Такое испытание показывает, что серый чугун обрабатывается хорошо (стружка легко отделяется), а медь плохо (стружка налипает на сверло, появляются задиры).

Ковкостью называется свойство металла или сплава пластически деформироваться, т. е. изменять свою форму под действием давления или ударов, и сохранять эту измененную форму, не разрушаясь и не теряя своих первоначальных механических свойств.

Чем меньше сплав содержит углерода и легирующих элементов, тем лучше куется.

Свариваемость различных металлов и сплавов не одинакова и зависит от химического состава, теплопроводности, величины усадки, коэффициента расширения. Чем меньше углерода в сплаве, тем легче он сваривается.

Проба на свариваемость определяет прочность шва сваренного образца, который испытывается на загиб или на растяжение и сравнивается по прочности с цельным, несваренным образцом из того же металла.

Проба на вытяжку или на осадку в холодном состоянии характеризует пластичность образца.

Проба на загиб в холодном или нагретом состоянии выполняется так. Образец устанавливают на две опоры и посредине к нему прилагают усилие при помощи пресса и оправки с целью определения способности образца переносить загиб до определенного угла, до параллельности сторон или до совпадения сторон без надрывов и трещин.

Существуют специальные пробы для труб: на бортование, загиб, раздачу.

Чтобы быть уверенным в надежной работе детали, ее размеры выбирают такими, чтобы возникающие напряжения были меньше предела прочности материала рассчитываемой детали и меньше предела текучести, т. е. рассчитывают на прочность с определенным запасом. Рассчитанная деталь должна надежно выдерживать расчетные нагрузки длительное время. Например, при расчете стальных канатов Правила Госгортехнадзора обязывают иметь запас прочности от 3,5 до 6. Трубы поверхности нагрева заводами-изготовителями рассчитывают на прочность по допускаемому напряжению, равному 0,4 от предела прочности, т. е. с запасом прочности 2,5.