Современные парогенераторы, их техническая характеристика

Назначение парогенератора — вырабатывать водяной пар под заданным давлением и с температурой более высокой, чем температура насыщения (испарения).

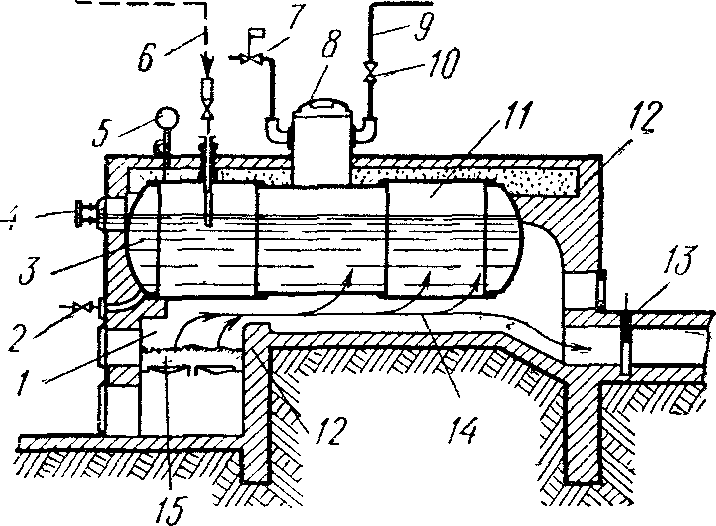

Рис. 6. Простейший цилиндрический котел:

1— топка, 2 — спускной вентиль, 3— водяное пространство котла, 4 — водоуказательное стекло, 5 — манометр, 6 — питательная вода в котел, 7 — предохранительный клапан, 8 — сухопарник, 9 — паропровод из котла, 10 — запорный вентиль, 11 — паровое пространство барабана, 12— обмуровка, 13 — шибер отключения от борова, 14 — газоход, 15 — слой топлива

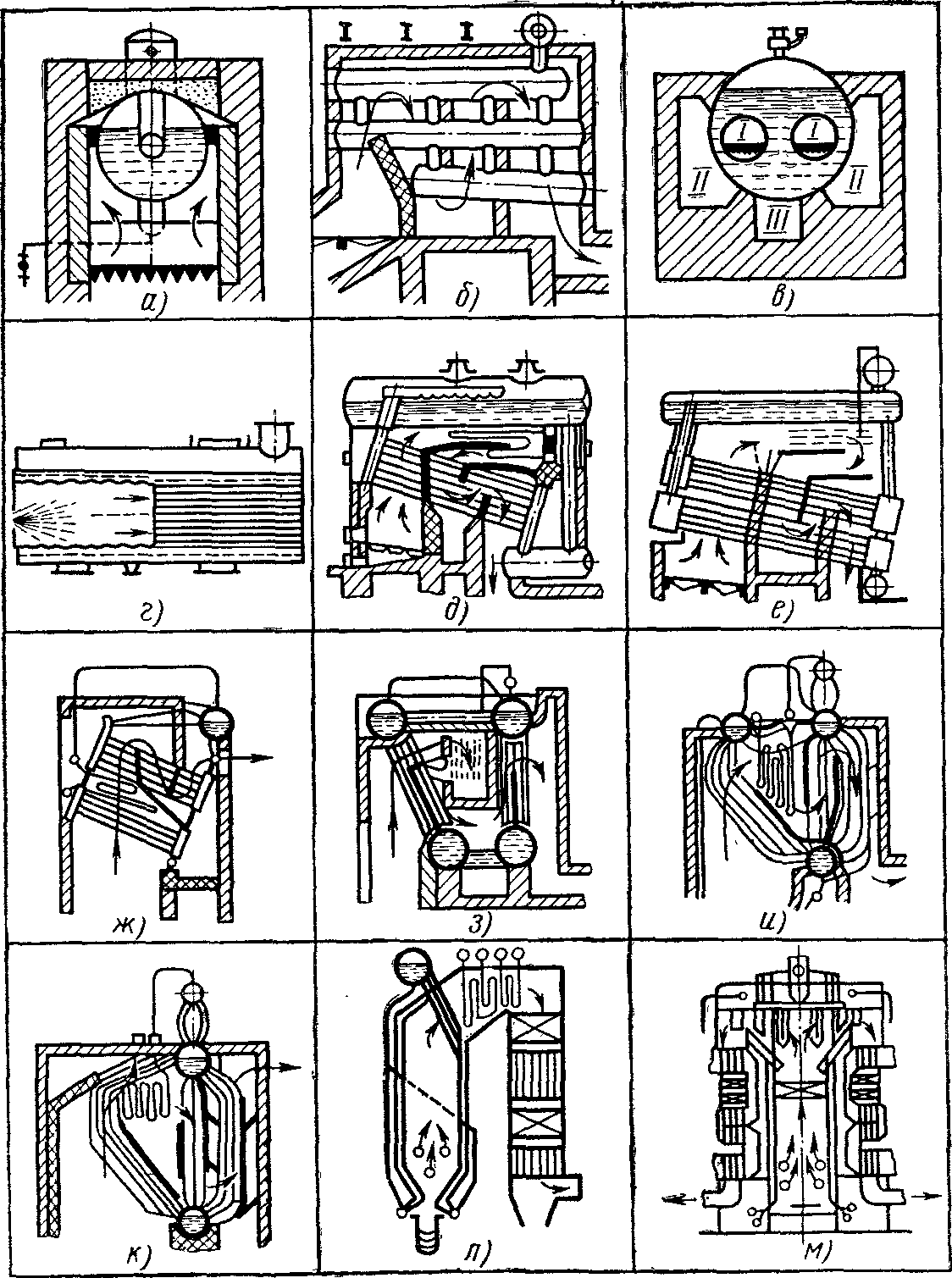

Первые устройства для получения водяного пара назывались паровыми котлами по форме сосуда, в котором испаряли воду, сжигая топливо под сосудом (рис. 6). По мере развития двигателей, потребляющих пар, совершенствовалась конструкция котлов (рис. 7, а—м).

Дальнейшее развитие техники и повышение давления и температуры вырабатываемого пара привело к еще большему конструктивному усложнению котлов и появлению значительного числа вспомогательных устройств и механизмов (воздухоподогревателей, калориферов, тягодутьевых устройств, подсушивающих и размалывающих механизмов и др.), обслуживающих котел, который в комплексе с этими устройствами и механизмами стал называться котельным агрегатом (котлоагрегатом).

Появление агрегатов, вырабатывающих пар высокого и закритического давлений и высокой температуры, а также рост их единичной мощности и автоматизации управления заставили более правильно называть котлоагрегат — парогенератором в соответствии с сутью происходящего в нем процесса. Это название наиболее правильно характеризует сложный процесс производства, или генерирования, водяного пара, а также устройство современных сложных агрегатов.

Рабочее тело парогенератора — вода, а теплоноситель — дымовые газы (продукты сгорания).

Парогенератор включает комплекс следующих узлов: топку, испаритель (поверхность нагрева); пароперегреватель; водяной экономайзер; воздухоподогреватель; газоходы, огражденные обмуровкой, с устройствами для осмотра и доступа внутрь; каркас, несущий массу обмуровки и трубной системы; трубопроводы и арматуру для пара и воды.

Понятие о циркуляции воды в парогенераторе. В системе парогенератора различают обогреваемые (подъемные) трубы, входящие в барабан; в этих трубах происходят процессы подогрева и парообразования и по ним образующийся пар отводится в барабан (рис. 8). Из барабана выходят необогреваемые трубы, называемые водоподводящими или опускными; подъемные и опускные трубы внизу соединены коллекторами; по опускным трубам питательная вода через коллекторы подводится к обогреваемым трубам, т. е. к испарительной поверхности.

Масса воды, заполняющая опускные трубы, больше массы столба пароводяной смеси, образующейся в обогреваемых трубах. Поэтому более тяжелый столб воды в необогреваемых трубах вытесняет из обогреваемых труб пароводяную смесь в барабан парогенератора и тем самым помогает движению вверх образующихся пузырьков пара.

Рис. 7. Схема развития конструкций основных типов котлоагрегатов с естественной циркуляцией:

а — цилиндрический, б — батарейный, в— жаротрубный, г — комбинированный (локомобильный), д, е — горизонтально-водотрубные, ж — секционный горизонтально-водотрубный, з — с прямыми кипятильными трубами, и, к — с гнутыми кипятильными трубами, л — однобарабанный агрегат на высокие параметры пара, м — современный мощный барабанный агрегат ткз

Чем больше тепла передается через обогреваемые трубы, тем больше в них образуется пара и тем легче становится столб пароводяной смеси. При этом движение воды в опускных трубах вниз и пароводяной смеси в обогреваемых трубах вверх становится быстрее. Такое непрерывное движение воды по замкнутому контуру называется естественной циркуляцией, а сам контур называется циркуляционным.

Рис. 8. Схема парогенератора и циркуляции воды в нем:

1 — опускные трубы, 2— подъемные трубы экранов, 3 — барабан, 4 — паропровод из барабана в пароперегреватель, 5 — выход перегретого пара из агрегата, 6 — коллекторы пароперегревателя, 7 — змеевики пароперегревателя, 8 — обмуровка, 9 — водяной экономайзер, 10 — трубчатый воздухоподогреватель, 11— питательный насос, 12— газоход из воздухоподогревателя к дымососу, 13 — дымосос, 14 — дутьевой вентилятор, 15 — нижние коллекторы экранов, 16 — горелки

Отношение массы воды, поступающей в циркуляционный контур за единицу времени, к массе пара, выработанного за эту же единицу времени, называется кратностью циркуляции. В парогенераторах с естественной циркуляцией ее кратность колеблется от 10 до 50 и выше.

В процессе циркуляции происходит подогрев и испарение воды в обогреваемых трубах, а также пополнение воды в них за счет подвода ее из барабана по опускным трубам.

Передача тепла воде или пару в процессе горения топлива в парогенераторах происходит вследствие лучеиспускания горящего факела или слоя топлива; при этом факел и слой топлива не соприкасаются с поверхностью нагрева и могут находиться от нее на некотором расстоянии.

Кроме лучеиспускания, тепло передается воде при соприкосновении горячих топочных газов с поверхностью нагрева парогенератора. Процесс передачи тепла лучеиспусканием называется радиацией, а поверхность нагрева, воспринимающая тепло лучеиспускания, называется радиационной поверхностью; передача тепла от соприкосновения с горячими газами носит название конвекции, а поверхность нагрева, получающая тепло путем соприкосновения, называется конвективной.

Передача тепла радиацией в несколько раз эффективнее передачи тепла конвекцией, поэтому в процессе совершенствования парогенераторов стремились развивать радиационные поверхности нагрева, размещая их в топке для поглощения лучистой теплоты горящего факела (слоя).

Чем выше давление и температура пара, вырабатываемого парогенератором, тем более экономичной становится электростанция. Этим объясняется развитие установок высокого давления с высоким перегревом пара, а также появление парогенераторов сверхкритического давления.

Повышению температуры перегрева пара свыше 580° С пока еще препятствует отсутствие достаточно надежных сталей, а повышению давления — надежность естественной циркуляции.

С повышением давления плотность пара приближается к плотности воды. Поэтому разность массы столба воды и столба пароводяной смеси в циркуляционном контуре парогенератора уменьшается, т. е. снижается движущий напор естественной циркуляции. При критическом давлении 22 МПа (225 кгс/см2) плотность воды и пара одинаковы, и естественная циркуляция отсутствует.

Именно по этой причине появились парогенераторы с принудительной циркуляцией, осуществляемой при помощи насосов. В Советском Союзе распространение получили парогенераторы с принудительной циркуляцией воды при кратности циркуляции, близкой к единице, называемые прямоточными, которые единственно возможны при сверхкритическом давлении. Поэтому в Советском Союзе парогенераторы для электростанций на давление 9,8 и 13,7 МПа (100 и 140 кгс/см2) изготовляются как барабанными, так и прямоточными, а на давление сверхкритическое только прямоточными.

Прямоточные парогенераторы.

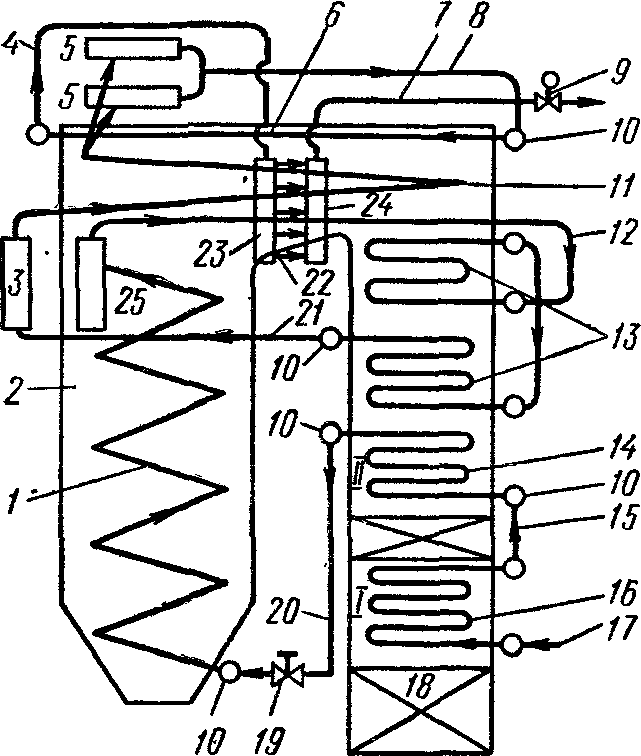

Эти парогенераторы (рис. 9) выгодно отличаются от других любого типа тем, что не имеют громоздких и дорогостоящих барабанов. Они представляют собой систему обогреваемых топочными газами труб и змеевиков, через которые питательным насосом прокачивается вода (принудительное движение воды). В трубах вода сначала подогревается, а затем испаряется. Полученный насыщенный пар поступает в змеевики пароперегревателя, где он превращается в перегретый пар, который направляется к потребителям (в турбину, на производственные цели).

Рис. 9. Принципиальная схема прямоточного парогенератора Рамзина:

1 — витки нижней радиационной части (НРЧ), 2 — топочная камера, 3 — входной коллектор верхней радиационной части (ВРЧ), 4 — трубопровод к пароперегревателю, 5 — выходные коллекторы ВРЧ, 6 — трубы потолочного экрана, 7 — паропровод к потребителю, 3 — трубопровод к потолочному экрану, 9 — главная паровая задвижка, 10 — коллекторы, 11 — витки ВРЧ, 12 — трубопровод к переходной зоне, 13 — змеевики переходной зоны, 14 — змеевики водяного экономайзера II ступени, 15 — соединительный трубопровод, 16 — змеевики водяного экономайзера I ступени, 17 — питательный трубопровод от насоса, 18 — воздухоподогреватель, 19 — питательный клапан, 20 — трубопровод от экономайзера к коллекторам нижней радиационной части (НРЧ), 21 — трубопровод из переходной зоны, 22 — змеевики пароперегревателя, 23 — входной коллектор конвективного пароперегревателя, 24 — выходной коллектор конвективного пароперегревателя, 25 — выходные коллекторы НРЧ

Прямоточные парогенераторы имеют значительно меньшую массу по сравнению с барабанными (за счет отсутствия барабанов и меньшего диаметра труб). Стоимость их значительно ниже стоимости барабанных при одинаковых параметрах пара и одинаковой паропроизводительности.

В прямоточных парогенераторах питательная вода подается насосом в водяной экономайзер I ступени (рис. 9), откуда переходит в экономайзер II ступени, а затем поступает в два входных коллектора нижней радиационной части (НРЧ).

Из входных коллекторов НРЧ вода поступает в трубы, опоясывающие снизу вверх топку по четырем стенам каркаса. Из труб нижней радиационной части вода с паросодержанием до 80% собирается в выходных коллекторах, откуда по трубопроводу подается в переходную зону. В змеевиках переходной зоны происходит полное испарение воды, и пар по трубопроводу поступает во входные коллекторы верхней радиационной части (ВРЧ). Отсюда пар проходит по трубам, опоясывающим топку (верхнюю ее часть), и собирается в выходных коллекторах в верхней радиационной части. Из этих коллекторов пар проходит в потолочные трубы, а затем через змеевики конвективного пароперегревателя направляется к потребителю.

Парогенераторы с наддувом (газоплотные).

В целях повышения экономичности электростанции начали внедрять парогенераторы с наддувом, которые представляют собой прямоточные агрегаты, скомпонованные по форме буквы П. Ограждающие стенки парогенератора выполнены газоплотными и он предназначен работать с наименьшим избытком воздуха, который вводится в топочную камеру под давлением, т. е. с наддувом.

Преимуществом парогенераторов с наддувом являются: повышение экономичности благодаря отсутствию присосов воздуха; уменьшение потери тепла с уходящими газами; снижение расхода энергии на дутье и отсутствие расхода энергии на тягу.

Отсутствие присосов позволяет обеспечить постоянство режима работы топки и парогенератора в целом и их управляемость, что отражается на уменьшении шлакования и загрязнения поверхностей нагрева, отсутствии газовой коррозии, особенно в условиях требуемой повышенной маневренности парогенератора.

Отказ от дымососов для мощных агрегатов под наддувом повышает не только экономичность, но и надежность их, так как наличие дымососов усложняет эксплуатацию парогенератора и, кроме того, создание дымососов крупных размеров является сложной технической задачей.

Все газоходы парогенератора под наддувом ограждаются цельносварными трубными стенками, это позволяет заменить обмуровку легкой изоляцией и обеспечивает значительное уменьшение потерь тепла при пусках, а также сокращает продолжительность пусков и остановов агрегата.

Агрегаты с газоплотными стенками имеют преимущество и в отношении их ремонтоспособности благодаря ускоренному охлаждению и отсутствию обмуровки.

Преимущества парогенераторов под наддувом обеспечили им широкое распространение и за рубежом.