Конструкция шнекового питателя пыли.

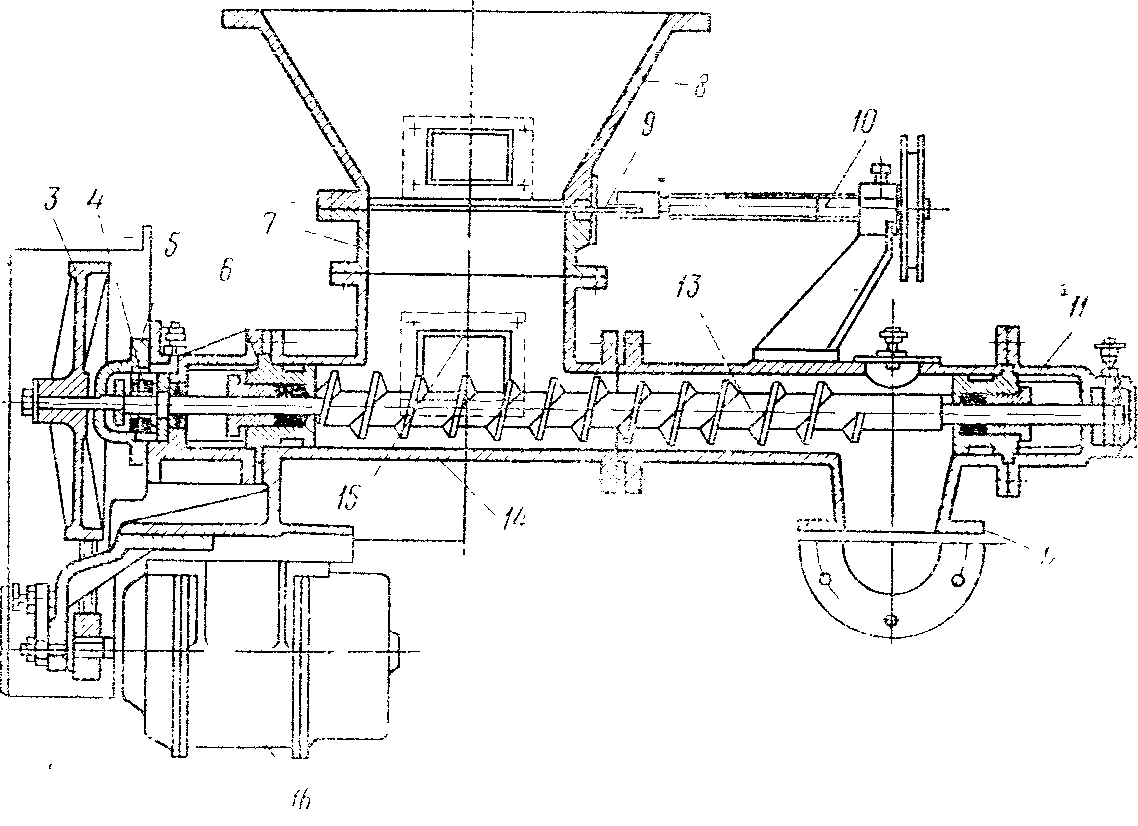

Рис. 145. Шнековый питатель пыли:

1 — шкив электродвигателя, 2 — ограждение ременной передачи, 3 — шкив шнека, 4 — шарикоподшипниковый узел, 5 — торцовая крышка подшипника, 6 — съемная коробка с саль ником, 7 — промежуточный патрубок, 8 — приемная воронка корпуса, 9 — шиберный затвор, 10 — винт для перемещения шибера, 11 — правая съемная часть корпуса, 12 — патрубок выхода пыли, 13 — вал со спиральной лопастью, 14 — корпус, 15 — лючок корпуса, 16 — электродвигатель

Шнековый питатель пыли (рис. 145) имеет вал с приваренной спиральной лопастью, установленный на подшипниках качения в цилиндрическом корпусе. На одном конце вала насажен шкив для клиновидного ремня. На конце корпуса имеется прилив в виде площадки, на которой крепится электродвигатель со шкивом для клиновидного ремня. Шкивы вала питателя и электродвигателя соединены клиновидной ременной передачей.

Производительность питателя пыли регулируется частотой вращения электродвигателя.

Корпус питателя составной по длине на фланцах. На одном конце он имеет приемную воронку, в которую сверху поступает угольная пыль. На другом конце в нижней части корпуса находится пылевыдающее отверстие. В приемной воронке расположен выдвижной шибер, приводимый в движение вручную, посредством винта. Этот шибер размещен между питателем и пылевым бункером. При вращении вала питателя угольная пыль, поступающая в приемную воронку, лопастями перемещается в корпус к выходному отверстию.

Конструкция лопастного питателя угольной пыли.

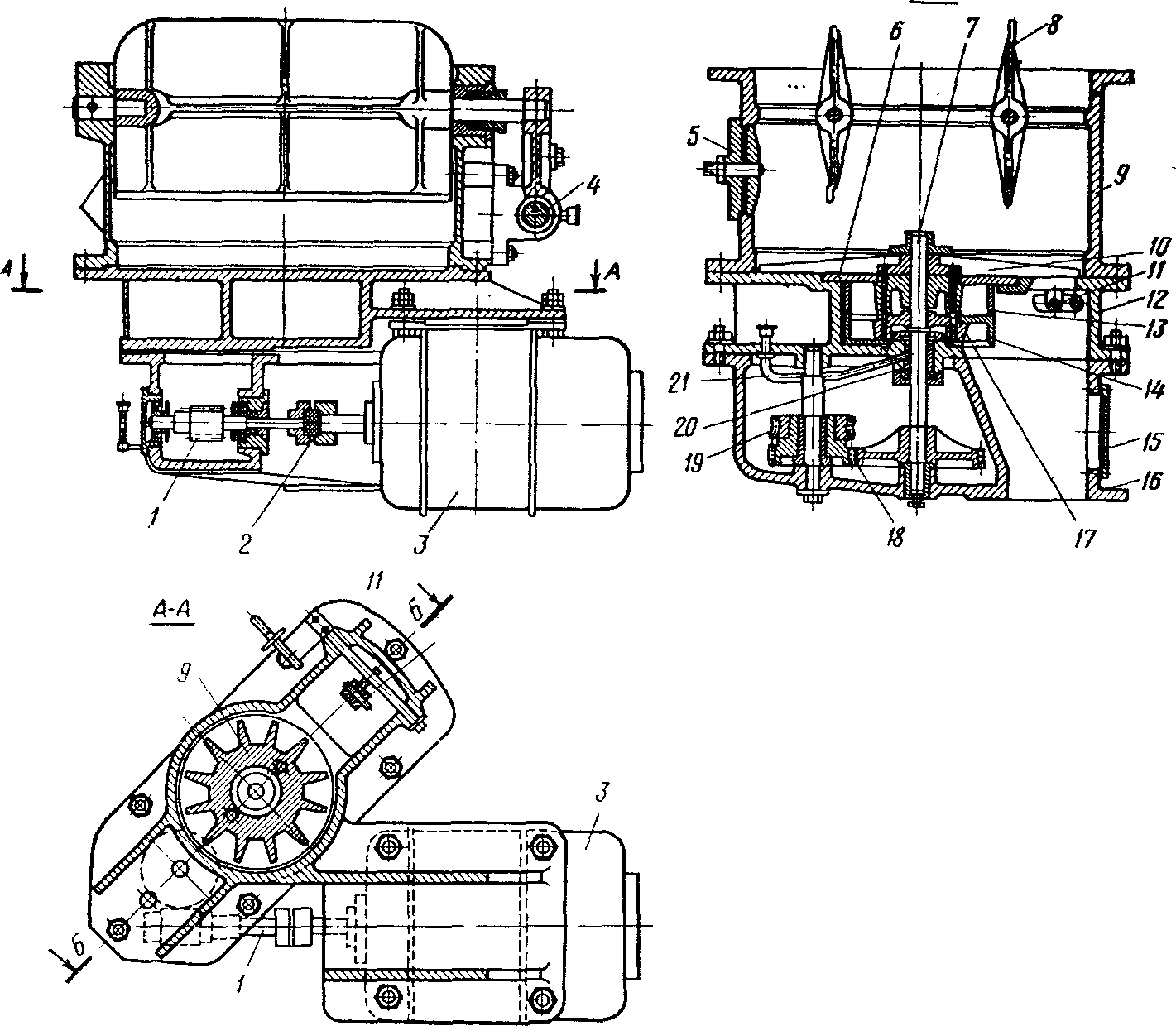

Лопастной питатель пыли (рис. 146) имеет два лопастных колеса (звездочки), насаженных на общий вертикальный вал, вместе с которым они вращаются в корпусе. На верхнем конце вертикального вала укреплен двухлопастный ворошитель, а на нижнем — зубчатое колесо. Нижний конец вала опирается на подпятник, а средний участок вала поддерживается подшипником скольжения.

Зубчатое колесо находится в зацеплении с шестерней, укрепленной на другом вертикальном валу; на этот вал насажено червячное колесо, находящееся в зацеплении с червячным горизонтальным валом. Лопастные колеса размещены в среднем корпусе, а все шестерни и червяк — в нижнем корпусе, который фланцем и болтами соединен со средним корпусом. Над средним расположен верхний корпус, который также имеет фланцевое соединение. В верхнем корпусе расположены два поворотных шибера, отключающие подачу угольной пыли в питатель. Привод шиберов — ручной, через винт и гайки с поводками.

Механизм питателя приводится в движение электродвигателем, установленным на приливе среднего корпуса. Электродвигатель через эластичную муфту соединен с червячным валом.

Ремонт шнекового питателя.

Шнековые питатели пыли (см. рис. 145) чаще ремонтируют на месте установки, а при наличии соответствующих средств механизации для их перемещения — в мастерской.

Основные работы, выполняемые при капитальном ремонте: ремонт шибера (отсекающей заслонки) и его привода; проверка или замена подшипников; замена или ремонт вала; замена или ремонт корпуса; замена сальников; проверка установки электродвигателя; проверка состояния или замена клиновидных ремней; проверка, ремонт или замена ведущего и ведомого шкивов.

При текущем ремонте выполняют следующие работы: проверка радиального зазора между спиралью вала и корпусом; замена набивки сальников; проверка подшипников; проверка состояния или замена клиновидных ремней; устранение неплотности во фланцевых соединениях корпуса; проверка установки электродвигателя.

Рис. 146. Лопастной питатель угольной пыли:

1 — червячный вал, 2 — соединительная муфта, 3 — электродвигатель, 4 — червяк привода шиберов, 5 — лючок, 6 — крышка коробки, 7 — основной вал, 8 — поворотный шибер, 9 — верхняя часть корпуса, 10 — ворошитель, 11 — обводной клапан, 12 — средняя часть корпуса, 13 — коробка подающего колеса, 14 — коробка мерительного колеса, 15 — нижний лючок, 16 — нижняя часть корпуса, 17 — мерительное колесо, 18 — зубчатые колеса, 19 — червячное колесо, 20 — сальниковое уплотнение вала, 21 — трубка для подвода смазки

Горловину бункеров плотно закрывают деревянными щитами. Снимают ограждения и ремни. При этом определяют пригодность ремней к дальнейшей эксплуатации. Снимают при помощи стяжной скобы ведомый шкив, обращая внимание на прочность посадки шкива на валу, а после снятия — на состояние шпоночных пазов и шпонки. Затем, сняв торцовую крышку упорного подшипника и отвинтив круглые упорные гайки, разбирают подшипник, снимают его вместе с корпусом, открепив последний от питателя. Снимают нажимную втулку, вынимают набивку и снимают сальниковую камеру.

В таком же порядке снимают корпус опорного (хвостового) подшипника и его сальниковую камеру. Вынув из корпуса вал и очистив его от угольной пыли, устанавливают степень износа спирали по толщине и по диаметру, состояние шеек (особенно в местах прохода через сальники), резьбы. Определяют степень и характер износа стенок корпуса. Ремонт или замену выполняют по инструкциям, в которых даны нормы износа. Обычно если зазор между спиралью вала и стенкой корпуса окажется более 2 мм на сторону, то заменяют вал со спиралью или только спираль. Реже меняют корпус или одновременно вал и корпус.

Перед сборкой после ремонта вал проверяют в центрах станка, чтобы убедиться в отсутствии кривизны. Такая проверка необходима, так как даже при незначительных искривлениях вала нельзя добиться плотности сальниковых уплотнений. Изгиб вала может произойти, если между ним и корпусом заклинится кусок металла, камня и т. п. или запрессуется угольная пыль.

Иногда в результате износа корпуса не удается выдержать требуемый радиальный зазор между лопастью и стенкой корпуса. В таких случаях растачивают цилиндрическую часть корпуса, вставляют в него стальную втулку (стакан) и приваривают ее к корпусу. Одновременно спираль вала протачивают по внутреннему диаметру стакана.

Проверяют износ промытых в бензине подшипников, их корпусов, коробок, сальников, втулок и др. Заменяют набивку сальников, применяя фетр или плотный технический войлок.

При необходимости выполняют ремонт или замену отсекающей заслонки (шибера), перебирают сальник и восстанавливают соединение привода (очищают и разгоняют резьбу).

Затем собирают питатель. В качестве прокладочного материала во фланцах корпуса применяют листовой асбест или технический картон. Поместив вал в корпус и поставив сальниковые камеры и нажимные втулки, устанавливают корпуса с подшипниками, ввинчивают масленки, заправленные смазкой. Подшипники набивают смазкой (тугоплавкой консистентной), закрывают торцовые крышки, обеспечивая прокладками со стороны упорного подшипника осевой зазор 0,15—0,2 мм, а со стороны хвостового — не менее 5 мм для теплового расширения.

Ведомый шкив сажают на вал, затем кольцами из пеньковой (смазанной жиром) или асбестовой набивки (а при работе на буром угле и техническим войлоком) набивают сальниковые камеры, укладывая кольца стыками в разбежку. Крышки сальников затягивают не очень туго, чтобы вал не был слишком зажат набивкой и проворачивался вручную. Проверяют, расположены ли ручьи на шкивах в одной вертикальной плоскости? Надевают клиновидные ремни и устанавливают ограждение.

Ремонт лопастного питателя.

В лопастном питателе (см. рис. 146) истиранию угольной пылью подвержены отключающие шиберы, обводной (перепускной) клапан, ворошитель, лопастные колеса и их коробки. Естественному механическому износу подвержены детали привода шиберов и редукторного механизма.

Перед остановом на ремонт отмечают обнаруженные ненормальности и дефекты питателя. После останова парогенератора открывают шибер над питателем и очищают пылевой бункер, спуская остатки пыли через обводной клапан. Затем бункер сверху плотно и надежно закрывают деревянными щитами. Только после этого снимают питатель для капитального ремонта.

Ремонт питателя состоит в полной его разборке, чистке и проверке всех деталей, восстановлении или замене изношенных и сборке с последующим опробованием. Разбирать питатель, когда он установлен на бункере, очень трудно, поэтому его снимают с бункера, укладывают в рабочем положении на специальные козлы, проверяют работу от электродвигателя, а затем уже разбирают.

Для снятия питателя используют специальную тележку с подъемной платформой, которую устанавливают под питателем и вместе с питателем спускают вниз на электрокар. Эту операцию выполняют при помощи кошки и талей или при помощи электротельфера. В первую очередь проверяют работу шиберов и плотность их закрытия. При необходимости изношенные шиберы и бортики корпуса наплавляют и восстанавливают их плотность в закрытом положении, меняют набивку сальников шиберов. Поводки шиберов или заменяют, или наплавляют выработанные участки и восстанавливают их первоначальный профиль. Очищают червяк, червячный сектор и втулки вала привода, снимают заусенцы. Выверяют перемещения шиберов при помощи привода и смазывают червяк, сектор и втулки мазью, состоящей из цилиндрового масла, смешанного с серебристым графитом. Затем отвинчивают гайки болтов, снимают верхнюю часть корпуса питателя и оба фланца зачищают от следов старой прокладки.

После этого разбирают детали средней части корпуса, тщательно очищают их и устанавливают степень износа. Проверяют также состояние ворошителя. Восстанавливают плотность закрытия обводного клапана. Измеряют радиальные и торцовые зазоры каждого лопастного колеса в коробке. При незначительном износе лопасти и торцы наплавляют и обрабатывают на станке до первоначальных размеров.

Колеса с большим износом заменяют новыми. При использовании низкокалорийного угля колеса наплавляют или заменяют, если зазоры превышают: радиальный — 1,0 мм, а торцовый (на сторону) — 0,8 мм. При использовании подмосковного угля допускается радиальный зазор не более 5 мм, а торцовый (на сторону) 1 мм. Коробки колес заменяют запасными, которые присылаются заводом-изготовителем комплектно с питателем. Затем отсоединяют нижнюю часть корпуса и оба фланца средней части зачищают от следов старых прокладок.

При сборке частей корпуса между фланцами устанавливают прокладки из технического картона толщиной 1 мм. В сальники валов закладывают кольца из фетра или технического войлока. Радиальные зазоры лопастных колес в корпусах должны быть 0,5 мм. При сборке деталей средней части корпуса положение вертикального вала питателя регулируют винтом снизу так, чтобы лопастные колеса, упирающиеся в заплечик этого вала, имели минимальный (0,1 мм) торцовый зазор в корпусах.

В процессе сборки проверяют вращение деталей питателя вручную, а по окончании сборки устанавливают и центрируют электродвигатель. После проверки работы питателя на холостом ходу его устанавливают на бункер при помощи тех же приспособлений, которые использовали при ремонте.

На некоторых электростанциях выполняют капитальный ремонт пылепитателей на месте их установки, а снимают вручную только электродвигатель и нижнюю часть корпуса с редуктором.

Лопастной питатель УЛПП-2 имеет редуктор, состоящий только из червячной пары. Нижняя часть корпуса этого питателя имеет меньшую массу. Вертикальный вал питателя не имеет регулировки положения по высоте и устанавливается в одном положении. Нижнюю часть корпуса питателя легче снимать для проверки и ремонта, когда питатель остается на месте. Кроме того, редуктор приспособлен для использования консистентной смазки (1/13, консталин), что исключает ее утечку.

§ 70. Техника безопасности при ремонте машин и механизмов

При проверке сборочных зазоров в машинах и механизмах щуп привязывают на прочный шнурок во избежание падения его в собранный механизм. Конец шнурка рабочий привязывает к руке.

Зазоры в зацеплении зубчатых колес измеряют только сбоку, чтобы при случайном повороте колес не повредить пальцы рук.

При сборке машин или механизма нельзя поддерживать и направлять валы руками: надо браться за детали, которые не могут зажать пальцы — полумуфту, зубчатое колесо, ветви стропа.

Закрывая крышку корпуса механизма, нельзя держать ее руками снизу, направлять в отверстия пальцами и просовывать руку под крышку. Не разрешается поправлять руками прокладку. Если возникает такая необходимость, опускают крышку на предохранительные подкладки, которые предварительно укладывают на фланец корпуса.

Запрещается пришабривать подшипники мельниц под цапфой приподнятого барабана без выкладки под ним клеток. В крайнем случае подшипник снимают и относят в сторону от барабана.

Бункера для пыли и сырого угля до начала ремонта питателей должны быть перекрыты: первый сплошным дощатым настилом, второй шибером.

Во время опробования оборудования должно быть обеспечено хорошее освещение всех вращающихся частей и контрольно-измерительных приборов.

При отсутствии щита управления непосредственно у проверяемого механизма обязательна сигнализация, обеспечивающая быстрое выключение электродвигателя.

Во время опробования машин запрещается присутствовать на месте испытания лицам, не участвующим в нем.

Запрещается опробование дымососов до удаления людей из топки и со всей трассы газоходов до дымососа включительно. При опробовании дутьевого вентилятора то же самое надлежит сделать на трассе воздуховодов.

Запрещается опробовать машины без предохранительных приспособлений и ограждения движущихся частей.

При осмотре и устранении замеченных во время опробования дефектов обязательно отсоединяют от машины электродвигатель (путем разъединения полумуфт или снятия ремня, цепи) и убеждаются, что электропитание выключено.

Контрольные вопросы

- Какие детали центробежного и осевого дымососов интенсивно изнашиваются?

- В чем состоит ремонт системы смазки дымососов?

- Какие ремонтируют узлы шаровой мельницы?

- Что особенно подвержено износу в молотковой мельнице?

- Какие работы выполняют при ремонте шнека?