Назначение и конструкция.

Вагоноопрокидыватель предназначен для приема и разгрузки поступающих на электростанцию железнодорожных вагонов 1 с топливом. Он состоит из двух продольно расположенных решетчатых цилиндров, называемых роторами (рис. 151). В эти цилиндры заезжают вагоны и при вращении роторов вместе с ними вращаются вагоны (опрокидываются). Топливо высыпается из вагонов (сквозь решетку ротора) и поступает в приемный бункер, а роторы обратным вращением возвращаются в исходное положение вместе с порожними вагонами.

1 Точней полувагонов типа гондола.

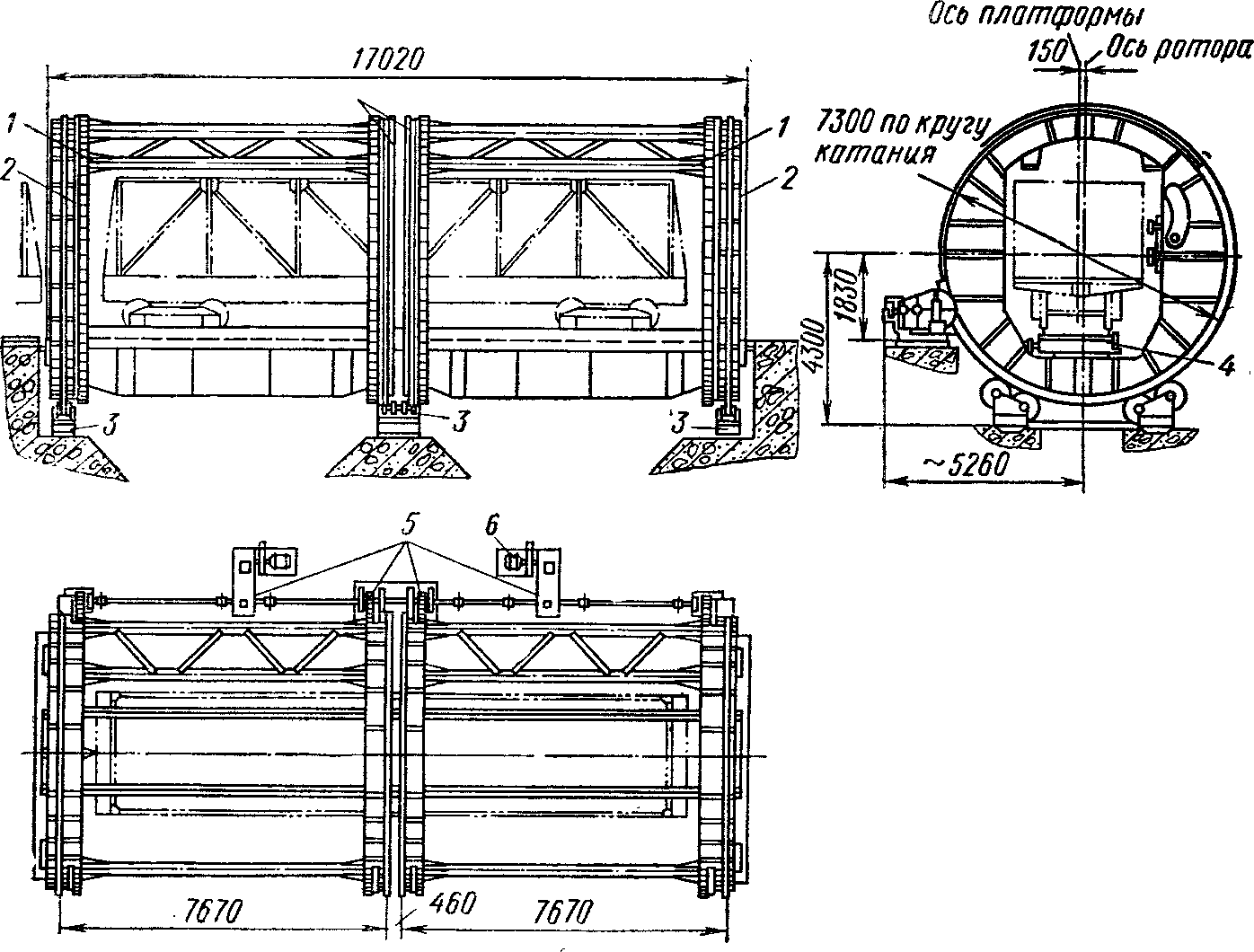

Вагоноопрокидыватель состоит из следующих узлов: двух роторов 1, опирающихся бандажами 2 на три роликовые опоры 3, платформы 4 с двумя люльками и механизма опрокидывания — редуктора 5 и электродвигателя 6.

Рис. 151. Роторный вагоноопрокидыватель:

1 — ротор, 2 — бандажи, 3 — роликовая опора ротора, 4 — платформа с люльками, 5 — редуктор, 6 — электродвигатель

Ротор представляет собой сварную металлическую конструкцию, состоящую из двух дисков, скрепленных продольными балками, размещенными по периметру дисков. В нижней части ротора диски связаны сварной рамой. На каждом диске ротора надет бандаж. На верхних продольных балках и дисках приварены упоры, покрытые листовой резиной, на которые ложится бортами вагон при опрокидывании.

Люлька представляет собой рамную изогнутую металлоконструкцию из швеллеров и уголков, в верхней части которой приварены продольные балки с четырьмя привалочными брусьями, оборудованными пружинными амортизаторами для предохранения кузова вагона в момент соприкосновения его бортов с брусьями.

К раме люльки крепятся на болтах цапфы, ролики которых катятся по пазам диска ротора при перемещении платформы с люлькой. Каждая люлька в нижней части связана шарнирными тягами с ротором.

Для плавного перемещения платформы и люлек в начальный момент опрокидывания и для смягчения удара при возврате в первоначальное положение между платформой и люлькой установлены пружинные буфера.

Платформа выполнена в виде сварной рамы с уложенными на ней рельсами и подвешена на восьми рычагах к люлькам. На краях платформы находятся кронштейны с роликами, центрирующими платформу по железнодорожному пути. Для предотвращения продольного перемещения платформы в торцах фундамента вагоноопрокидывателя установлены роликовые упоры, упирающиеся с небольшим зазором в платформу.

Роторы с люлькой и платформой устанавливают на трехроликовые опоры. Каждая роликовая опора состоит из сварной рамы, на которой укреплен балансир с роликами. Крышки осей роликов крепятся к траверсе болтами, чем обеспечивается удобство ревизии (осмотра) роликов.

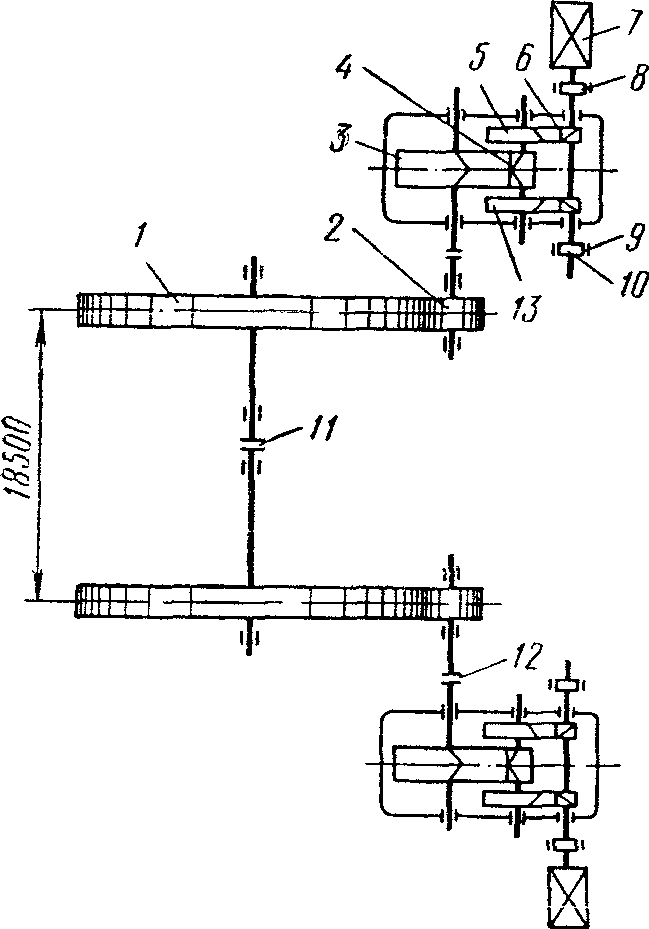

Вращение вагоноопрокидывателя осуществляется двумя приводами (по одному на каждый ротор), работающими синхронно. На каждом диске ротора крепится зубчатый венец, находящийся в зацеплении с шестерней, вал которой соединяется зубчатой муфтой с цилиндрическим редуктором РМ-850. Редуктор через тормозную муфту соединен с электродвигателем. Кинематическая схема привода вагоноопрокидывателя представлена на рис. 152.

Ремонт.

С вагоноопрокидывателя, подлежащего ремонту, снимают командоаппараты, очищают всю конструкцию и механизмы приводов от остатков топлива, тщательно обдувают сжатым воздухом и разъединяют все соединительные и тормозные муфты.

При помощи крана снимают с места редукторы и перемещают их на ремонтную площадку или в ремонтную мастерскую. Сливают из редукторов масло и отправляют его на фильтрацию. Снимают маслоуказатели с редукторов, вскрывают их корпуса, зачищают места разъема от старых уплотнений. Вскрывают подшипники редукторов. Промывают керосином зубчатые колеса, а бензином подшипники редуктора. Осматривают и измеряют зазоры в зацеплении зубчатых колес и в подшипниках. Фактические зазоры записывают в ремонтные формуляры и уточняют ведомость объема ремонта каждого редуктора.

Рис. 152. Кинематическая схема привода вагоноопрокидывателя:

1 — зубчатый венец, 2, 3, 5, 13 — зубчатые колеса, 4, 6 — валы-шестерни, 7 — электродвигатель, 8, 10 — тормозные муфты, 9 — тормоз, 11, 12 — соединительные муфты

Вынимают зубчатые колеса вместе с валами и подшипниками качения из корпуса редуктора и укладывают на козлы. Выполняют зачистку заусениц зубьев колес шаберами и напильниками.

В зависимости от состояния подшипников их или допускают для дальнейшей работы, или заменяют по указаниям § 58.

Корпус каждого редуктора осматривают, нет ли на стенках отложений, грязи и при необходимости очищают по указаниям § 68.

Если в корпусе имеется змеевик для охлаждения водой масла, то этот змеевик вынимают из корпуса, проверяют чистоту его наружной поверхности и устанавливают, нет ли отложений и загрязнений на внутренних стенках 1, а затем контролируют плотность змеевика гидравлическим испытанием.

1 Чистоту внутренней поверхности контролируют, вырезая куски змеевиков.

Закончив ремонт редуктора и записи в ремонтном формуляре, детали собирают в корпусе и на новых уплотнениях закрывают его и наполняют маслом.

Все зубчатые муфты ремонтируют по указаниям § 59 и после ремонта в сальниковые пазы полумуфт заправляют новые уплотнения, а при соединении полумуфт устанавливают новую прокладку из чертежной бумаги.

Разбирая централизованные маслопроводы механизма опрокидывания и смазки люлек каждую отдельную трубу, фасонную часть и арматуру тщательно оберегают от засорений. Для этого все отверстия в снятых деталях закрывают очищенными деревянными пробками и хранят в закрывающемся ларе.

Для очистки снятых деталей центрилизованной смазки пользуются 20%-ным раствором серной или соляной кислоты. После кислотной промывки детали промывают известковой, а затем чистой водой. Вслед за промывкой водой каждую деталь тщательно продувают сжатым воздухом и смазывают внутренние стенки минеральным маслом. Ремонт масляных насосов, фильтров и охладителей выполняется аналогично ремонту деталям маслостанции осевого дымососа § 65.

Устанавливают отремонтированные детали централизованной смазки только тогда, когда основное оборудование в отремонтированном виде установлено на фундаментах.

Тормозной шкив и колодки должны иметь правильную конфигурацию, так как иначе их нельзя будет собрать с малым зазором, от которого зависит правильная работа тормоза. Поэтому, если из-за износа шкива и колодок форма этих деталей будет искажена, ее необходимо восстановить и путем пригонки добиться малого зазора между колодками и тормозным шкивом.

Эксцентриковые вибраторы снимают с привалочных брусьев люлек и ремонтируют в мастерской. Вскрывают крышки роликов, несущих диски роторов, очищают смазку, промывают подшипники осей роликов бензином. Осматривают ролики, их оси и подшипники, производят необходимые измерения, делают записи в формуляр и принимают решение о замене изношенных элементов. Меняют изношенные элементы.

Ремонт люлек и их опор.

Осматривают пружинные буферы, снимают их крышки, проверяют ход каждой пружины: нет ли поломок и дефектов, не заедают ли пружины и не задевают ли при сжатии и разгрузке, свободно ли входят один в другой стаканы буферов.

Осматривают и при необходимости заменяют резину на привалочных брусьях люлек и на упорах, приваренных к дискам.

Проверяют, опираются ли рамы люлек на все буфера, и при необходимости регулируют шарнирные тяги. Осматривают крепления платформы и люлек к ротору и подвеску шарнирных тяг. Заменяют изношенные в шарнирах тяги.

Проверяют перемещение роликов люльки и наличие зазора в исходном положении люльки, а также состояние упорных роликов, регулирующих торцовое положение платформы.

Очищают зубья венцов и приводных колес от смазки и грязи, осматривают их и зачищают заусенцы. Проверяют крепления венцов к дискам. Измеряют зазоры в зацеплении венца и приводного колеса. Осматривают после вскрытия подшипники валов привода и ремонтируют их в соответствии с указаниями § 56—58.

Проверяют состояние бандажей на дисках роторов, при необхо- мости зачищают отдельные места напильником.

По окончании ремонта вагоноопрокидывателя устанавливают командоаппараты и вибраторы. Проверяют опирание люльки на все буфера и амортизаторы.