Часть третья

РЕМОНТ ОБОРУДОВАНИЯ ТОПЛИВНО-ТРАНСПОРТНЫХ И ПАРОГЕНЕРАТОРНЫХ ЦЕХОВ И ТОПЛИВОПОДАЧИ

Глава VIII

ИЗНОС И РЕМОНТ УЗЛОВ, ОБЩИХ ДЛЯ ВСЕХ МЕХАНИЗМОВ

Понятие о механизме, его кинематическая схема и детали. Механизмы тепловых электрических станций

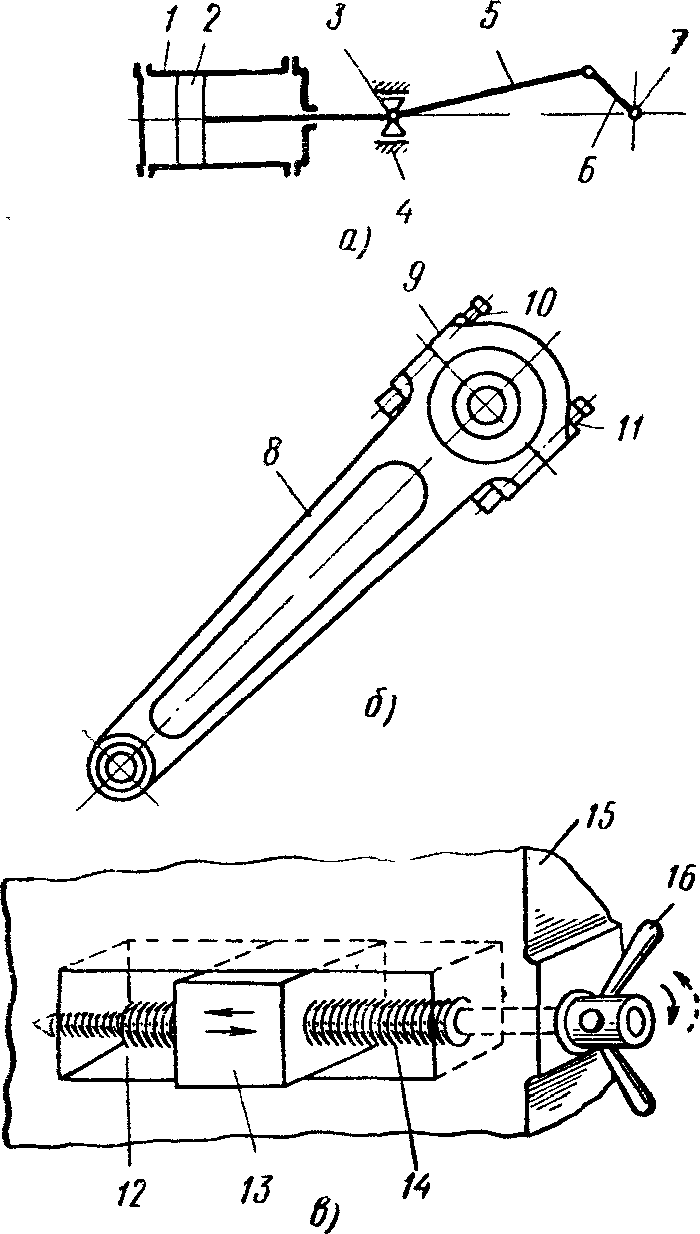

Обычно в механизме можно выделить два тела (две детали), соединенные между собой подвижно; такие два тела называются кинематической парой, а каждое из этих тел называется звеном. Звено может также состоять из нескольких деталей, которые движутся как одна деталь, например, в механизме, изображенном на рис. 87, а, шатун (являющийся звеном) состоит из нескольких деталей (рис. 87, б): стержня 8, крышки 9, болтов 10, гаек 11. Все детали шатуна движутся как одно целое.

Несколько звеньев, соединенных друг с другом подвижно, образуют ряд кинематических пар, такое соединение называется кинематической цепью.

Замкнутая кинематическая цепь, в которой при одном неподвижном звене остальные звенья могут совершать определенные движения, называется механизмом. Неподвижным звеном обычно является стойка, корпус. Проще говоря, механизм является устройством, которое служит для передачи и преобразования движения в машинах. Для примера рассмотрим кривошипно-шатунный механизм (см. рис. 87, а). Деталь 4 является неподвижной опорой, кривошип 6 является звеном, совершающим движение полного оборота. Шатун 5, представляющий подвижное звено, делает качательное движение, а ползун 3, являясь подвижным звеном, совершает возвратно-поступательное движение.

В винтовом механизме (рис. 87, в) деталь 15 (корпус) является неподвижной опорой; винт 14 совершает вращательное движение; гайка 13 перемещается в прорези 12 корпуса поступательно в ту или иную сторону параллельно оси винта.

Первый механизм (см. рис. 87, а) предназначен для преобразования возвратно-поступательного движения поршня 2 во вращательное движение вала 7. Второй механизм (см. рис. 87, в) служит для преобразования вращательного движения винта в поступательное движение гайки.

Если в механизме (см. рис. 87, а) валу 7 придать вращательное движение, то получим механизм, преобразующий вращательное движение вала в возвратно-поступательное движение поршня 2.

В общем случае можно сказать, что машина представляет собой сочетание механизмов, осуществляющих определенные движения для целесообразного преобразования энергии или производства за ее счет полезной работы.

Рис. 87. Механизмы и их детали:

а — кривошипно-шатунный, б — шатун, в — винтовой; 1 — цилиндр, 2 — поршень, 3 — ползун, 4 — неподвижная опора, 5 — шатун, 6 — кривошип, 7 — вал, 8 — стержень шатуна, 9 — крышка, 10 — болты, 11, 13 — гайки, 12 — прорезь корпуса, 14 — винт, 15 — корпус, 16 — рукоятка (маховичок) винта

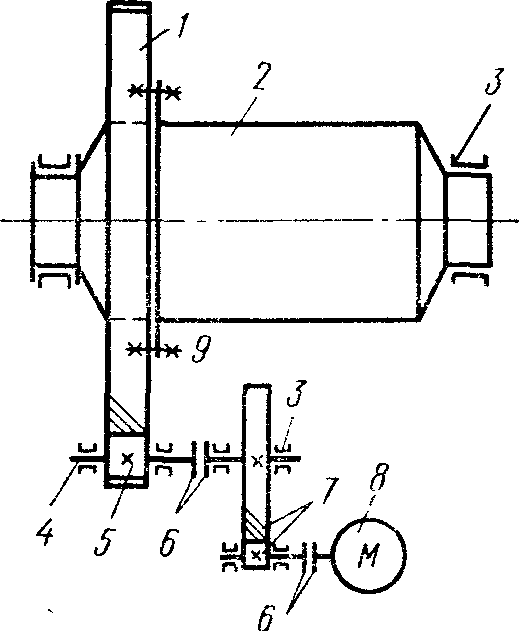

Рис. 88. Кинематическая схема углеразмольной шаровой мельницы:

1 — косозубчатый венец, 2 — барабан мельницы, 3 — подшипник барабана, 4 — вал приводного косозубого колеса, 5 — приводное косозубое колесо, 6 — соединительная муфта, 7 — редукторная зубчатая пара, 8 — электродвигатель, 9 — шпильки крепления венца к барабану

Машины, преобразующие какой-либо вид энергии в механическое движение, относятся к двигателям. Электродвигатель преобразует энергию электрического тока в механическую (вращение), двигатель внутреннего сгорания преобразует тепловую энергию топлива в механическую (вращение), паровая турбина преобразует тепловую энергию пара также в энергию вращения.

Машины, получающие механическую энергию от двигателей и совершающие за их счет полезную механическую работу, относятся к машинам-орудиям. Сверлильный (и другие металлообрабатывающие) станок, приводимый в движение электродвигателем и высверливающий отверстие, является машиной-орудием. Вентилятор, приводимый электродвигателем и перемещающий воздух, является машиной-орудием.

Если электродвигатель приводит конвейер в работу через редуктор, то редуктор называют передаточным механизмом.

Кинематическая схема механизма или машины характеризует вид и законы движения звеньев. Для кинематической схемы пользуются упрощенными изображениями двигателей и деталей механизмов. Например, вал изображают прямой линией, зубчатое колесо — прямоугольником, подшипники скольжения — втулками и т. д. (рис. 88).

В нашей стране машины облегчают труд рабочих, повышают производительность труда. Поэтому понятно стремление советских рабочих глубже изучить машину, внести в нее улучшения, повысить ее производительность и надежность, а также удобства управления.

Передаточные элементы машин и группировка деталей

Машины, применяемые в топливно-транспортных и парогенераторных цехах, а также на топливоподаче электростанций, приводятся в действие электродвигателями. Они перемещают топливо (уголь) при помощи транспортеров (конвейеров), кранов-перегружателей, разгружают топливо вагоноопрокидывателями, перегружают его специальными тележками с одного конвейера на другой, размалывают в размольных мельницах, перемещают пылевидное топливо при помощи специальных вентиляторов, шнеков и питателей. Подают воздух для горения в топку дутьевыми вентиляторами и отсасывают дымососами продукты сгорания.

Перечисленные машины имеют много деталей одинакового назначения, выполняющих одинаковую работу и конструктивно схожих.

В некоторых машинах рассматриваемых цехов электростанций имеются передаточные механизмы, в других передаточные элементы отсутствуют и конечный рабочий орган машины непосредственно соединен с подвижным элементом двигателя. Передаточными элементами рассматриваемых машин служат различные зубчатые колеса, червячные пары, ремни и шкивы, цепи и звездочки. Эти передаточные элементы также необходимо выделить, объединив их в конструктивно схожие группы, для которых технология ремонта одинакова.

По принципу сходной технологии ремонта детали и узлы машин можно разделить на следующие группы: подшипники скольжения, подшипники качения, валы, соединительные муфты, зубчатые колеса, червячная передача, ременная передача, цепная передача.

Подшипники

Общие сведения.

Для правильного понимания и сознательного выполнения требований инструкций по ремонту механизмов и лучшего освоения технологии ремонтных работ следует хорошо знать и правильно понимать назначение применяемых подшипников, их конструктивные разновидности, особенности работы и условия смазки.

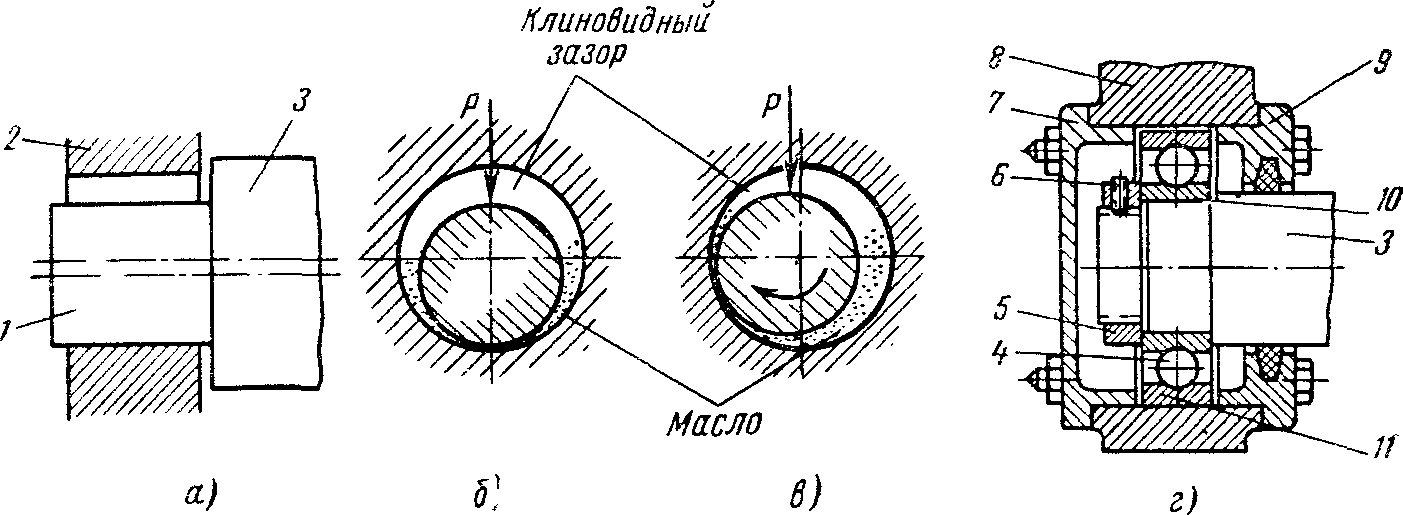

В машинах электростанций применяют подшипники скольжения и подшипники качения. В подшипниках скольжения шейка вала опирается непосредственно на внутреннюю поверхность кольцевой опоры и скользит по этой поверхности при вращении (рис. 89, а), а в подшипниках качения (рис. 89, г) между шейкой вала и кольцевой опорой помещены тела качения (шарики, ролики). На рис. 89, б, в показаны режимы работ вала.

Достоинства подшипников скольжения следующие: бесшумность при работе, способность воспринимать ударные нагрузки, незначительный износ и низкая стоимость.

Рис. 89. Вал в подшипнике:

а — скольжения, б — вал не вращается, в — вал вращается, г — качения, 1 — шейка вала, 2 — подшипник скольжения, 3 — вал, 4 — тело качения (шарик), 5 — прижимная гайка, 6 — стопорный винт, 7 — глухая торцовая крышка, 8 — корпус подшипника, 9 — торцовая крышка с отверстием для вала, 10 — внутреннее кольцо (обойма), 11 — наружное кольцо (обойма), Р — нагрузка на вал

Недостатки подшипников скольжения: значительное сопротивление при пуске, значительный расход смазки, сложность подгонки вкладышей при ремонте, необходимость тщательного и частого контроля смазочного устройства и смазки.

Основные достоинства подшипников качения следующие: меньшее сопротивление при пуске, весьма незначительный износ, меньший расход смазки и простота обслуживания.

К недостаткам подшипников качения относятся: высокая стоимость, худшая сопротивляемость ударным нагрузкам, отсутствие разъема и повышенные требования к точности сборки и установки.

Трение.

Трением скольжения называется сопротивление, возникающее при перемещении одного тела по-другому; сила сопротивления такому перемещению называется силой трения.

Когда вал вращается в подшипнике без смазки, то поверхность его шейки скользит по поверхности подшипника, т. е. происходит так называемое сухое трение скольжения. На преодоление сухого трения скольжения затрачивается значительная энергия.

Предположим, что вал, вращаясь в подшипнике, наполненном смазкой, не соприкасается с поверхностью подшипника, а как бы плавает в масле. В этом случае трение называется жидкостным; при нем поверхность вала и поверхность подшипника разделены слоем смазки. При жидкостном трении вал трется о смазку, а смазка, увлекаемая валом, трется о поверхность подшипника. На преодоление жидкостного трения расходуется значительно меньше энергии по сравнению с сухим трением.

Подшипники качения представляют собой опоры, в которых происходит трение качения шариков или роликов, совершенно отличное от трения скольжения.

Потери на трение качения весьма незначительны.

При работе подшипников скольжения жидкостное трение в некоторых случаях нарушается (периоды пуска и останова) и в эти моменты происходит полужидкостное, или полусухое, трение, при котором слой смазки недостаточен для предупреждения задевания отдельных неровностей трущихся друг о друга поверхностей. Полужидкостное (полусухое) трение сопровождается большим нагревом и износом трущихся деталей, чего стремятся избежать, применяя рациональные конструкции подшипников, создавая благоприятные условия работы и применяя соответствующую смазку.

Смазка.

Основные требования, предъявляемые к смазке для подшипников, — хорошая вязкость и смачивающая способность (липкость).

Вязкость (густота) смазки в применении к подшипникам называют также поддерживающей способностью, так как вязкая смазка в пространстве между шейкой вала и подшипником не растекается свободно, а удерживается в виде слоя некоторой толщины, благодаря чему создаются условия для жидкостного трения.

С повышением температуры вязкость смазки уменьшается. Влияние температуры на вязкость очень велико и практически важно, так как при работе подшипника температура смазки, а следовательно, и вязкость ее могут резко измениться.

Если для материала некоторых вкладышей подшипников повышение температуры до 100° С совершенно безопасно, то для смазки такая температура совершенно не допустима, так как весьма сильно снижается ее вязкость. Это обстоятельство и ограничивает повышение температуры подшипников при работе до 60—70° С.

При снижении вязкости уменьшается поддерживающая способность слоя смазки и появляется опасность перехода жидкостного трения в полужидкостное. В этом случае отдельные шероховатости поверхности вала задевают за неровности поверхности вкладыша.

В результате возрастает сила трения, что вызывает повышение температуры слоя смазки вследствие усиленного выделения тепла и в конечном счете вязкость смазки снижается ниже допустимого предела.

Чрезмерное повышение температуры подшипника весьма неблагоприятно отражается на его работе, поэтому применяется искусственное охлаждение подшипников. Охлаждение осуществляется циркуляцией масла или путем охлаждения вкладышей подшипника водой, иногда оба эти способа применяются одновременно.

Смачивающая способность — это способность жидкости прочно сцепляться с металлической поверхностью и одновременно проникать в мельчайшие щели (поры). Жидкости, не смачивающие поверхность вала и подшипника, не будут прилипать к поверхностям и не обеспечат жидкостного трения.

Слой смазочного масла, прочно удерживающийся на поверхностях шейки вала и вкладыша подшипника, имеет ничтожную толщину, поэтому для получения слоя смазки достаточной толщины необходимо, чтобы масло обладало достаточной вязкостью.

Липкость обеспечивает настолько прочное сцепление смазки с металлической поверхностью, что слой смазки, непосредственно прилегающей к поверхности вала, скользит по соседнему слою смазки вместе с движущейся поверхностью шейки вала.

Если при работе подшипника неожиданно прекратится подача смазки, то и в этом случае смачивающая способность масла на короткий промежуток времени предупреждает сухое трение.

Теоретически и практически доказано, что при некоторых условиях шейка вала при вращении в подшипнике не соприкасается с его поверхностью, а опирается на слой смазки. Вращаясь во вкладыше подшипника, шейка вала захватывает налипающую на ее поверхность смазку, увлекает ее и поджимает под себя с такой силой, что сам вал всплывает на слое смазки, перемещаясь (см. рис. 89, в).

Для обеспечения жидкостного трения необходим клиновидный зазор между валом и подшипником, чтобы возможно было захватывание и поджимание смазки под вал при его вращении. При этом вал в подшипнике должен смещаться несколько вверх и в сторону (см. рис. 89, в) вследствие некоторого давления на шейку вала слоя смазки в клиновидном зазоре со стороны ввода масла (с набегающей стороны).

Смазка должна быть обильной, а вводить ее надо с ненагруженной стороны, т. е. со стороны, противоположной области соприкосновения шейки вала с вкладышем подшипника.

Необходимо также, чтобы шейка вала имела достаточную окружную скорость для увлечения смазки в клиновидный зазор и создания в нем необходимого давления.

При высокой частоте вращения вала поддерживающая способность подшипника увеличивается, поэтому можно допустить увеличение клиновидного зазора, которое обеспечивает более спокойную работу подшипника.