Оборудование парогенераторных, топливно-транспортных цехов, а также топливоподачи включает машины, использующие различные зубчатые передачи, — цилиндрические, конические, червячные (с прямыми, косыми и шевронными зубьями), цепные и ременные передачи.

Передачи предназначены для понижения частоты вращения приводимых электродвигателями питателей угля, углеразмольных мельниц, питателей пыли, пылевых реверсивных шнеков, воздухоподогревателей, различных транспортирующих и разгрузочных устройств и др.

Рабочие элементы всех передаточных механизмов и устройств подвержены поверхностному износу. При этом в одном случае поверхностный износ уменьшают, применяя смазку (зубчатые и цепные передачи), в другом случае этой цели достигают, увеличивая площадь контакта между передаточными элементами (ременная передача).

Зубчатые передачи с прямыми зубьями при повышении частоты вращения работают с большим шумом, который производят удары зубьев, вступающих в зацепление друг с другом. В передаче с косыми зубьями таковые вступают в зацепление не сразу всей поверхностью (как прямые зубья), а постепенно, как бы перекатываясь. Кроме того, при прямых зубьях в зацеплении одновременно находится одна-две пары зубьев, а при колесах с косыми зубьями в одновременном зацеплении находятся 3—4 пары зубьев. Поэтому в косозубых передачах колеса работают более плавно, шум значительно меньше, а передаваемое усилие больше.

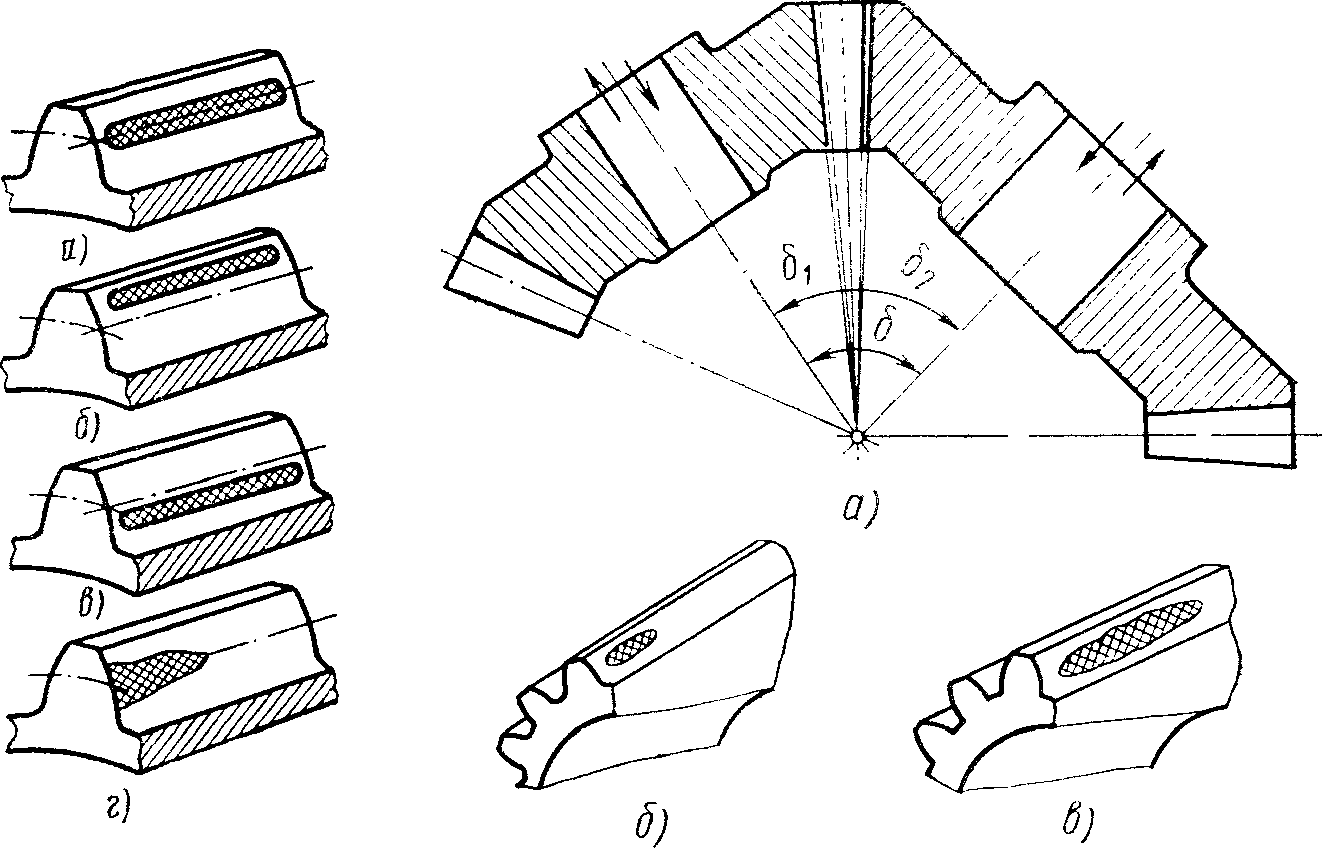

Рис. 121. Схема действия сил: а — в косозубом зацеплении, б, в — в шевронных колесах

Но при косозубых колесах возникают осевые усилия (рис. 121, а), которые должны воспринимать подшипники. Если применить шевронные колеса, то возникающие осевые усилия уравновешиваются (рис. 121, б, в).

Шевронное колесо (рис. 121, б) без разделительного пояска имеет более прочные зубья, но в изготовлении оно более сложно, а шевронное колесо с пояском (рис. 121, в) в изготовлении более простое, но прочность зубьев его меньше.

Конические передачи менее совершенны, но необходимы при передаче усилия с одного вала на другой при их расположении под углом (прямым).

Появление червячных передач вызывается необходимостью передачи вращения с одного вала на другой, когда эти валы не пересекаются между собой и не параллельны. В червячной передаче имеет место трение между элементами, движущимися под углом 90°. это сопровождается большими потерями на трение, значительным нагревом и усиленным износом. Именно поэтому венец червячного колеса выполняют съемным из высококачественного антифрикционного материала.

Наиболее распространенными видами разрушения рабочих поверхностей зубьев являются выкрашивание и истирание. Выкрашивание зубьев начинается обычно с появления мелких трещин, переходящих затем в раковинки. Истирание рабочих поверхностей зубьев, т. е. их поверхностный износ, возникает в результате скольжения при значительном удельном давлении, а также из-за загрязнения и недостаточной смазки.

Сопротивляемость выкрашиванию и износу повышают, увеличивая прочность металла зуба и подбирая соответствующую смазку, предотвращающую непосредственный контакт зубьев, разделенных пленкой смазки.

Повышение прочности металла зубьев на износ получается при цементировании или поверхностной закалке зубьев; что касается смазки, то она должна быть чистой и не содержать воды.

Спокойная (без ударов и толчков) работа зубчатой передачи уменьшает выкрашивание и износ зубьев.

Зубья конических колес подвержены большему скольжению, из-за разницы окружных скоростей в каждом отдельном зубе, поэтому поверхностный износ у этих зубьев больше. Особенно большое скольжение зубьев имеет место в червячной передаче с однозаходным червяком. Поэтому в червячных передачах поверхностный износ значителен, а потеря мощности достигает 20%.

Рис. 122. Установка цилиндрических зубчатых колес с осевым сдвигом: е — осевой относительный сдвиг

При износе искажается профиль зубьев, увеличивается боковой зазор в зацеплении, что приводит к неспокойной работе передачи и еще более увеличивает износ.

При ремонтах приходится зачищать заусенцы на участках выработки зубьев шабером, напильником.

При увеличенных боковых зазорах в зацеплении зубьев иногда уменьшают на 0,5—2 мм межосевое расстояние (если конструкция позволяет сближение колес, — например, в открытых передачах).

В других случаях перевертывают одно или оба колеса, если это позволяет конструкция передачи, чтобы зубья работали неизношенной стороной. При этом межосевое расстояние и боковой зазор в зацеплении не меняют.

Если перевертывается одно колесо (обычно малое), то, как правило, приходится несколько уменьшать межосевое расстояние для компенсации некоторой выработки остающегося колеса. При этом потребуется некоторый период для приработки зубьев в зацеплении.

Очень важно, чтобы относительный осевой сдвиг (рис. 122) колес (если таковой существовал при работе передачи) не изменился после перевертывания одного колеса, иначе спокойной работы передачи не получится. Именно это имеет в виду требование, чтобы при обратной посадке на вал снятого (для ремонта) колеса ступица его доходила вплотную до буртика (как это было до снятия колеса).

Если по какой-либо причине ширина колес не одинакова или одно имеет осевой сдвиг относительно другого (рис. 122), то при перевертывании одного из них сохраняют прежним осевой относительный сдвиг колес, т. е. сажают перевернутое колесо точно на прежнее место вала.

Если меняется комплект парных цилиндрических колес, то при их сборке в корпусе редуктора или при установке открытой передачи выдерживают межосевое расстояние и боковой зазор в зацеплении, заданные заводом-изготовителем. Правильное положение колес контролируют по отпечаткам краски на одном колесе (обычно большом), полученным как следы контакта в зацеплении при вращении другого колеса (обычно малого), зубья которого с рабочей стороны покрыты тонким слоем краски. При вращении малого колеса большое слегка тормозят, чтобы получить более явственные отпечатки краски.

Нормально пятна краски должны покрыть на парном колесе среднюю часть боковой поверхности зубьев по высоте не менее 60%. и по длине не менее 50—60% (рис. 123, а).

Рис. 123. Отпечатки краски на зубьях колес при работе пары:

а — нормально, б — увеличено межосевое расстояние, в — уменьшено межосевое расстояние, г — оси валов перекошены

Рис. 124. Конические зубчатые колеса: а — схема регулирования зацепления пары (перемещения колес показаны стрелками), б — отпечатки краски на зубьях при работе без нагрузки (холостой работе), в — то же, что на б, но с нагрузкой

Если отпечаток краски на парном колесе расположен выше делительной окружности (рис. 123, б), то межосевое расстояние увеличено. При уменьшенном межосевом расстоянии следы краски на парном колесе расположатся ниже делительной окружности (рис. 123, в). Если следы касания (следы краски) на парном колесе сместятся к какому-либо торцу (рис. 123, г), то это означает, что оси валов парных колес перекошены.

При контроле выверки конических зубчатых колес принимают следующие отпечатки краски (для колес III класса точности): по длине зуба 50—60% всей длины, по высоте зуба 30% всей высоты.

Во всех случаях отпечатки краски не должны доходить до края узкого конца зуба и до верхней части боковой поверхности зуба.

Если возникает необходимость регулировки зацепления конической пары колес в процессе ремонта (из-за износа или разверки), то колеса перемещаются по своим осям в ту или другую сторону (рис. 124, а), соответственно, чему боковой зазор в зацеплении или уменьшается, или увеличивается. При проверке отпечатков краски на зубьях парных конических колес надо учитывать, с нагрузкой (рис. 124, в) или без нагрузки (при сборке) работает передача.

Боковой зазор в зацеплении зубьев конической пары измеряют Щупом, он представляет зазор между нерабочими поверхностями зубьев со стороны наибольшего диаметра колеса.

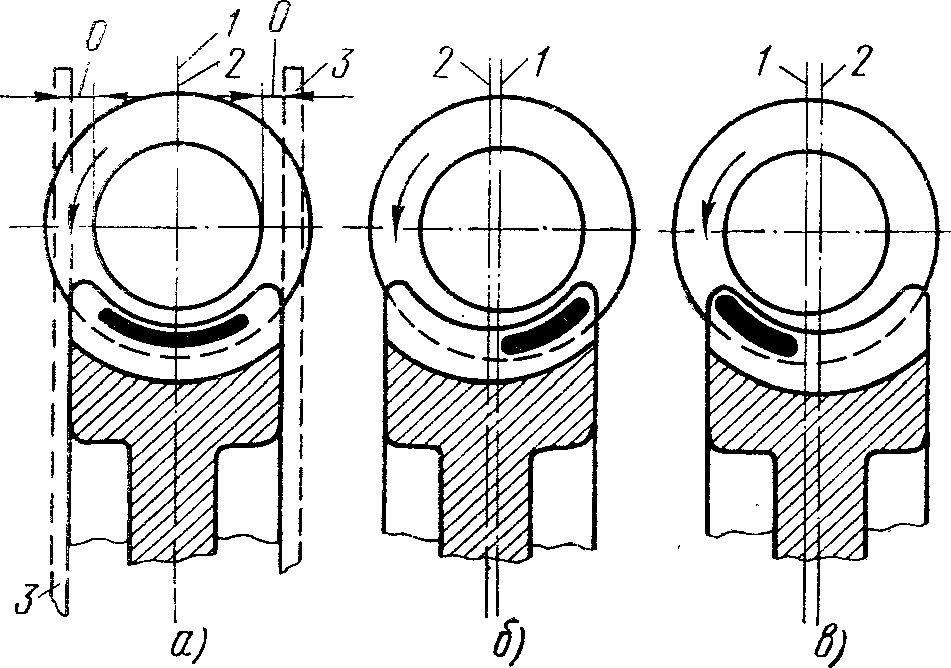

Рис. 125. Отпечатки краски в зацеплении червячной пары:

а — при правильном расположении элементов, б — при червяке, смещенном вправо, в — при червяке, смещенном влево; 1 — ось червяка, 2 — ось червячного колеса, 3 — линейки

При правильном положении элементов червячной пары отпечатки краски в зацеплении показаны на рис. 125, а. Смещение червяка относительно колеса изменяет отпечатки краски (рис. 125, б, в). Выверка положения червяка относительно колеса производится при помощи отвесов или по ребру линеек, которые прикладываются к торцам колеса.

В червячной передаче боковой зазор в зацеплении определяется по углу поворота червяка при закрепленном червячном колесе, т. е. по величине «мертвого хода». Для передачи 2—3-го класса точности мертвый ход червяка допускается: 4—6° — для двухзаходного, 3—4° — для трехзаходного, 2—3° — для четырехзаходного.

Червяки с большим числом заходов сложны в изготовлении и применяются редко.

При ремонте червячной передачи ее элементы разбирают, очищают от грязи, промывают керосином, зачищают заусенцы и определяют износ. В зависимости от износа принимают решение о смене одного (обычно червячного колеса или венца) или обоих элементов.

Проверяют опорно-упорные подшипники червяка и колеса и при необходимости восстанавливают их работоспособность.

Рис. 126. Проверка шага зубчатого колеса шаблоном на стыке половин:

1 — шаблон, 2 — зубчатое колесо, 3 — стык половин

Рис. 127. Ременная передача: а — ремень на шкиве без выпуклости, б — ременный шкив с выпуклостью, равной е, в — шкив с клиновидными ремнями, г — положение стыка ремня; К — стык концов ремня

При сборке червячной пары после ремонта добиваются правильного взаимного расположения элементов и контролируют по отпечаткам краски на зубьях колеса. При этом контролируют и легкость вращения червяка при полном обкате колеса.

Общим требованием для всех зубчатых колес разъемной конструкции является обязательность проверки по шаблону зубьев и их шага на разъеме (рис. 126).

Для повышения износоустойчивости зубьев колес их закаливают или подвергают цементации.

При объемной закалке колес имеет место некоторая их деформация (коробление), вследствие чего становится необходимой дополнительная обработка зубьев после закалки всего колеса — шлифование.

Зубчатые колеса с мелкими зубьями не закаливают из опасения прокалить зубья насквозь, когда они становятся хрупкими, а кроме того, зубья еще и деформируются.

При поверхностной закалке зубьев колес деформации (короблений) не наблюдается, и это мероприятие является более рациональным для повышения износоустойчивости. Поверхностную закалку зубьев колес выполняют токами высокой частоты.

Ременная передача (рис. 127, а).

Передача вращения с одного вала на другой при помощи ремней применяется, когда валы достаточно удалены друг от друга. В этом случае используется трение между ремнем и поверхностью шкивов.

При передаче трением имеет место проскальзывание элементов. Поэтому при ней исключены поломки механизма из-за перегрузки, но невозможно обеспечить точное и постоянное передаточное число.

В механизмах электростанций ременная передача используется для привода питателей пыли, транспортеров топливоподачи и некоторых других.

Кроме плоских ремней применяют клиновидные ремни, которые огибают шкивы и заправлены в их клиновые канавки.

Передаваемая плоскоременной передачей сила зависит от угла обхвата и натяжения ремня. Выпуклость ременного шкива преследует цели центрирования ремня (рис. 127, б).

Сила сцепления (но не трения) клиновидного ремня в канавке значительно больше по сравнению с плоским ремнем одинакового сечения. Клиноременная передача эффективней, так как на одном шкиве можно разместить несколько ремней (рис. 127, в).

При ремонте ременную передачу (шкивы и ремень) очищают от грязи, так как загрязнения отражаются на износе ремня, вызывают его скольжение и спадение со шкивов. Не следует чрезмерно увеличивать натяжение ремня — если он заметно не скользит по шкивам, то натяжение считается достаточным.

При эксплуатации следят, чтобы на ремни не попадали жиры и масло, так как они быстро разрушают ремень (разъедают).

Причинами спадания ремня со шкивов могут быть: загрязнения ремня или шкива, чрезмерно узкий шкив, расположение продольных осей шкивов не в одной плоскости (шкивы не сцентрированы), чрезмерно большая выпуклость шкива, чрезмерное натяжение ремня, перегрузка ремня, попадание на ремень масла, воды и других жидкостей, когда один или оба шкива имеют значительное торцовое биение.

Если в процессе ремонта предстоит менять ремень, то новый ремень рекомендуется выдержать в течение суток в тех же условиях окружающей среды (температура, влажность), в каких он будет работать.

При надевании ремня на шкивы место стыка не должно поступать шкиву навстречу (рис. 127, г).

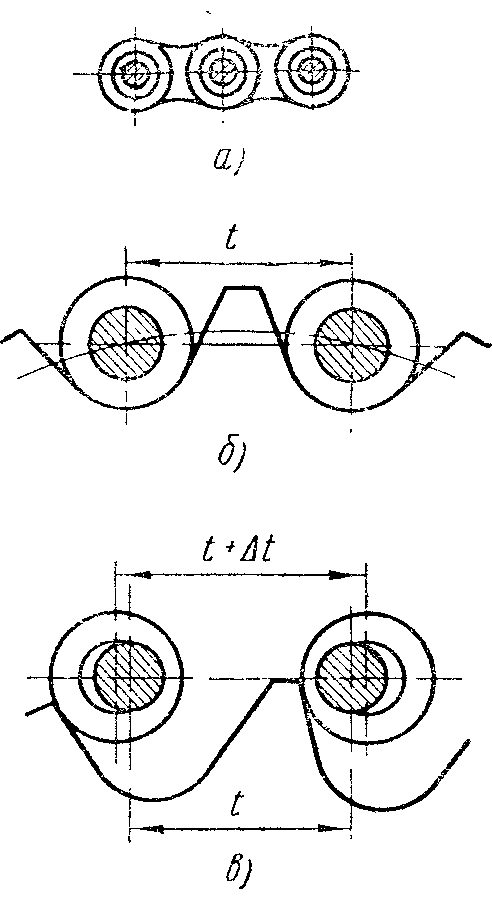

Цепная передача (рис. 128, а).

Передача вращения с одного вала на другой при помощи цепи применяется, когда валы достаточно удалены друг от друга (как и в ременной передаче), но при этом необходимо сохранять передаточное число постоянным.

Цепная передача используется для привода скребкового и пластинчатого питателей угля.

При ремонте цепной передачи цепь разъединяют, растягивают на чистом полу или настиле, очищают от старой смазки, грязи, промывают керосином, вытирают насухо.

Чистую цепь осматривают и определяют износ ее деталей.

Звенья цепи (пластины) вытягиваются, отверстия в пластинах разрабатываются и принимают овальную форму; изнашиваются валики, втулки и катки. Зубья звездочек также подвержены износу, их также очищают, осматривают и выявляют износ.

Все звенья цепи плотно ложатся в углубления между зубьями звездочки (рис. 128, б).

Когда цепь изнашивается, ее шаг увеличивается и становится больше шага звездочки. По этой причине звенья, входящие в зацепление, не могут занять правильное положение на звездочке и располагаются ближе к вершине зубьев (рис. 128, в).

Таким образом по мере увеличения шага цепи от износа центры шарниров звеньев при огибании звездочки располагаются на увеличивающемся диаметре. Может наступить такой момент, когда центр шарнира цепи окажется на вершине зуба звездочки. Дальнейшее увеличение шага цепи приведет к ее соскальзыванию с зуба звездочки. По этому признаку устанавливают срок службы цепи. При износе шарниров цепи нарушается плавность работы передачи и прочность цепи понижается.

Предельно допустимое увеличение шага втулочно-роликовой цепи определяется по формуле

![]() (14) где φ — коэффициент запаса, обычно принимаемый 0,8; z2 — число зубьев большой звездочки; t — шаг звездочки (неизношенной цепи); Δt — предельно допустимое увеличение шага цепи от износа.

(14) где φ — коэффициент запаса, обычно принимаемый 0,8; z2 — число зубьев большой звездочки; t — шаг звездочки (неизношенной цепи); Δt — предельно допустимое увеличение шага цепи от износа.

Рис. 128. Цепная передача: а— схема цепи, б — звено неизношенной цепи на звездочке, в — звено изношенной цепи на звездочке; t — шаг звездочки и неизношенной цепи, t+ Δt— шаг изношенной цепи

Ряд авторов рекомендует разные значения предельного износа цепи. Среднее значение рекомендаций Δt=2—3% от шага цепи или

![]()

Звенья, вытяжка которых превышает норму, заменяют. Операция замены не столь сложна и трудоемка, поэтому ее выполняют и не в период ремонта основного оборудования.

*Точнее: более шага звездочки на незначительную величину.

Контрольные вопросы

- Каковы достоинства и недостатки подшипников качения, скольжения?

- В чем заключается износ и ремонт подшипников скольжения, подшипников качения?

- Какие соединительные муфты и в каких случаях используются в механизмах?

- Что такое центрирование валов, зачем и как оно выполняется?

- Что такое статическая балансировка ротора, как она выполняется?

- Что такое динамическая неуравновешенность ротора, какие роторы подвержены ей?