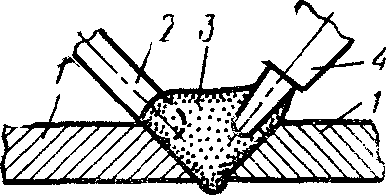

Сущность газовой сварки состоит в нагревании кромок металлических деталей на их стыке пламенем сварочной горелки (рис. 69) с добавлением в образовавшуюся сварочную ванну расплавленного металла присадочного прутка. Пламя сварочной горелки получается от сжигания ацетилена в смеси с кислородом, оно имеет температуру около 3000—3150° С. Ацетилен и кислород подводятся по шлангам в каналы газовой горелки. В смесительной камере горелки ацетилен и кислород смешиваются и образуют горючую смесь, которая сгорает при выходе из горелки и дает сварочное пламя.

Рис. 69. Схема газовой ручной сварки:

1 — свариваемый металл, 2 — присадочная проволока, 3 — ванна расплавленного металла, 4 — газосварочная горелка

Газовая сварка сравнительно проста, для нее не требуется сложного и дорогого оборудования, не нужен источник энергии.

Однако газовая сварка часто вызывает коробление изделий, малопроизводительна даже при средних толщинах свариваемых деталей, она обходится дороже дуговой и более опасна в пожарном отношении.

Кислородная резка стали основана на свойстве металла (железа) гореть в струе чистого кислорода, если при этом металл будет нагрет до температуры, близкой к температуре плавления. Температура плавления обычной стали около 1700° С, а температура нагрева для кислородной резки около 1350°С (температура воспламенения).

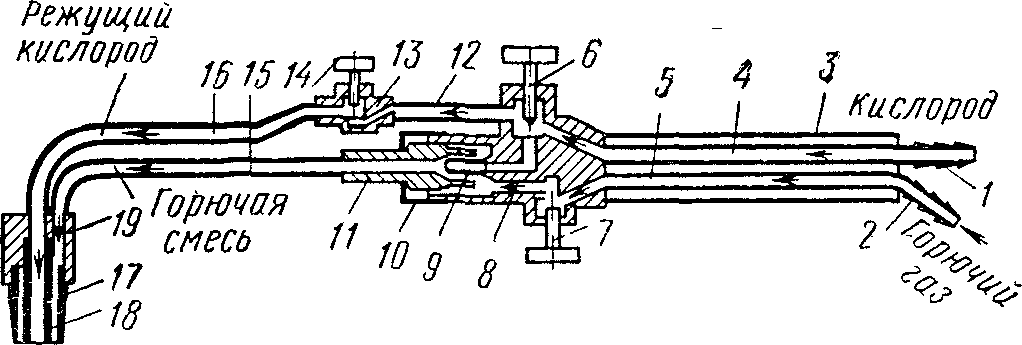

Рис. 70. Схема устройства резака:

1, 2 — кислородный и ацетиленовый ниппели, 3 — рукоятка, 4, 5 — кислородная и ацетиленовая трубки, 6, 7 — кислородный и ацетиленовый вентили, 8 — корпус, 9 — инжектор, 10 — накидная гайка, 11 — смесительная камера, 12, 16 — трубки для подачи режущего кислорода, 13 — вентиль режущего кислорода, 14 — шпиндель, 15 — трубка подачи горючей смеси, 17 — мундштук горючей смеси, 18 — мундштук режущего кислорода, 19 — головка

Кислородную резку осуществляют резаков, который совмещает в себе сварочную горелку с дополнительным каналом для подвода струи кислорода к головке резака (рис. 70). Дополнительная струя кислорода называется режущей.

Процесс резки начинают с нагрева участка ацетилено-кислородным пламенем до температуры воспламенения металла, а затем пускают на нагретое место режущую струю кислорода, в которой металл сгорает, образуя при перемещении резака узкую сквозную щель.

При сгорании металла в струе кислорода выделяется тепло, которое идет на разогрев металла до температуры воспламенения. Но так как режущая струя кислорода охлаждает металл, то подача горючей смеси продолжается во все время резки.

Для ремонтных работ кислородная резка особенно ценна тем, что позволяет быстро выполнять резание по сравнению с металлорежущими станками и приспособлениями, а стоимость оборудования для резки и сам процесс резки много дешевле. При правильном ведении процесса резки поверхность получается чистой и не требуется дополнительная обработка торца. Особенно удобна кислородная резка при удалении дефектных участков и подготовке кромок для сварки.

Для высококачественного резания основное значение имеет скорость перемещения резака: если движение резака слишком медленно, то кромки металла будут оплавляться и торец будет неровный; если перемещать резак слишком быстро, то струя кислорода не успеет продуть металл на всю толщину, торец и в этом случае будет неровный по толщине, кроме того, металл охладится, и резка прекратится.

Кислородные режущие полуавтоматы могут перемещаться по заданному контуру, имеют механизм регулировки скорости движения и дают высококачественную кромку (торец) резания.

Материалы и аппаратура для газовой сварки и резки.

Для газовой сварки и резки применяется кислород, получаемый из воздуха на кислородных установках или заводах. Кислород может доставляться в газообразном состоянии в сорокалитровых баллонах под давлением 14,7 МПа (150 кгс/см2). Баллон для кислорода имеет массу 70 кг. На резьбе головки баллона имеется бронзовый запорный вентиль со штуцером для навинчивания на него накидной гайки редуктора. Поверх вентиля навинчивается защитный стальной предохранительный колпак. Кислородные баллоны окрашивают в голубой цвет и по нему наносят черными буквами надпись «Кислород».

Ацетилен — газ, легче воздуха, его получают или в ацетиленовых генераторах, или доставляют на место сварочных работ в баллонах, в которых он хранится под давлением 1,57 МПа (16 кгс/см2). Баллоны для ацетилена окрашиваются в белый цвет, по которому наносится буквами красного цвета надпись «Ацетилен».

Получают ацетилен из карбида кальция путем разложения последнего водой. Карбид кальция представляет собой кускообразное вещество темно-серого или коричневого цвета. Он взрывоопасен. Получают его на специальных заводах сплавлением известняка и кокса в дуговых электрических печах. Готовый карбид кальция на заводах упаковывают по 100—130 кг в герметические барабаны из кровельной стали. В барабанах карбид кальция поступает на электростанции.

Ацетиленовый генератор.

Аппарат, в котором получают ацетилен путем разложения карбида кальция водой, называют ацетиленовым генератором. Ацетиленовые генераторы по величине рабочего давления разделяют на генераторы низкого давления — до 9,8 кПа (до 0,1 кгс/см2), среднего давления — от 9,8 до 147 кПа (0,1 до 1,5 кгс/см2) и высокого давления — свыше 147 кПа (1,5 кгс/см2). Ацетиленовые генераторы выпускают передвижными и стационарными.

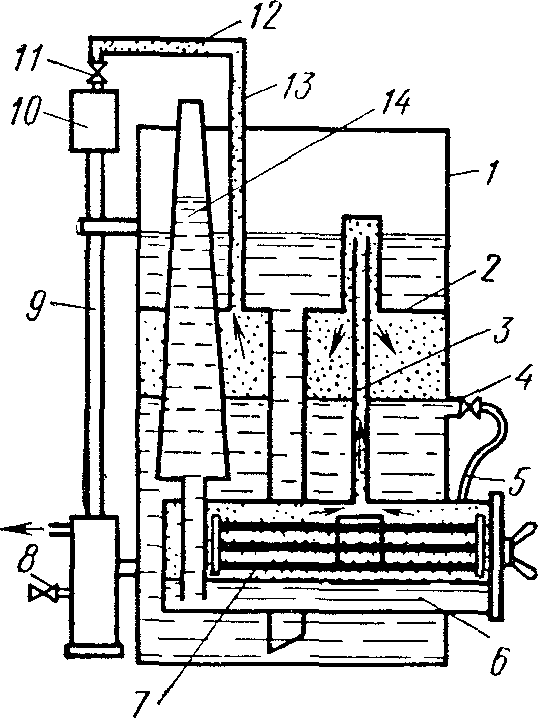

На рис. 71 показана схема ацетиленового генератора ГНВ-1,25 низкого давления производительностью 1,25 м3/ч ацетилена. Генератор работает следующим образом. После заполнения генератора и водяного затвора 9 водой корзину 7 загружают карбидом кальция (4 кг на один заряд), затем ее вставляют в реторту 6 и закрывают крышкой. После этого открывают кран 4, и вода начинает поступать в реторту.

Рис. 71. Схема ацетиленового генератора ГНВ-1, 25:

1 — корпус, 2 — перегородка, 3 — трубка, 4 — кран, 5, 12 — резиновый шланг, 6 — реторта, 7 — корзина, 8 — контрольный кран, 9 — затвор, 10 — воронка, 11 — вентиль, 13 — труба, 14 — сосуд

Ацетилен, выделяющийся при реакции между карбидом и водой в реторте 6, входит по трубке 3 в нижнюю часть корпуса 1, вытесняя воду в верхнюю его часть. Вода поступает в реторту до тех пор, пока уровень ее в генераторе не опустится ниже крана 4. При дальнейшем поступлении ацетилена из реторты в газосборник давление в генераторе и реторте повышается, но медленно, так как вода из реторты вытесняется в открытый сверху сосуд 14. Вследствие этого разложение карбида кальция и выделение ацетилена уменьшаются. При отборе газа давление в нижней части корпуса генератора и реторте снижается, вода из сосуда 14 поступает к карбиду кальция и выделение ацетилена возрастает. Вода из верхней части генератора поступает в нижнюю, доходит до уровня крана 4 и вновь поступает в реторту.

Водяной затвор в генераторах служит для предотвращения проникновения горящей ацетилено-кислородной смеси в ацетиленовый генератор при обратных ударах в резаке или горелке.

Редукторы.

Давление кислорода перед горелкой и резаком должно составлять 196—1470 кПа (2—15 кгс/см2), поэтому при использовании баллонов давление кислорода приходится снижать. В связи с этим на баллоны устанавливают редукторы, которые понижают давление кислорода до требуемой величины и автоматически поддерживают это давление на заданном уровне во время работы.

Давление ацетилена перед горелкой и резаком поддерживается 9,8—147 кПа, или 0,1—1,5 кгс/см2 (а в баллонах давление ацетилена 1,57 МПа, или 16 кгс/см2). Поэтому при использовании баллонов с ацетиленом на них также устанавливают редукторы, снижающие давление до рабочего и поддерживающие это давление в процессе работ.

Кислородные редукторы окрашивают в голубой цвет, ацетиленовые редукторы окрашивают в белый цвет.

Контрольные вопросы

- Назовите виды сварки, применяемые при ремонтах.

- Каково назначение обмазки электродов?

- В чем заключается подготовка к сварке стыкуемых частей?

- Как происходит газовая резка металла?