Понятие о конструкции парогенераторов, компоновки их узлов

Парогенераторы электростанций имеют так называемые камерные топки, в которых все виды топлив сжигаются во взвешенном состоянии.

Размещение топки и других узлов парогенератора, т. е. их компоновка, создает определенной формы газоходы, по которым протекают продукты сгорания, омывая поверхности нагрева. Так, на рис. 3 и 7, л размещение топки с экранами, пароперегревателя, водяного экономайзера и воздухоподогревателя по форме соответствует букве П. Такое расположение узлов принято называть П-образным. Действительно, в передней части располагается топка с экранами, движение продуктов горения здесь происходит снизу вверх. Затем следует горизонтальный газоход с размещенными в нем трубами пароперегревателя. В задней части котла (задняя шахта) размещаются иногда часть пароперегревателя, водяной экономайзер и воздухоподогреватель или только водяной экономайзер и воздухоподогреватель. В этой части продукты горения движутся сверху вниз. Заднюю шахту котла принято называть конвективной, так как в ней расположены конвективные поверхности нагрева.

Некоторые парогенераторы с естественной циркуляцией (Таганрогский завод «Красный котельщик») выполняют с размещением частей по форме буквы Т — Т-образная компоновка (см. рис.7, м). Такой агрегат (ТП-90) паропроизводительностью 500 т/ч и давлением 13,7 МПа (140 кгс/см2) имеет центральную шахту, где расположена топка с экранами. В горизонтальных частях находятся пароперегреватели. В двух конвективных шахтах расположены водяные экономайзеры и воздухоподогреватели.

Каркас.

Первые котлы — цилиндрические, жаротрубные и с дымогарными трубами — имели небольшие топки, их барабаны устанавливали непосредственно на фундамент или на невысокие чугунные стулья — опоры. Появление водотрубных котлов потребовало специальных металлических конструкций для крепления высокорасположенных барабанов и трубных систем.

Повышение паропроизводительности агрегатов вызвало увеличение высоты топок (увеличение топочного пространства), в связи с чем появились мощные каркасы, удерживающие детали и узлы парогенераторов на значительной (до 45 м и более) высоте.

Каркас современного парогенератора представляет собой жесткую металлическую конструкцию, поддерживающую барабаны, трубную систему, потолочное перекрытие, обмуровку, другие элементы и узлы (рис. 10).

Рис. 10. Вид сбоку на каркас парогенератора ТП-12:

1 — основные колонны каркаса, 2 — ферма каркаса, 3 — упоры поясов экрана, 4 — грузовая балка, 5— задняя грузовая балка, 6 — связи и балки каркаса хвостовой части, 7 — колонны каркаса хвостовой части, 8 — связи

Основными элементами каркаса являются колонны, изготовленные из швеллеров, двутавров и уголков. Кроме колонн в каркас входят фермы и балки, на которые непосредственно опираются или подвешиваются барабаны, трубная система топки, обмуровка и т. д. Балки и фермы, так же, как и колонны, изготовляют из прокатных профилей, они жестко связывают колонны каркаса, образуя устойчивую объемную конструкцию.

Все элементы, узлы и крепления каркаса выполняют на сварке, так как этот вид соединения является более простым и дешевым, а по прочности не уступает болтовым и заклепочным соединениям.

Каркас парогенератора устанавливают на железобетонный фундамент подошвами колонн. Подошвы колонн к фундаменту крепятся при помощи анкерных болтов. Колонны ставят также на заранее выверенные стальные плиты, которые после выверки приваривают к арматуре фундамента; подошвы колонн приваривают к стальным плитам.

Барабан.

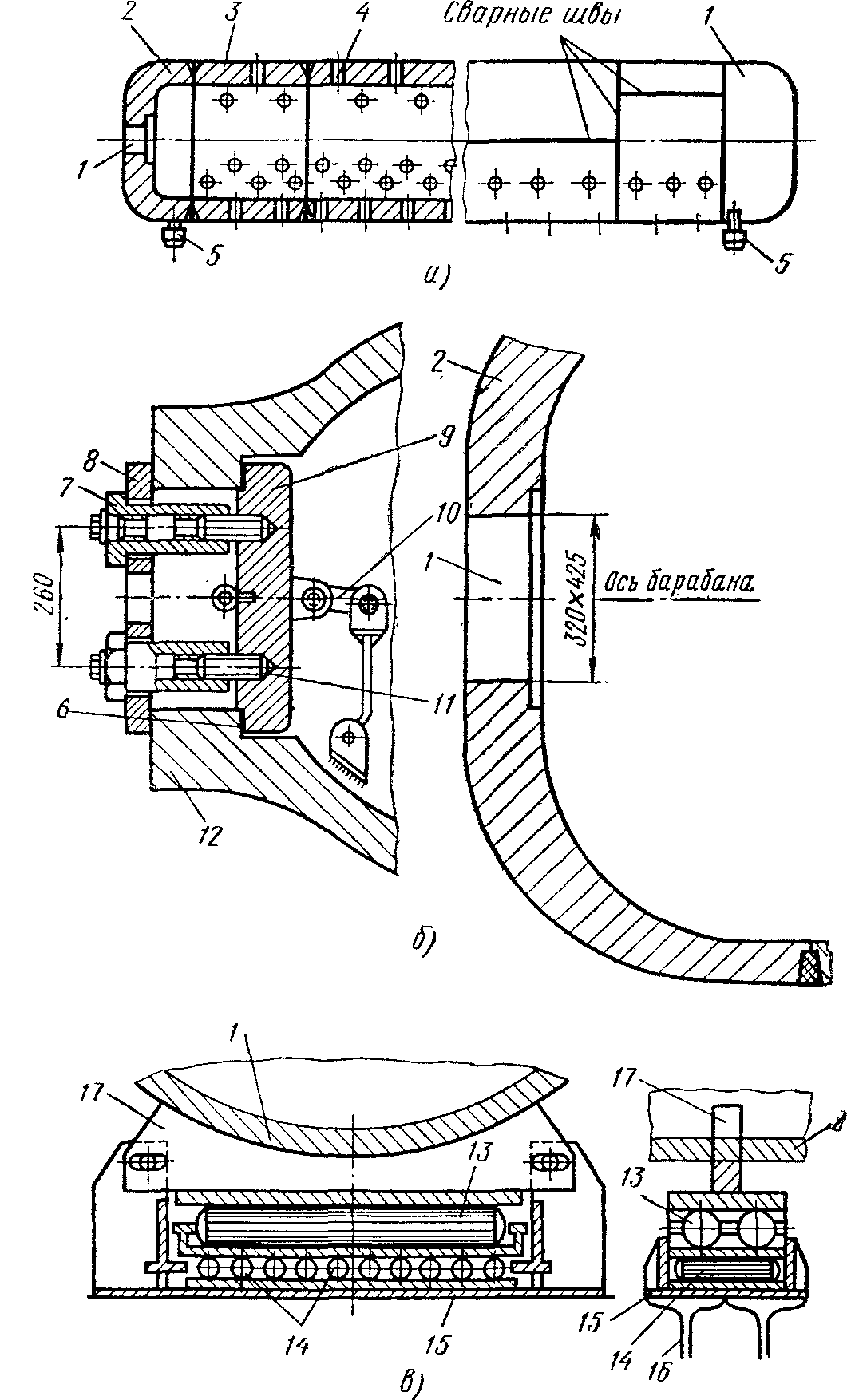

В конструкциях старых котлов число барабанов доходило до 3—5. Современные агрегаты делают только с одним барабаном, за исключением некоторых типов котлов низкого давления. Барабан представляет собой стальной цилиндр со сферическими днищами по концам (рис. 11, а).

Для парогенераторов электростанций барабаны изготовляют диаметром 1600—1800 мм, длиной до 18 м и толщиной стенки до 115 мм. Масса барабана иногда превышает 100 т. Назначение барабана — распределять питательную воду по необогреваемый трубам; собирать пар, выделяющийся из обогреваемых труб; очищать его от капель воды. Для этих целей в барабане размещены специальные устройства: перегородки, щиты, корыта, жалюзийные и дырчатые листы и др.

При эксплуатации барабан нагревается и удлиняется. Чтобы опоры барабана не препятствовали перемещению его концов, они сделаны на роликах (рис. 11, в): конец барабана вместе с верхней подушкой перемещается по роликам, которые перекатываются по нижней плите, укрепленной на опорной балке каркаса.

Для доступа в барабан в его днищах имеются овальные отверстия 300X400 мм (лазы), которые изнутри закрываются крышками (люками) и закрепляются в закрытом положении снаружи скобами и шпильками (рис. 11, б).

Трубы экранов и пароперегревателя присоединяются к барабану на сварке, для чего последний изготовляется на заводе со штуцерами, которые вставлены в отверстия барабана и приварены к его телу.

Топка должна обеспечивать полное сжигание заданного количества топлива, которое равномерно подается в нее, кроме того, в топку необходимо подводить требуемое для сгорания топлива количество воздуха, отводить продукты горения топлива; она должна быть удобной для удаления шлака и золы.

Рис. 11. Барабан (а, б) парогенератора и его опоры (а):

1— лаз, 2 — штампованное днище, 3 — обечайки, 4 — трубные отверстия, 5 — опоры барабана, 6 — прокладка, 7 — специальные гайки-втулки, 8 — бугель, 9 — крышка лаза, 10 — шарнирное крепление крышки, 11 — шпильки, 12 — кованое днище, 13 — ролики продольного перемещения, 14 — ролики поперечного перемещения, 15 — сварное основание опоры, 16 — опорные балки каркаса, 17 — ребро

Для каждого вида топлива применяется топка соответствующей конструкции, но в общем все топки можно разделить на две группы: слоевые и камерные.

В слоевых топках твердое топливо (торф, сланцы, бурый и каменный угли) сжигается в кусках на колосниковой решетке, т. е. в слое. Эти топки выполняют для малых и средних по паропроизводительности агрегатов.

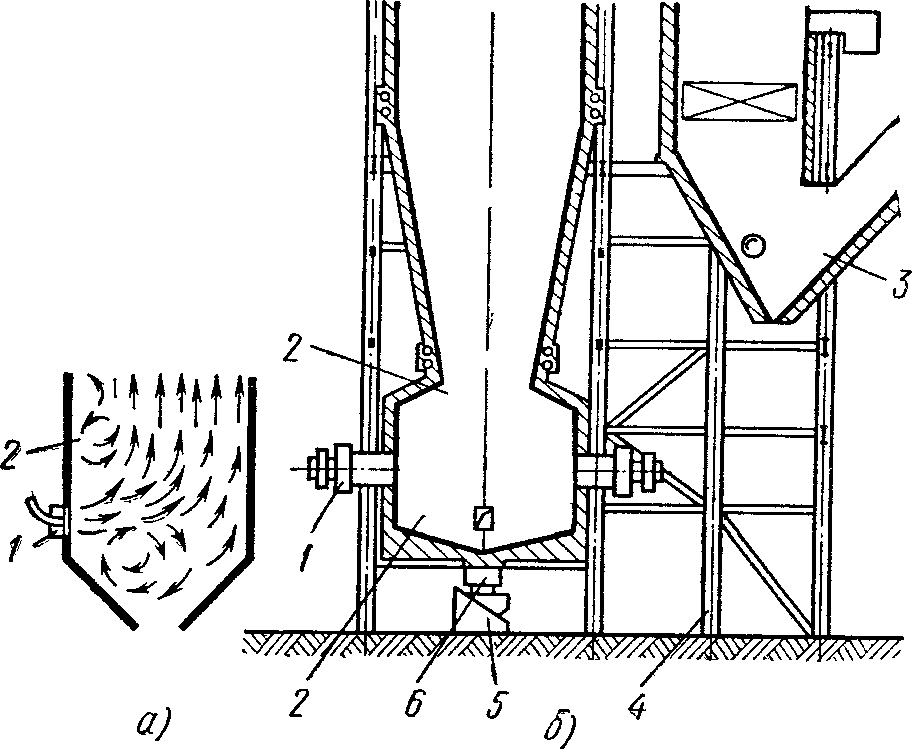

Рис. 12. Схемы топочных устройств для угольной пыли:

а — с горелками на фронтовой стене, б — с горелками на фронтовой и задней стенах; 1 — горелка, 2 — топочная камера, 3 — выход дымовых газов, 4 — каркас конвективной части, 5 — устройство для конвейерного удаления шлака, 6—шлаковая воронка

В камерных топках твердое топливо сжигается во взвешенном состоянии, т. е. на лету, в факеле. Такие топки применяются главным образом для средних и мощных современных агрегатов. Они показаны на рис. 12, а, б и 13. Их достоинством является возможность экономично сжигать и низкосортные топлива. Топка представляет собой камеру, ограниченную огнеупорной обмуровкой, в которую через горелки вводится распыленное топливо в смеси с горячим воздухом, необходимым для горения. В камерной топке создается высокая температура, обеспечивающая воспламенение и сгорание вводимого в нее топлива.

Высокая температура в зоне ввода топлива в топку создается возвратом некоторой части горящего топлива (рис. 12, 13) в эту зону (зону воспламенения).

Для некоторых топлив возврата горящей аэросмеси в зону воспламенения оказывается недостаточно для создания высокой температуры. В этих случаях часть экранной поверхности нагрева в зоне факела закрывают обмуровкой, которая уже не поглощает тепло факела, а отражает его в зону воспламенения, повышая ее температуру.

Экраны.

Экранные поверхности нагрева используют главным образом лучистую теплоту факела и топочных газов. Для увеличения поверхности нагрева экранов и защиты обмуровки от высоких температур стены топки закрывают почти сплошным рядом экранных труб. Это удешевляет обмуровку и снижает ее массу.

Рис. 13. Упрощенная схема этапов подготовки к сжиганию угля в топке с молотковой мельницей и шахтным сепаратором:

1 — мельница, 2 — шахта (сепаратор), 3—верхняя плита шахты

Трубы поверхности нагрева экранов парогенераторов с естественной циркуляцией имеют наружный диаметр 60 мм, а расстояние между трубами 4 мм. Для прямоточных агрегатов трубы экранов делают наружным диаметром 42 и 32 мм с просветом между трубами 6 мм.

Рис. 14. Крепление труб экрана к коллекторам:

1 — труба экрана, 2 — коллектор, 3 — штуцер

Как правило, экраны состоят из верхних и нижних коллекторов и приваренных к ним труб поверхностей нагрева (рис. 14). Иногда верхний коллектор отсутствует и верхние концы экранных труб входят в барабан (см. рис. 8). Экран каждой топочной стены по ширине ее состоит из двух или трех частей (секций); по высоте экран чаще выполняют целым, а в парогенераторах последних выпусков из нескольких частей.

Для приварки концов труб у коллекторов имеются штуцера. Если штуцеров нет, то концы экранных труб приваривают непосредственно к телу коллекторов.

Экраны обычно подвешивают за верхние коллекторы к балкам каркаса или их массу воспринимает барабан, в котором закреплены верхние концы труб. Трубы располагают вертикально, а нижние коллекторы устанавливают в направляющих опорах, чтобы они могли свободно перемещаться вниз, когда трубы экрана нагреваются и удлиняются. При длине труб экрана около 25 м нижние коллекторы опускаются на 90 мм.

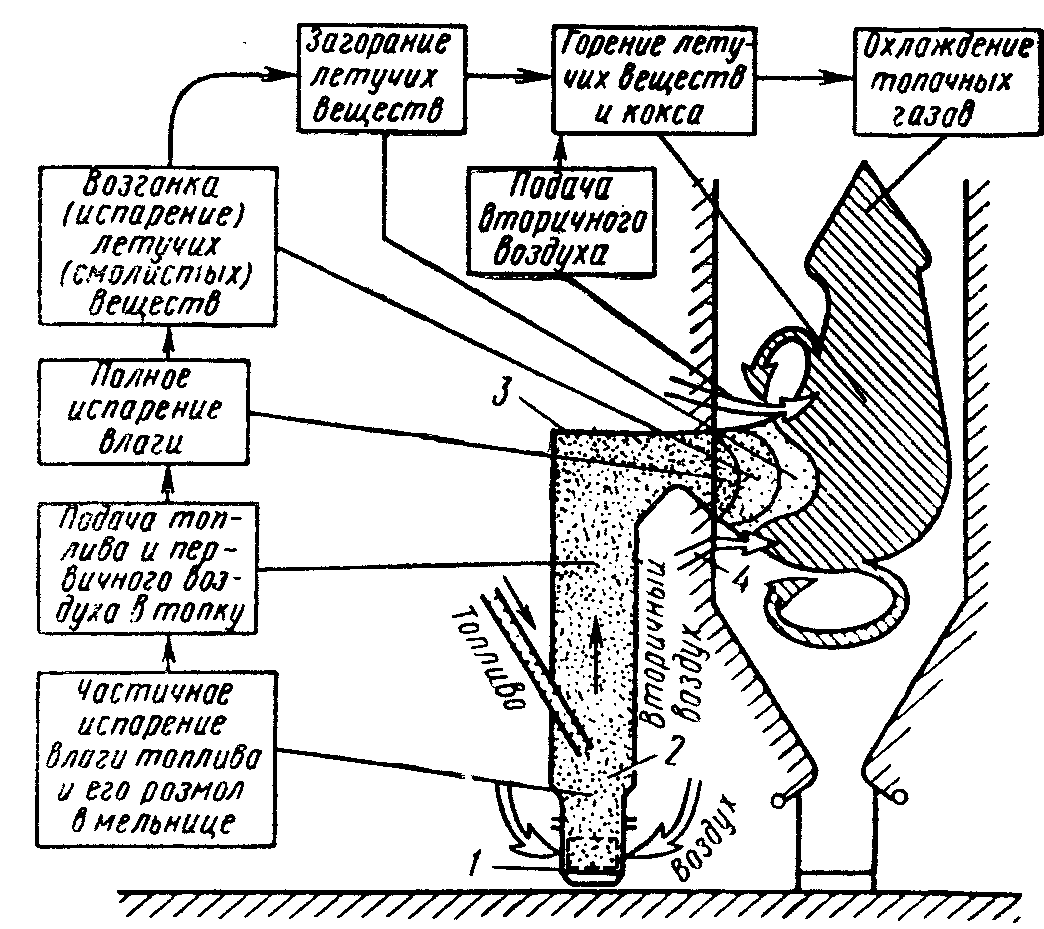

Рис. 15. Крепление труб экрана к промежуточным опорам:

1 — подъемные трубы панели радиационной части пароперегревателя, 2 — проем для горелки, 3 — опускные трубы панели радиационной части пароперегревателя, 4 —барабан, 5 — трубы потолочной панели пароперегревателя, 6 — ширмовая панель, 7 — необогреваемые перепускные трубы, 8 — регулятор перегрева пара, 9 — выход перегретого пара, 10 — змеевик конвективной части пароперегревателя

Рис. 16. Схема движения пара в парогенераторе высокого давления (показано по одной панели радиационного пароперегревателя и один змеевик): — коллектор экрана, 2 — труба экрана, 3 — обмуровка, 4 — опорный крюк на трубе, 5 — опорный крюк на каркасе, 6 — направляющая опора (скоба) на трубе, 7 — тяга, укрепленная к каркасу, 8 — зазоры опор для тепловых перемещений трубы экрана; стрелками показано направление тепловых перемещений труб

При большой длине труб экрана трудно сохранить их прямолинейность, особенно при эксплуатации. Поэтому по длине трубы экрана имеются специальные опоры, называемые промежуточными (рис. 15). Эти опоры не мешают удлинениям труб от нагрева, вместе с тем не дают им выпучиваться из плоскости ряда и изменять шаг.

Пароперегреватели.

Турбины современных электростанций потребляют пар под давлением 13,7—25 МПа (140—255кгс/см1) при температуре 535—565° С. Пар до такой температуры нагревается в пароперегревателе. Современные парогенераторы обычно имеют два пароперегревателя: один называется первичным, другой — вторичным. Первичный пароперегреватель выдает пар давлением, которое вырабатывается в парогенераторе при высшей заданной температуре, например давлением 13,7 МПа (140 кгс/см2) и температурой 570° С. Этот пар, отработав в ступенях высокого давления турбины, уже под давлением 2,9—3,9 МПа (30—40 кгс/см2) и при температуре около 350° С для промежуточного перегрева возвращается в парогенератор по специальному паропроводу и поступает во вторичный (промежуточный) пароперегреватель, откуда направляется в следующие ступени турбины, имея то же давление, но уже при температуре 570° С, т. е. при температуре, равной начальной. Вторичный перегрев пара повышает экономичность электростанции.

Часть пароперегревателя, трубы поверхности нагрева которой воспринимают главным образом теплоту лучеиспускания, называется радиационной, другая часть — конвективной.

Обычно радиационная часть пароперегревателя по внешнему виду похожа на экран (настенные пароперегреватели): верхний и нижний коллекторы с приваренными к ним вертикальными трубами, но диаметр труб радиационного пароперегревателя 32 мм. Иногда пароперегревателем являются горизонтально расположенные потолочные трубы или вертикально расположенные змеевики — ширмы (рис. 16).

Ширмовые пароперегреватели воспринимают тепло лучеиспускания, а также за счет соприкосновения, поэтому они называются полурадиационными. Плоские пакеты их, представляющие собой сплошные стенки, редко расставленные по ширине топки, образуют коридоры, как бы разделенные ширмами. Змеевики ширмовых пароперегревателей из труб диаметром 42 мм приварены к штуцерам коллекторов. Коллекторы каждой ширмы подвешены к потолочным балкам каркаса.

Конвективная часть пароперегревателя (рис. 16) составлена из змеевиков диаметром 42 мм, приваренных к коллекторам; змеевики размещаются или в горизонтальном газоходе, или в конвективной шахте. Эти змеевики составляют плоские пакеты, но в отличие от ширм эти пакеты не представляют собой сплошной стенки, так как между змеевиками каждого пакета имеются просветы до 100 мм. Расстояние между пакетами также около 100 мм, в то время как между ширмами около 1000 мм. Крепление коллекторов аналогично креплению ширмовой части.

Трубы (змеевики) пароперегревателя связаны между собой гребенками и скобами (из специальной жароупорной стали), чтобы змеевики каждого пакета не выходили из своей плоскости, и чтобы между пакетами сохранялось заданное расстояние.

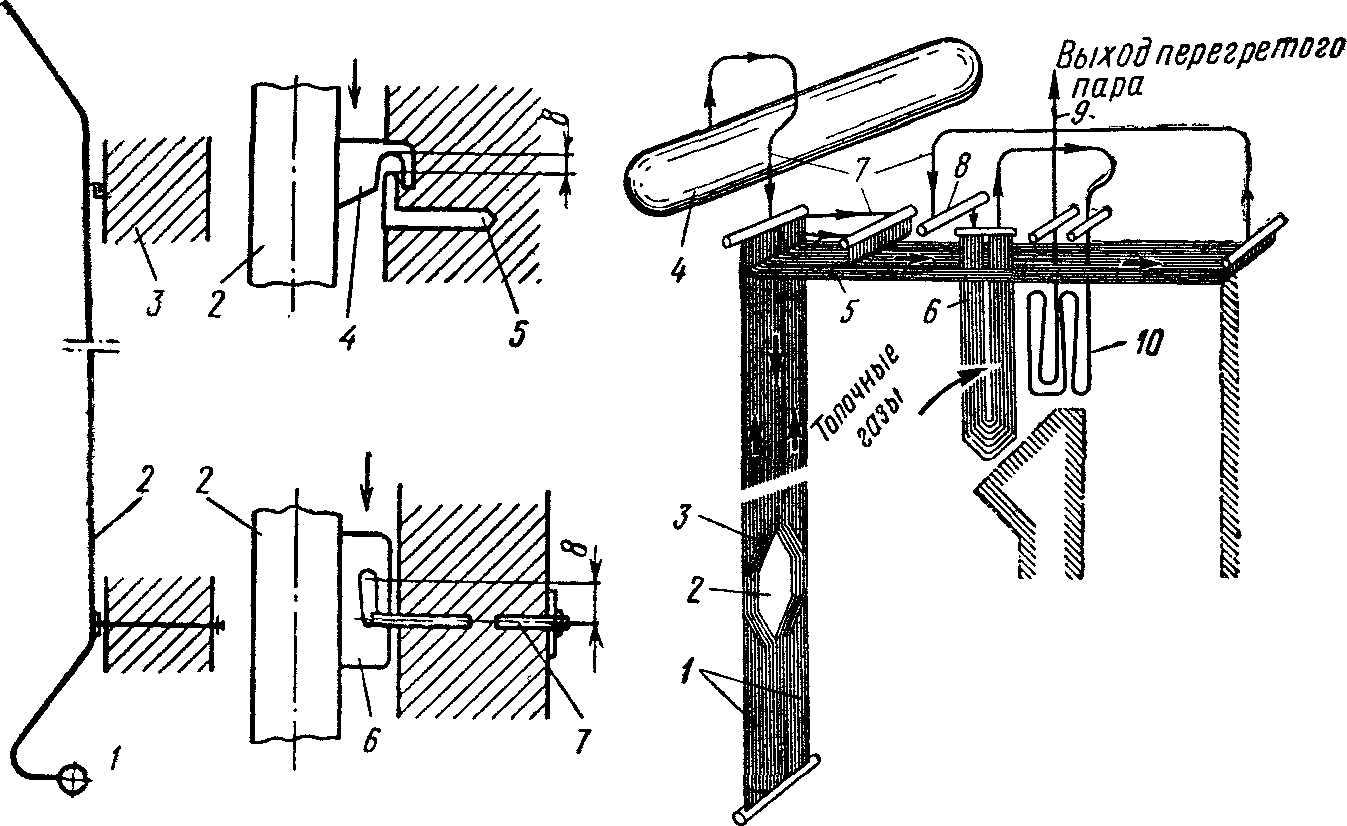

В особо тяжелых условиях работают последние по ходу пара змеевики пароперегревателя, т. е. змеевики с наиболее высокой температурой пара (рис. 17). Эти змеевики изготовлены из так называемой теплоустойчивой стали, которая может работать при повышенной температуре.

Регуляторы температуры пара.

Колебания нагрузки котла вызывают изменение температуры пара, выходящего из пароперегревателя. Это нарушает нормальную работу паровой турбины. Поэтому пароперегреватели снабжают регуляторами перегрева пара, чтобы поддерживать постоянную температуру выходящего пара. Регуляторы перегрева пара могут быть поверхностные (см. рис. 17) или вспрыскивающие (рис. 18).

Рис. 17. Поверхностный регулятор перегрева:

1 — головка регулятора, 2 — фланцевое соединение, 3 — коллектор, 4 — штуцер входа пара, 5 — змеевики охлаждающей воды, 6, 11 — перегородки, 7 — выход пара из регулятора, 8 — защитная рубашка, 9 — вход охлаждающей воды, 10 — выход воды (коллектор)

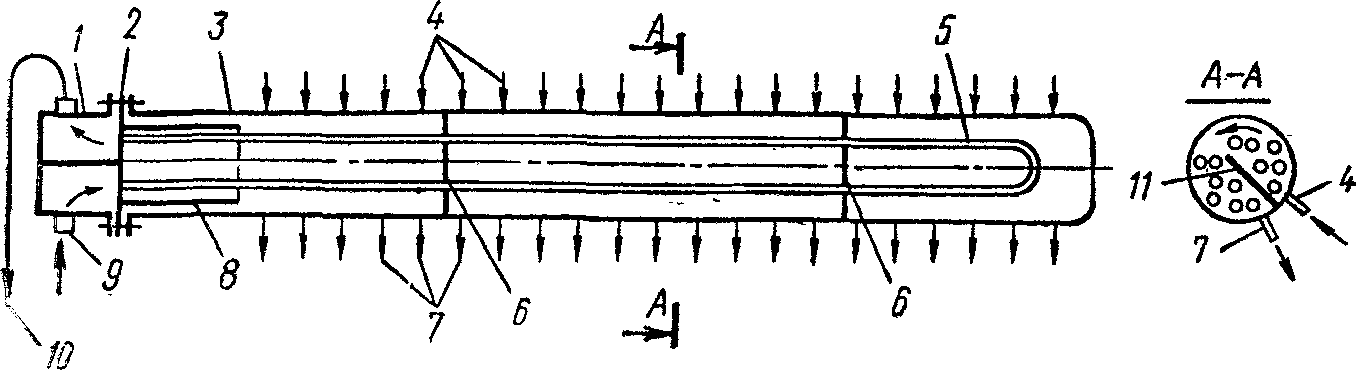

Рис. 18. Впрыскивающий регулятор перегрева:

1 — паропровод, 2 — защитная рубашка, 3— штуцер подвода воды, 4 — впрыскивающая насадка

Поверхностный регулятор обычно размещается во входном коллекторе пароперегревателя (см. рис. 17). В этом коллекторе 3 по всей его длине размещаются змеевики 5 из стальных труб диаметром 28X3 мм. К штуцерам 4 и 7 коллектора приварены змеевики пароперегревателя. По штуцерам 4 пар входит в коллектор, охлаждается, омывая змеевики 5 регулятора, и выходит из коллектора по штуцерам 7. Через коллекторы 3 в змеевики 5 поступает охлаждающая пар вода (обычно питательная). Охлаждающая вода из змеевиков 5 поступает в коллекторы 10 и используется для питания котла.

Впрыскивающий регулятор перегрева (рис. 18) также представляет собой коллектор пароперегревателя, в котором размещено устройство для распыления и впрыска воды.

Рис. 19. Схема включения паропарового теплообменника парогенератора ΤΙΊ-92:

1, 2 — ширмы первичного пароперегревателя, 3 — регулирующий клапан, 4—паропроводы подачи и отвода первичного пара, 5 — паропаровой теплообменник, 6 — паропровод к паропаровому теплообменнику, 7 — паропровод к вторичному пароперегревателю, 8 — место впрыска воды для регулирования температуры вторичного пара, 9 — выход пара из вторичного пароперегревателя, 10 — вторичный пароперегреватель

Попадая в среду пара, распыленная вода испаряется за счет отнятия тепла пара, который при этом охлаждается. При впрыскивающих регуляторах перегрева пара изменение его температуры происходит через несколько секунд, в поверхностных регуляторах температура пара так быстро не меняется — для этого требуется 1—2 мин.

Для пароперегревателя, в котором осуществляется промежуточный перегрев частично отработавшего в турбине пара, температура регулируется при помощи парового теплообменника. При этом температура пара промежуточного перегрева повышается за счет подогрева его первичным паром, температура которого снижается. Такая необходимость возникает при пониженной нагрузке парогенератора.

На рис. 19 показана схема включения паропарового теплообменника: первичный пар, получив некоторый перегрев в ширмах 1 пароперегревателя, поступает в змеевики теплообменника 5, пройдя которые и отдав некоторое количество тепла вторичному пару, направляется в ширмы 2 и далее на выход из парогенератора. В полость теплообменника по трубопроводу 6 поступает для подогрева пар, частично отработавший в турбине. После повышения своей температуры в теплообменнике, вторичный пар поступает в змеевики вторичного (конвективного) пароперегревателя 10, а затем направляется обратно в турбину для дальнейшего использования.

Водяные экономайзеры предназначены для подогрева и частичного испарения питательной воды парогенераторов, чтобы облегчить парообразование в трубах экранов. Конструктивно водяные экономайзеры схожи с пароперегревателями, но змеевики у них расположены горизонтально (рис. 20, а—г). Температурные условия работы экономайзеров намного легче, чем пароперегревателей, но при многозольных топливах в экономайзерах наблюдается золовой износ участков змеевиков. В некоторых случаях для предупреждения золового износа у змеевиков устанавливают защитные листы, перегородки и т. п.

Змеевики водяных экономайзеров изготовляют из труб диаметром 38, 32 и 28 мм. Начинают изготовлять змеевики из труб диаметром 25 мм.

Рис. 20. Водяные экономайзеры крупных пылеугольных парогенераторов:

а — парогенераторов 500 т/ч, б, в — парогенераторов 950 т/ч, г — узел крепления труб экономайзера к опорным трубам; 1 — коллектор, 2— змеевик, 3 — подвеска змеевиков, 4 — опорная стойка змеевиков, 5 — обмуровка, 6 — люк, 7 — опорная балка, 8 — гребенка из жаропрочной стали, 9 — опорные трубы, 10 — опорные кронштейны

Витки змеевиков связаны стойками, опирающимися на специальные пустотелые балки, обычно охлаждаемые воздухом изнутри.

В экономайзерах современных котлов коллекторы расположены внутри газохода, что предотвращает присос воздуха в местах прохода труб змеевиков через обмуровку. Крепление змеевиков осуществляется при помощи вертикальных опорных стоек или подвесок, нагрузка через которые передается горизонтальным опорным балкам 7, охлаждаемым воздухом (рис. 20, а), или сборным коллекторам, находящимся в газоходе (рис. 20, б и в). Иногда трубы змеевиков верхних пакетов, находящихся в зоне наиболее высокой температуры, опираются на кронштейны 10, приваренные к вертикальным опорным трубам 9, охлаждаемым водой (рис. 20, г). Водяной экономайзер часто устанавливают между отдельными частями (ступенями) воздухоподогревателя.

Воздухоподогреватели предназначены для подогрева воздуха, который затем используется для полного сгорания топлива. Наиболее распространенными являются воздухоподогреватели трубчатого типа (рис. 21, а). Внутри труб проходят горячие дымовые газы — продукты горения, а снаружи трубы омываются воздухом, который нагнетает дутьевой вентилятор.

Для мощных котлов устанавливают регенеративные вращающиеся воздухоподогреватели (рис. 21, б), которые занимают в 4—5 раз меньше места, чем трубчатые, а кроме того, для их изготовления требуется меньше металла. Эксплуатация и монтаж регенеративных вращающихся воздухоподогревателей сложнее, и обычно они имеют при эксплуатации повышенный присос воздуха через уплотнения.

Рис. 21. Воздухоподогреватели:

а — трубчатый, б — регенеративный вращающийся; 1, 7 — перепускные короба для воздуха, 2 — компенсатор, 3 — место для установки водяного экономайзера, 4 — вход газов, 5 — верхние секции, 6— выход нагретого воздуха, 8— компенсатор перепускного короба, 9— нижние секции, 10— вход воздуха, 11 — выход газов, 12— вал ротора, 13 — верхний подшипник, 14— электродвигатель с редуктором, 15 — плита радиального уплотнения ротора, препятствующего перетеканию воздуха в газовый поток, 16 — наружное (периферийное) уплотнение ротора, 17 — ротор, 18— кожух воздухоподогревателя

Вращающийся воздухоподогреватель состоит из цилиндра, который посажен на вертикальный вал и медленно вращается вместе с ним. Вращение цилиндру передается от электродвигателя через редуктор, ведущую шестерню и зубчатый венец, укрепленный на цилиндре.

Полость цилиндра разделена на секторы, в которых заложены нагревательные листы. К одной половине цилиндра сверху подходит короб горячих газов от котлоагрегата. Газы проходят через секторы в половине цилиндра сверху, нагревают листы и отводятся из половины цилиндра вниз по коробу в дымосос.

К другой половине цилиндра по коробу дутьевым вентилятором снизу подается воздух, который проходит секторы половины цилиндра и отводится сверху по коробу в топку.

При медленном вращении цилиндра воздухоподогревателя нагревательные листы в секторах сначала отнимают тепло от потока продуктов сгорания, а затем отдают это тепло потоку воздуха, нагревая его до определенной температуры.

Обмуровка. Каждый парогенератор вместе с топкой заключен в обмуровку, которая обеспечивает надежную тепловую изоляцию его от окружающего воздуха и сводит к минимуму потери тепла. Кроме того, обмуровка позволяет создавать в топке и газоходах разрежение2, обеспечивающее движение продуктов сгорания по газоходам агрегата.

В котлах ранней конструкции внутреннюю сторону обмуровки, называемую футеровкой, выполняли из огнеупорных материалов толщиной в один или половину кирпича. Наружную сторону обмуровки (облицовку) делали из красного кирпича толщиной в полтора кирпича.

Для прочности футеровку кладут вперевязку с облицовкой, т. е. ряды огнеупорного кирпича связывают со стенкой из красного кирпича.

Общая толщина обмуровки (футеровки с облицовкой) в ранних конструкциях составляла 630 мм (или два с половиной кирпича), иногда ее уменьшали до 510 мм (или в два кирпича), такая обмуровка, называемая тяжелой, сохранилась у немногих котлов небольшой паропроизводительности.

В агрегатах большой паропроизводительности обмуровка (футеровка) защищена от воздействия топочных газов и пламени часто расположенными трубами экрана, которые воспринимают основную часть лучистой теплоты горящего топлива. Это позволяет уменьшить толщину огнеупорной футеровки до 120 мм, а облицовку из красного кирпича заменить слоями высококачественных теплоизоляционных материалов: слоем диатомитового кирпича толщиной в половину кирпича (120 мм) и слоем изоляционных плит из совелита, асбоцемента или матрацев из шлаковой ваты толщиной 50—100 мм. В отличие от тяжелой такая обмуровка называется облегченной.

2 В парогенераторах с наддувом создается давление.

Облегченная обмуровка не обладает такой устойчивостью и прочностью, как тяжелая, выполняемая в виде стен. Поэтому участки облегченной обмуровки крепят к балкам и щитам каркаса. Для повышения плотности (непроницаемости) обмуровки и ее прочности наружный слой изоляции закрывают стальными листами (обшивкой) толщиной 2—3 мм. Эти листы приваривают к каркасу.

В парогенераторах большой паропроизводительности вместо огнеупорного кирпича используют хромитовую массу или огнеупорный бетон, которые накладываются на трубы экрана (рис. 22).

Рис. 22. План (разрез) стены натрубной обмуровки:

1 — термоизоляционный бетон, 2 — хромитовая масса, 3— трубы экрана, 4 — стальные сетки, 5 —совелитовые плиты, 6 — двухслойная штукатурка

Такая обмуровка, укрепленная на трубах, носит название натрубной, она легче кирпичной, дешевле и прочнее, но на ее укладку требуется значительно больше труда и времени.

Вместо стальной обшивки натрубную обмуровку выполняют со штукатуркой по стальной сетке, а снаружи штукатурку покрывают газонепроницаемой обмазкой.

Гарнитура.

Устройства по обслуживанию парогенераторов при эксплуатации и наблюдению за работой называются гарнитурой. Гарнитура размещается на обмуровке топки, на стенах газоходов и каркасе. К ней относятся лючки-гляделки, шлаковые и золовые затворы, предохранительные взрывные клапаны, лазовые дверцы, обдувочные и смывные аппараты для очистки (обдувки, обмывки) трубной системы.

К гарнитуре относятся различные чугунные детали для крепления фасонных кирпичей и плит обмуровки агрегатов средней и малой паропроизводительности ранних конструкций.