Общие сведения.

Машины теплосиловых установок имеют ротор. Ротор состоит из вала и насаженных на него и вращающихся вместе с ним деталей (полумуфт, рабочих колес вентиляторов и дымососов или полумуфт, дисков, билодержателей, бил молотковых мельниц и др.). Обычно масса каждой детали ротора неравномерно распределена относительно его геометрической оси (оси вращения) и центр тяжести детали не всегда расположен на ее оси вращения.

Неравномерное распределение материала увеличивается при наличии сварных швов в деталях, а также при неточностях изготовления. Материал вала также не всегда однороден, а поэтому тоже может по массе неравномерно располагаться относительно оси вращения. Таким образом, ротор в целом может иметь неравномерное относительно оси вращения распределение материала по массе и его центр тяжести не будет расположен на этой оси, т. е. по массе ротор не будет уравновешен относительно оси вращения. Такая неуравновешенность ротора или его деталей называется небалансом.

При вращении ротора небаланс вызывает появление радиально направленной возмущающей силы. Эта сила стремится вырвать вал вместе с укрепленной на нем деталью из подшипников. Возмущающая сила все время меняет свое направление, оставаясь радиальной, поэтому ее действие на подшипники переменно по направлению. Такое действие неизбежно приводит к вибрации всей машины.

Детали машины при вибрации испытывают удары, толчки и перегрузку, что вызывает ускоренный общий износ, нарушение центрирования и креплений, а это в свою очередь еще более усиливает вибрации.

Чтобы устранить возмущающую силу, ротор уравновешивают, т. е. устраняют его небаланс. Операции по устранению небаланса называют балансировкой.

В зависимости от того, как расположен небаланс относительно оси вращения, различают статическую и динамическую неуравновешенности вращающихся масс.

Статическая неуравновешенность наблюдается в тех случаях, когда центр тяжести ротора не расположен на оси вращения (рис. 117, а, б). В этом случае при вращении ротора возникает неуравновешенная (возмущающая) сила Сц, определяемая по формуле

![]() (11)

(11)

где Сц — возмущающая сила, кгс; Q — масса, сосредоточенная в центре тяжести, кг; п — частота вращения, об/мин; R — радиус вращения фактического центра тяжести ротора (эксцентриситет), см.

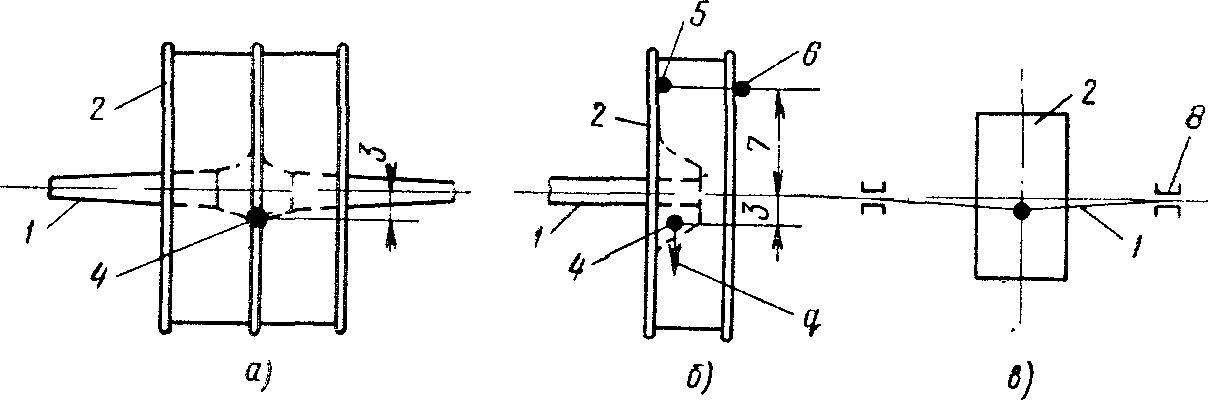

Рис. 117. Статический небаланс ротора:

а — ротор дымососа, б — ротор вентилятора одностороннего всасывания, в — изгиб вала при вращении, когда центр тяжести ротора не лежит на его оси; 1 — вал, 2— крыльчатка, 3— расстояние от центра тяжести ротора до оси вращения, 4 — центр тяжести ротора, 5 — точка подвешивания уравновешивающего груза, 6 — неправильное положение уравновешивающего груза, при котором ροтορ будет статически отбалансирован, но в нем возникнет динамическая неуравновешенность, 7 — расстояние центра подвешивания груза до оси вращения, 8 — подшипник

Возмущающая сила Сц будет изгибать вал при вращении (рис. 117, в), в результате чего вал будет стремиться вырваться из подшипников, что в свою очередь вызовет вибрацию вала, подшипников и всего механизма. Чем больше возмущающая сила, тем большую вибрацию она вызовет.

Поясним понятие неуравновешенности следующим примером. Предположим, что имеется ротор дымососа, отбалансированный относительно оси вращения, т. е. вся масса ротора уравновешена. Масса ротора 600 кг, а частота вращения 1500 об/мин.

Если на одной из лопаток рабочего колеса наплавить металл массой 0,25 кг, то масса ротора получит неуравновешенность (небаланс) такой же величины. Если расстояние наплавки от оси вращения равно 80 см, то возмущающая сила, действующая на вал при вращении, будет равна

![]()

что в 1800 раз больше массы наплавленного на лопатку металла (0,25 кг).

Таким образом, небаланс всего лишь 0,25 кг, расположенный на расстоянии 800 мм от оси вращения при частоте вращения 1500 об/мин, вызывает возмущающую силу 450 кгс, которая будет изгибать вал и вырывать его из подшипников.

Чтобы отбалансировать ротор, нужно на том же расстоянии (800 мм) от оси, но в диаметрально противоположном направлении наплавить 0,25 кг металла. После этого ротор окажется отбалансированным и никакой возмущающей силы при его вращении возникать не будет.

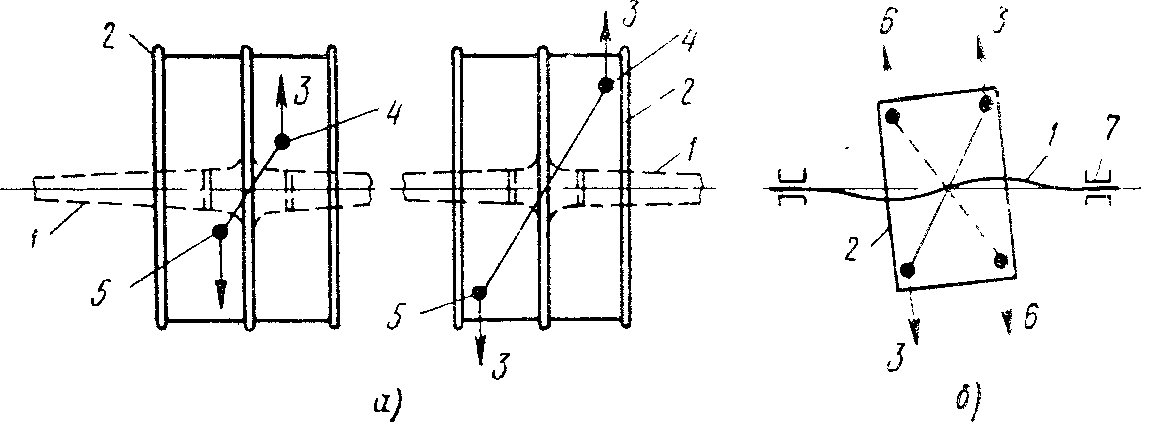

Рис. 118. Динамическая неуравновешенность ротора:

а — расположение центров тяжести верхней и нижней половин ротора, при которых возникает динамическая неуравновешенность, б — схема изгиба вала при динамической неуравновешенности; 1 — вал, 2 — крыльчатка дымососа, 3 — неуравновешенность половины ротора, 4 — центр тяжести верхней половины ротора, 5 — центр тяжести нижней половины ротора, 6 — уравновешивающие грузы, 7 — подшипники

Величину и расположение небаланса на крыльчатке находят при выполнении так называемой статической балансировки.

Динамическая неуравновешенность наблюдается тогда, когда неуравновешенные массы ротора дают две возмущающие силы, одинаковые по величине, но противоположно направленные и расположенные, например на разных торцах крыльчатки (рис. 118, а, б). При этом может оказаться, что общий центр тяжести ротора расположен на оси вращения, т. е. статически ротор уравновешен.

При динамическом небалансе на вращающийся ротор будет действовать пара возмущающих сил, изгибающая вал и стремящаяся вырвать его из подшипников. Направление пары сил будет непрерывно изменяться при вращении ротора, вследствие чего на подшипники механизма будет действовать сила, меняющая направление, и механизм будет вибрировать.

Динамическую неуравновешенность может иметь ротор, у которого по обоим торцам в одной и той же плоскости, проходящей через ось ротора, но в диаметрально противоположных точках на равных расстояниях от оси находятся одинаковые неуравновешенные массы. Такую неуравновешенность можно выявить только при вращении ротора, так как общий центр тяжести ротора расположен на его оси, и только при вращении обе неуравновешенные массы образуют пару возмущающих сил переменного направления.

Следовательно, статически отбалансированный ротор в некоторых случаях может иметь динамическую неуравновешенность. Выявление и устранение динамического небаланса называется динамической балансировкой.

Широкие рабочие колеса могут иметь динамический небаланс, а узкие колеса динамического небаланса практически не имеют. Таким образом, ротор с широким колесом или с несколькими узкими колесами необходимо подвергать на заводах-изготовителях статической и динамической балансировкам, а при наличии только одного узкого колеса на роторе практически достаточно только одной статической балансировки.

Если по ширине рабочего колеса ротор может иметь динамический небаланс, то предварительно его необходимо отбалансировать статически. Если не выполнить его условие, то балансировать ротор динамически будет значительно сложнее.

Статическая балансировка выполняется по указанию мастера. Обнаружить и устранить статический небаланс помогает стремление ротора самоустанавливаться в устойчивое положение, когда центр тяжести его располагается внизу. Следовательно, если уложить ротор шейками на параллельные или шариковые опоры, то он повернется так, что тяжелая часть окажется внизу. При этом, чем меньше будут силы трения, препятствующие вращению ротора в приспособлении (на параллелях или в опорах), тем меньший небаланс можно будет обнаружить этим способом.

Иными словами, чувствительность балансировочного приспособления определяется силами трения при качении шеек ротора в этом приспособлении.

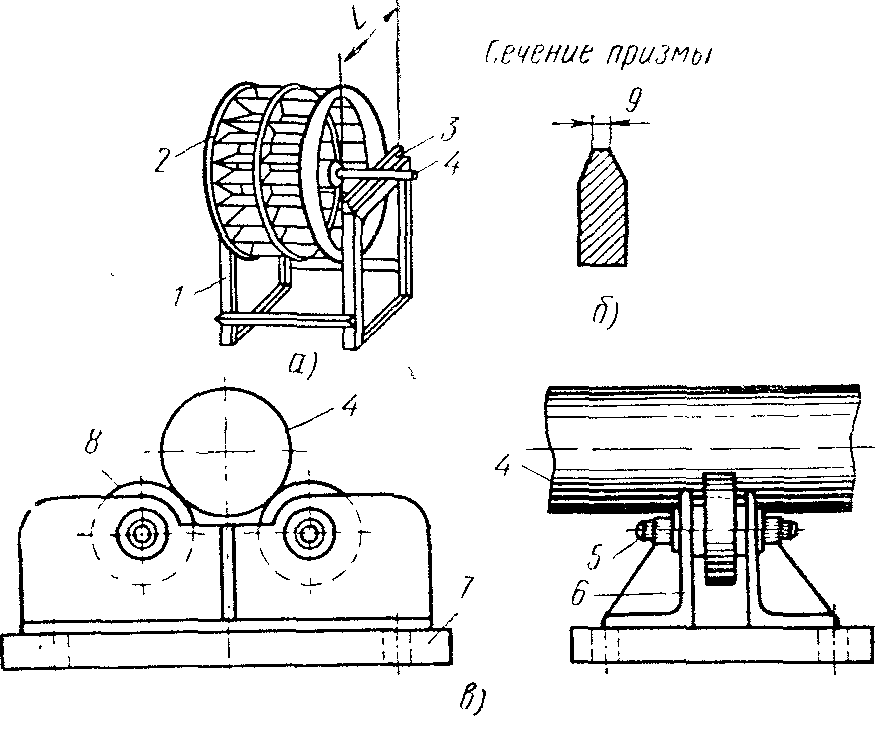

Для статической балансировки применяют приспособления (станки) с призмами или с шарикоподшипниками (рис. 119, а—в). Приспособление с шарикоподшипниками изготовить легче и операции балансировки на них выполнять проще, но точность балансировки на приспособлении с призмами выше.

Балансировку выполняют тем тщательнее и точнее, чем большую частоту вращения имеет ротор и чем больше диаметр вращающейся детали.

Статическая балансировка на призмах.

Призмы балансировочного станка изготовляют из твердой стали (не ниже Ст6) и закаливают. Хорошие результаты дает применение призм, изготовленных из рельсов. Рабочую поверхность каждой призмы пришабривают по контрольной линейке, чтобы она соответствовала 9-му классу шероховатости![]() Проверить класс шероховатости обработки призм можно по ребру контрольной линейки на просвет или по следам краски. Профиль призм должен быть выполнен согласно рис. 119, б. Длина каждой призмы должна составлять 1,2—1,5 м.

Проверить класс шероховатости обработки призм можно по ребру контрольной линейки на просвет или по следам краски. Профиль призм должен быть выполнен согласно рис. 119, б. Длина каждой призмы должна составлять 1,2—1,5 м.

Ширина рабочей поверхности призмы для легких (до 500 кг) роторов составляет 5—7 мм, для средних (600—1500 кг) — 10—12 мм и для тяжелых (2000—2500 кг) — 15—20 мм.

Рис 119. Приспособления для статической балансировки роторов: а — с призмами, в — с шарикоподшипниками; б — профиль призмы; 1 — каркас, 2 — крыльчатка, 3 — призма, 4 — зал ротора, 5 — ось шарикоподшипника, 6 — уголок, 7 — плита, 8 — шарикоподшипник, 9 — рабочая поверхность призмы

Призмы устанавливают на прочные и очень жесткие стальные козлы или специальный жесткий каркас, тщательно выверив их уровнем по длине и в поперечном направлении. Уклон допускается не более 1 мм на 10 м (1 : 10 000). Чтобы призмы не прогибались под массой ротора, их укладывают на сплошное бетонное основание или на жесткую стальную балку станка. Станок прочно укрепляют на фундаменте.

Рабочие поверхности призм выверяют на параллельность с точностью до 2 мм на 1 м длины призмы. Для этого на призмах кернами отмечают одинаковые длины, после чего, выравнивая диагонали между кернами на призмах, добиваются параллельного их расположения.

Расстояние между осями призм должно быть равно расстоянию между подшипниками ротора. На концах призм устанавливают прочные ограничители для предохранения ротора от скатывания и падения.

Для выверки станка обычно пользуются контрольной линейкой и ватерпасом с ценой деления 0,1 мм на 1 м длины; точность выверки — одно деление ватерпаса. Овальность или конусность шеек, которыми вал будет опираться на призмы, не должны превышать 0,05 мм, иначе трудно выполнить балансировку с достаточной точностью.

Перед использованием балансировочного приспособления призмы насухо вытирают чистой тряпкой и слегка смазывают жидким маслом.

Ротор очищают от грязи и укладывают на станок очень осторожно, чтобы не помять шейки вала о кромку призмы. Опуская ротор, выравнивают его шейки по уровню и по призмам, чтобы вал коснулся их одновременно.

После установки на станок ротор перекатывают по призмам в нескольких положениях проверяют уровнем (который укладывают поочередно на шейки вала и на призмы), нет ли прогибов призм и горизонтальны ли их рабочие поверхности в продольном и поперечном направлениях под нагрузкой.

После контрольной проверки призм под нагрузкой ротор перекатывают на середину станка и устанавливают так, чтобы ось вала была перпендикулярна призмам. Такое положение вала контролируют по отсутствию опережения (забегания) какого-либо конца вала при его пробном качении на призмах. Чем выше точность выверки призм и положения ротора на призмах, тем выше точность балансировки.

Статическую балансировку выполняют в два этапа: сначала выявляют и устраняют явный небаланс, а затем находят корректирующий груз, устраняющий влияние трения качения ротора по призмам и его инерцию.

Устранение явного небаланса.

Вначале проверяют, имеет ли ротор небаланс. Для этого ротор несколько раз перекатывают по призмам и оставляют в покое в различных положениях. Всякий раз, когда ротор займет устойчивое положение, при помощи отвеса находят его самую нижнюю точку, которую отмечают мелом (рис. 120, а). Из-за неизбежных погрешностей выверки призм, неточностей обработки шеек и других дефектов устойчивые положения ротора могут несколько не совпадать; таким образом получают несколько меток, указывающих так называемые «тяжелые точки».

Истинным положением «тяжелой точки» ротора будет середина между крайними метками.

Если предоставленный самому себе ротор не повернется на призмах, то его легкими толчками несколько раз вращают в какую- либо сторону. Если при остановке ротора внизу всегда будет находиться одно и то же место, то оно и будет «тяжелым». Тяжелая часть или тяжелая точка обозначается знаком + (плюс), а противоположная — знаком — (минус).

Если ротор каждый раз будет останавливаться в различных положениях, это значит, что он находится в состоянии безразличного равновесия и явный небаланс отсутствует.

Перед каждым новым толчком ротор возвращают в исходное положение, которое определяют по меткам, нанесенным на крыльчатке и на призмах.

После того как будет определено и на торце крыльчатки отмечено положение небаланса, приступают к уравновешиванию ротора. Для этого повертывают ротор на призмах так, чтобы диаметр, на концах которого обозначены мелом знаки (+) и (—), расположился горизонтально. Затем на диаметре, помеченном знаком (—), подвешивают такой груз, который удерживал бы ротор от поворота, т. е. уравновешивают его; массу груза определяют подбором.

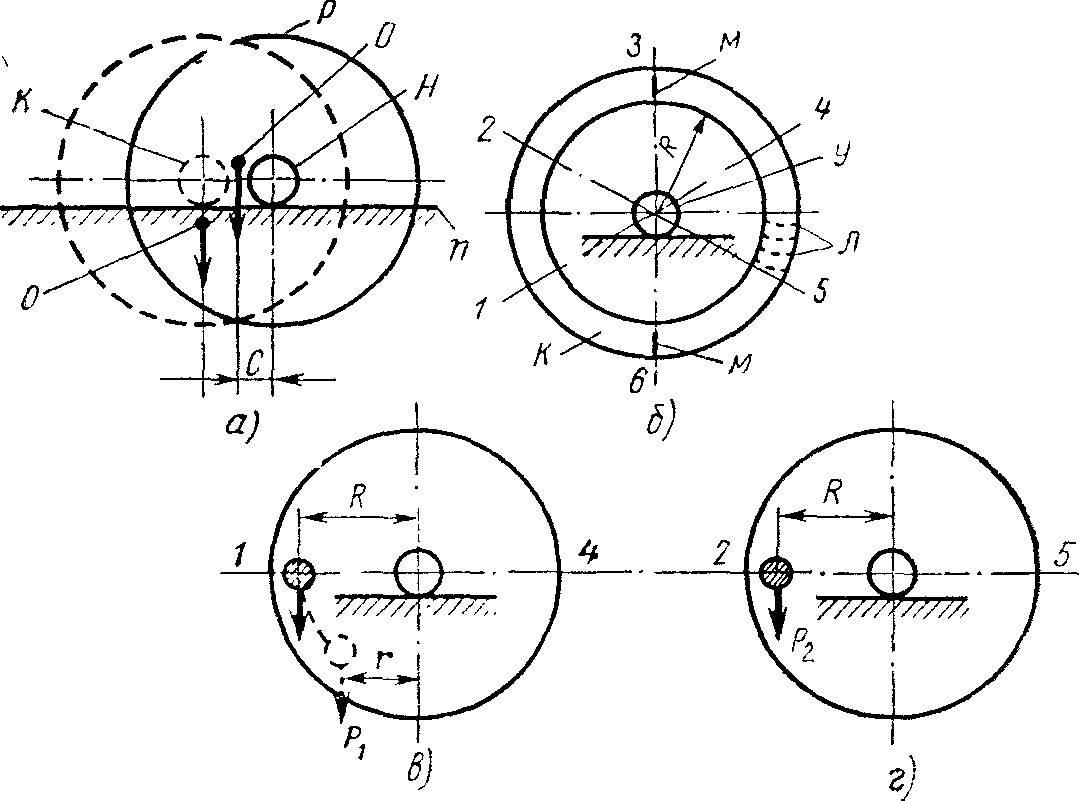

Рис. 120. Неуравновешенный ротор на параллелях:

а — самопроизвольное перекатывание ротора (п — параллель, р — рабочее колесо с центром тяжести о, не совпадающим с геометрическим центром, н — начальное положение вала рабочего колеса, к — конечное положение, в которое вал перекатился под влиянием силы тяжести рабочего колеса и эксцентриситета с приложением этой силы); б — торец рабочего колеса вентилятора, размеченный радиальными лучами на 6 разных частей (м — метки по отвесу на успокоившемся колесе, к — колесо, у — вал, л — лопатка); в — рабочее колесо в первом положении, когда диаметр, обозначенный цифрами 1—4, горизонтален, г — рабочее колесо во втором положении, когда диаметр, обозначенный цифрами 2—5, горизонтален

Для контроля полученной уравновешенности окружность колеса делят на 6—8 частей и мелом проводят соответствующие радиусы (рис. 120, б). Затем, вращая ротор в одном и том же направлении, последовательно устанавливают его так, чтобы первый, затем второй и т. д. (рис. 120, в, г) радиусы заняли горизонтальное положение. Убедившись в неподвижности ротора, ему сообщают легкий толчок и еще раз убеждаются, что ротор находится в состоянии безразличного равновесия (останавливается в произвольном положении).

Если окажется, что ротор не имеет состояния безразличного равновесия, то подбором и укреплением груза (методом, изложенным выше) корректируют полученные результаты и добиваются равновесного положения ротора на призмах в любом положении.

В качестве временного уравновешивающего груза используют струбцинки, полоски свинца и др.

На крыльчатках одностороннего всасывания временные грузы прикрепляют к среднему диску со стороны подшипников или к лопатке в месте стыка с диском. Для крыльчаток двустороннего всасывания грузы укрепляют на среднем диске с обеих его сторон.

После окончания балансировки временный груз снимают, взвешивают его и изготовляют постоянный груз. Постоянный груз выполняют в виде сегментной пластины, а при его взвешивании учитывают массу электродов, расходуемых на приварку.

При переносе постоянного груза на другой радиус его масса изменяется обратно пропорционально расстоянию от оси вращения:

![]() (12)

(12)

где Пп — масса постоянного уравновешивающего груза, г; Лв — масса временного уравновешивающего груза, г; r —радиус окружности, на которой устанавливался временный груз, см; R —радиус окружности, на которой предполагается установить постоянный груз, см.

Неуравновешенность устраняют вырубкой металла на «тяжелой» стороне вместо приварки груза на «легкой». Эту операцию выполняют только под руководством мастера.

Для определения корректирующего груза используют ранее сделанную разметку окружности на торце балансируемой детали (см. рис. 120, б). На торцовой поверхности крыльчатки выбирают окружность радиусом R, удобную для подвешивания грузов. Эта окружность может быть той же самой, на которой подвешивались грузы при первичном уравновешивании ротора.

Поставив крыльчатку в первое положение так, чтобы диаметр 1—4 занял горизонтальное положение (см. рис. 120, в), на плече R осторожно подвешивают грузы, начиная с 5 г (5, 10, 15 т и т. д.) до тех пор, пока ротор не выйдет из равновесия и не повернется на некоторый угол. Массу груза Pi, при котором ротор вышел из равновесия, записывают в таблицу. В процессе балансировки грузы P1, Р2, Р3 и т. д. (см. рис. 120, в, г) подвешивают только, с одной стороны, справа или слева от вертикальной оси, проходящей через центр вала.

При правильном подборе груза для каждого положения ротора последний только выйдет из положения равновесия, а затем остановится, так как по мере поворота плечо R подвешенного груза Р уменьшается (см. рис. 120, в) до r, в то время как сопротивление сил трения при качении шеек по призмам остается постоянным. Поэтому следят за тем, чтобы угол поворота ротора при всех операциях был одинаковым и не превышал 15—20°. Этого добиваются подбором массы груза.

Поставив колесо во второе положение так, чтобы диаметр 2—5 занял горизонтальное положение (см. рис. 120, г), подвешивают грузы (как описывалось выше), определяют величину наименьшего груза, при котором ротор выходит из равновесия, и записывают ее. Найденный наименьший груз, выводящий ротор из равновесия, называют «грузом трогания».

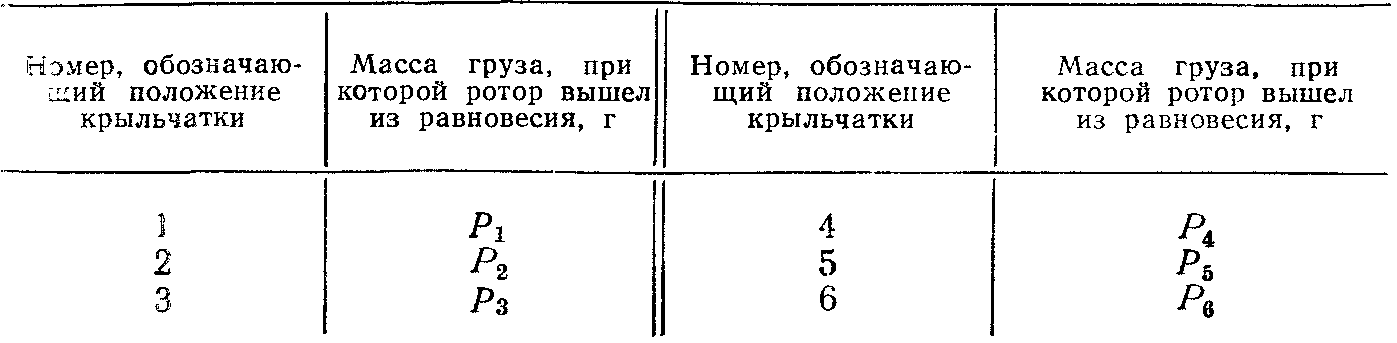

Подобрав грузы для всех шести положений колеса и каждый раз заметив массу груза, выводящего ротор из равновесия, составляют следующую таблицу (табл. 3).

Таблица 3

Форма таблицы для записи массы груза при балансировке

Расстояние h от центра вала до центра груза Р постоянно, а величина найденных «грузов трогания» для шести положений различна.

При правильно проведенных операциях балансировки найденные наибольшая и наименьшая массы «грузов трогания» должны располагаться на противоположных концах диаметра крыльчатки.

Выбрав из таблицы самую большую и самую малую массу груза P1, находят величину поправочного груза Р по формуле

![]() (13)

(13)

Этот груз должен быть закреплен на диске на радиусе R со стороны Рнаиб (+).

По окончании балансировки призмы смазывают техническим вазелином и надевают на них защитные чехлы.

Выше указывалось, что статически балансировать ротор целесообразнее в сборе. Однако можно балансировать только одно рабочее колесо на специальной оправке (валу). Например, если центр тяжести ротора консольного типа (см. рис. 120, б) располагается между призмами балансировочного станка, то такой ротор можно балансировать целиком на станке. Если центр тяжести ротора располагается снаружи призм или на одной призме, то такой ротор не может устойчиво лежать на балансировочном станке, поэтому балансировать его в собранном виде невозможно. В подобных случаях балансируют одно рабочее колесо на специальной оправке (залу). Приемы балансировки при этом не изменяются.

Понятие о динамической балансировке

Если при пробном пуске механизма, ротор которого статически отбалансирован, ощущается недопустимая вибрация, вызванная неуравновешенностью ротора, то необходима его динамическая балансировка. Такая необходимость иногда возникает у мельничных вентиляторов, дымососов, молотковых и аэробильных мельниц. Перечисленные машины имеют длинный ротор, весьма чувствительный к динамической неуравновешенности.

Для устранения динамической неуравновешенности производят динамическую балансировку ротора. Ее выполняют, устанавливая ротор на специальный балансировочный станок или когда ротор находится в собственных подшипниках.

Если балансировка производится на станке, то сначала определяют частоту вращения, при которой балансировочные головки станка имеют наибольшие колебания; после этого подбором определяют место расположения груза на роторе и его величину, при которых колебания снижаются до нормы.

Балансировка в собственных подшипниках при рабочей частоте вращения более эффективна и выполняется при использовании специальных балансировочных приборов. Она позволяет учесть все возможные изменения, которые могут произойти с ротором, при номинальной частоте вращения (если он 1500 и выше). Однако она более трудоемка, так как для установки пробного (а потом и постоянного) балансировочного груза необходима разборка и сборка агрегата. При этом требуется 2—3 пуска. В первый пуск замеряют величину вибрации и выполняют необходимые работы для последующего определения места установки балансировочного груза. Второй пуск осуществляют с установленным на роторе в произвольной точке пробным грузом и опять отмечают величину вибрации и замеряют необходимые параметры для определения точного места установки груза. По этим двум пускам подсчетом определяют балансировочный груз и место его установки и третий пуск является поэтому практически проверочным.