Нестабильность (непостоянство) структуры

В металле при температуре 450° С и выше с течением времени происходят существенные изменения структуры, т. е. изменения его внутреннего строения. Структура изменяется тем больше, чем выше температура и продолжительней срок службы.

Наиболее существенными изменениями структуры металла при высоких температурах являются сфероидизация и графитизация, так как эти явления оказывают большое влияние на прочность деталей парогенератора.

Сфероидизация.

Применяемые в котлостроении низкоуглеродистые и низколегированные стали имеют структуру, состоящую из частиц (зерен) феррита и перлита. При правильной термообработке перлит имеет пластинчатую форму. На рис. 75 светлые участки — это зерна феррита, темные — пластинчатый перлит, представляющий собой механическую смесь пластинок того же феррита и цементита.

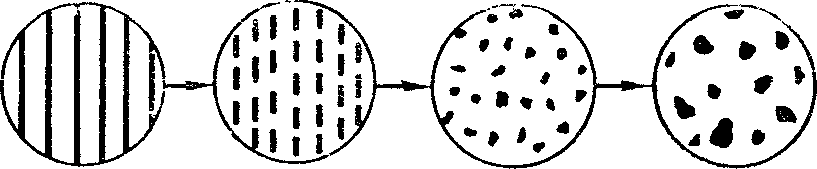

При температурах, превышающих 450°С, длительное время действующих на металл, пластинки цементита, входящие в состав перлита, стремятся изменить свою форму на сферическую (шаровую) (рис. 75) и это явление носит название сфероидизации перлита.

Рис. 75. Схема сфероидизации перлита

Сфероидизация перлита понижает прочность металла, его твердость и особенно сопротивляемость ползучести.

Предшествующая пластическая деформация и внутренние напряжения в металле ускоряют сфероидизацию структуры, поэтому пластически деформированные участки следует отжигать.

Легирование сталей молибденом и хромом повышает устойчивость цементита против сфероидизации, но не устраняет этого явления полностью.

Графитизация.

Содержащийся в стали углерод нормально находится в виде химического соединения — карбида железа. При рабочих температурах выше 475° С происходит распад карбида железа с выделением свободного углерода в виде графита. Это явление носит название графитизации.

Форма и расположение участков с выпавшим графитом (пластинками, гнездами, цепочками) среди основной массы металла могут оказаться такими, что какое-нибудь сечение нагруженной детали окажется недостаточно прочным и деталь разрушится. Случаи графитизации нередко сопровождаются наличием хрупких изломов металла.

Местами наиболее интенсивного развития графитизации являются участки в зоне термического воздействия сварки (т. е. в околошовной зоне), производимой дуговым способом, в самих сварных швах графитизации не наблюдается.

Местные нагревы труб при ремонте или монтаже, а также замачивание участков труб при гибке способствуют развитию графитизации на этих участках. Способствуют графитизации углерод, кремний, никель, алюминий.

Сопротивление графитизации резко повышают добавки в сталь хрома или ванадия.

Тепловая хрупкость

Некоторые низколегированные стали после длительной работы в интервале температур 400—500° С плохо переносят ударные нагрузки, у них наблюдается снижение ударной вязкости после охлаждения. Такое явление называется тепловой хрупкостью. При этом все остальные первоначальные механические свойства этих сталей почти не изменяются. Падение ударной вязкости наблюдается в результате внутренних структурных изменений, происходящих в стали. Эти структурные изменения обычным микроскопическим анализом не обнаруживаются. Падение ударной вязкости металла, когда он находится в интервале рабочих температур 400—500° С, не обнаруживается, а при охлаждении его до обычных ( +20° С) температур выявляется снижение ударной вязкости. Поэтому такие детали нельзя подвергать ударам при ремонте.

Высоколегированные стали аустенитного класса также подвержены тепловой хрупкости.

Практически с явлениями тепловой хрупкости приходится встречаться при эксплуатации фланцевых соединений паропроводов. Шпильки и болты, выполненные из сталей, склонных к тепловой хрупкости, после некоторого периода эксплуатации нередко рвутся при подтягивании в холодном состоянии.

Стали с содержанием до 0,4% молибдена, до 0,3% ванадия и 1,5% хрома при правильной термообработке удовлетворительно работают в области температур 400—510° С и не проявляют склонности к тепловой хрупкости.

Жаропрочность и окалиностойкость

Жаропрочность — способность металла сохранять достаточную прочность в течение длительного времени при высоких температурах. Она характеризуется пределом длительной прочности и пределом ползучести.

Окалиностойкость (жаростойкость) — способность стали сопротивляться окислению (коррозии) при высоких температурах.

Поверхности нагрева, расположенные в топке и газоходах парогенератора, находятся в областях высоких температур, подвержены газовой коррозии с наружной стороны, а внутренняя сторона труб поверхностей нагрева корродирует от взаимодействия с паром или водой. Кроме того, трубы поверхностей нагрева испытывают механические нагрузки от давления рабочей среды. Следовательно, металл труб поверхностей нагрева должен быть жаропрочным и окалиностойким.

Образующаяся при высоких температурах пленка окислов на стенках труб поверхности нагрева называется окалиной, а процесс ее образования — окалинообразованием.

Чтобы сталь была устойчивой против окалинообразования и жаропрочной, необходимо, чтобы на ее поверхности под воздействием высокой температуры образовалась в начальный период эксплуатации плотная, прочная пленка окислов, которая предохранила бы металл от дальнейшего химического разрушения. Для получения такой защитной пленки стали легируют хромом, а жаропрочности добиваются введением молибдена, ванадия и бора. Так получают стали 15ХМ, 12Х1МФ и др. для труб парогенераторов.

Если требуется только высокая окалиностойкость, то сталь легируют: хромом — хромистая сталь; кремнием и хромом — сильхромовая сталь; кремнием, хромом и алюминием — сильхромалевая сталь. Однако эти стали не везде можно применять, так как они не обладают достаточной прочностью в эксплуатации (им свойственна хрупкость).

Релаксация

Релаксация — это явление самопроизвольного перехода под действием высоких температур первоначально созданной упругой деформации в остаточную.

В результате релаксации первоначально созданные напряжения уменьшаются, хотя заданная величина деформации при этом не изменяется. Релаксация наблюдается в шпильках фланцевых соединений при температурах свыше 450° С. При этом упругая деформация растяжения шпилек или болтов частично переходит в пластическую, а общая начальная величина деформации остается постоянной. Именно поэтому и происходит снижение напряжений.

В пределе, когда упругая деформация перейдет в пластическую, напряжение растяжения шпилек или болтов будет равно нулю.

Практически релаксация напряжений крепежных деталей сказывается на ослаблении зажатия прокладки фланцами и соединение становится неплотным. Для поддержания первоначальной плотности крепежные детали периодически подтягивают. После первого подтягивания напряжения в шпильках снижаются значительно медленней, поэтому следующее очередное подтягивание может быть через значительно больший промежуток времени.

Рассмотренные выше явления наблюдаются в металле парогенераторов электростанций. Из-за ползучести размеры некоторых деталей увеличиваются, изменяется структура и свойства деталей, рабочая температура которых равна 450° С и выше. В барабанах, сварных соединениях и крепежных деталях нередко появляются трещины, которые при развитии могут вызвать разрушения. Именно поэтому в целях повышения надежности эксплуатации введены обязательное наблюдение и контроль за качеством металла парогенераторов и трубопроводов. Эти наблюдения и контроль ведут в соответствии с «Инструкцией по наблюдению и контролю за металлом трубопроводов и котлов», а также эксплуатационными циркулярами.