Пластинка из мягкой низкоуглеродистой стали обычно имеет высокую пластичность и ее не удается переломить при нескольких загибах в противоположные стороны. Но если эту мягкую стальную пластинку положить на наковальню и обстучать молотком по поверхности, то в месте обстукивания пластинка переломится с одного перегиба. Получается, что пластичная (мягкая) сталь после обстукивания молотком изменилась и стала хрупкой.

Дело в том, что металлы состоят из мельчайших частиц, нормально занимающих строго определенное положение по отношению друг к другу, т. е. имеющих в нормальном состоянии строго определенное внутреннее строение. Между собой частицы связаны силами внутреннего сцепления. При сильном обстукивании молотком какого-либо места пластинки происходит внутреннее смещение частиц на этом участке, т. е. искажается внутреннее строение, при этом внутренняя связь между частицами становится напряженной; такое состояние называется состоянием наклепа.

После обстукивания пластинки этот участок находится в состоянии наклепа или, как принято говорить, получил наклеп, в результате чего твердость его увеличилась, а пластичность снизилась или, как говорят, материал на этом участке упрочнился.

При очень сильном наклепе искажение внутреннего строения металла может оказаться столь значительным, что нарушится внутренняя связь между частицами металла, в нем появятся мельчайшие трещинки и он окажется негодным к применению. Именно поэтому операции холодной правки, осаживания, расклепывания металла должны производиться осторожными и умеренными по силе ударами, по разным местам, чтобы не вызвать чрезмерный наклеп.

Наклеп появляется не только после ударов, но и при сильном давлении, например, при вальцевании концов труб, холодной гибке труб; в процессе прокатки на вальцах холодные или недостаточно нагретые стальные листы также теряют пластичность. Холодная клепка давлением на машинах, пробивка отверстий, резка ножницами также сопровождаются наклепом.

Наклепа не получится, если металл обрабатывать давлением в нагретом выше определенной температуры состоянии. Для низкоуглеродистой стали такая температура составляет около 860° С. Полученный наклеп можно устранить нагреванием выше определенной температуры (для низкоуглеродистой стали выше 860°С), выдержкой при этой температуре и последующим медленным охлаждением металла. В результате сталь восстанавливает свое первоначальное внутреннее строение и первоначальные свойства. Такое явление называется рекристаллизацией.

Под действием ударов или давления металл может получить наклеп и при этом практически изменить или не изменить свою форму в зависимости от силы ударов или давления. Но если материал изменил свою форму или размеры в холодном состоянии от действия на него нагрузки, то такие изменения обязательно сопровождаются наклепом. Поэтому некоторые изделия после холодной пластической деформации подвергают специальной термической обработке, называемой отжигом, для снятия наклепа.

Металл, получивший наклеп, слабо сопротивляется коррозии. Опыт подтверждает это и устанавливает, что на стальной конструкции, работающей во влажном воздухе, первые очаги коррозионных разъеданий появятся на участках, получивших наклеп в процессе изготовления, т. е. на кромках пробитых отверстий, отрезанных механическими ножницами, на заклепках, расклепанных в холодном состоянии. Скорость коррозии на этих участках также будет значительно выше.

Изменение механических свойств сталей при повышении температуры

Парогенераторы на давление пара не выше среднего, которые не так давно были распространены повсеместно, изготовлены из низкоуглеродистых сталей. Такие стали имеют достаточную прочность и пластичность, а также хорошую свариваемость, обладают удовлетворительными технологическими свойствами и называются котельными сталями. Котельные стали в свое время были всесторонне исследованы, и с рассмотрения этих сталей мы начнем последующее изложение.

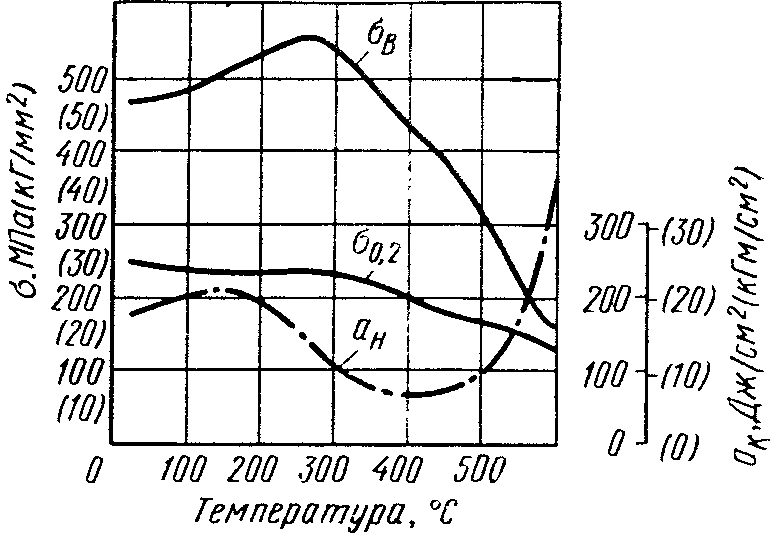

Рис. 74. Влияние температуры на механические свойства стали 20

Механические свойства стали претерпевают изменения при повышении рабочей температуры. На рис. 74 показано изменение механических свойств (σв, σ0,2, ан) стали 20 при повышении температуры с 0 до 600° С.

На рисунке видно, что в интервале рабочих температур 200—300° С предел прочности стали σв несколько увеличивается, но предел текучести σ0,2 понижается при повышении температуры сверх 200° С.

По причине снижения предела текучести σ0,2 детали из низкоуглеродистой стали для работы в области температур свыше 200° С приходится выполнять с увеличенными размерами или применять более прочный металл.

В интервале температур 200—300° С наблюдается некоторое снижение пластичности стали (б). При этом уменьшение пластичности и ударной вязкости (ан) стали в области температур 200—300° С носит название синеломкости, так как после выдержки нагретой до 300°С стали на ее поверхности появляется окисная пленка и поверхность приобретает синий цвет.

Таким образом, котельные стали нежелательно подвергать пластическим деформациям (гнуть, отбортовывать и т. п.) в области температур 200—300° С, так как в этом интервале температур сталь становится менее пластичной (синеломкой).

Не следует подвергать котельные стали пластическим деформациям и в области температур 300—500°С, так как в этом интервале температур у котельных сталей значительно снижается ударная вязкость ан.

Низколегированные стали претерпевают примерно такие же изменения механических свойств, но области повышения предела прочности и понижения пластичности у этих сталей наблюдаются при более высоких температурах.

Значительное повышение температуры сталей вызывает резкое снижение прочности и увеличение пластичности, что используют для обработки металла, нагретого до температур 800—1000° С при гибке, ковке, штамповке и т. п.

При работе сталей в области температур 450° С и выше в них возникает ряд особых явлений: ползучесть, непостоянство (нестабильность) структуры металла, тепловая хрупкость и окалинообразование (химическая коррозия).

Ползучесть и длительная прочность

Ползучестью называется свойство металла медленно и непрерывно пластически деформироваться при высоких температурах под действием длительной нагрузки, даже если эта длительная нагрузка будет значительно меньше предела текучести при данной температуре. Ползучести при высоких температурах подвержены все стали.

При нормальном испытании на разрыв, т. е. при кратковременном воздействии нагрузки и комнатной температуре, металл при разрушении дает удлинение от 20 до 30%, т. е. опасные деформации, предшествующие разрушению, легко обнаруживаются простым глазом. А при разрыве по причине ползучести удлинение металла обычно не превышает 1—8%, т. е. незначительно, и опасные деформации можно обнаружить только путем специальных измерений.

Чем продолжительнее сталь находится под напряжением при высоких температурах, тем меньше будет напряжение, которое способно ее разрушить. Время до разрушения является важнейшим фактором, и оно зависит от напряжения при данной температуре. Напряжение, вызывающее разрыв металла через 100000 ч, носит название длительной прочности.

Явление ползучести есть следствие одновременно идущих процессов упрочнения под действием наклепа и разупрочнения по причине рекристаллизации.

В самом деле, как только произойдет некоторая пластическая деформация металла под нагрузкой, металл получит наклеп и упрочнится, вследствие чего деформация его под неизменившейся нагрузкой должна прекратиться. Но если рабочая температура металла достаточно высока, то в нем возникает явление рекристаллизации и металл разупрочняется, приобретая прежние свойства, т. е. после рекристаллизации вновь возникает пластическая деформация, и процессы повторяются, т. е. имеет место непрерывное увеличение пластической деформации под нагрузкой — ползучесть.

Скорость ползучести тем больше, чем выше напряжение металла и рабочая температура, при этом ползучесть будет проявляться для разных металлов при различных температурах, которые примерно соответствуют температурам рекристаллизации.

Каждому разрушению образца при высоких температурах предшествует остаточная деформация, несмотря на наличие напряжений, меньших предела текучести.

Если удлинение образца в миллиметрах отнести к промежутку времени в часах (начало и конец нагрузки) и к первоначальной длине образца в миллиметрах, то это отношение будет называться средней скоростью ползучести, т. е.

![]() (7)

(7)

где С — средняя скорость ползучести; h — первоначальная длина образца; l2 — длина образца после воздействия нагрузки в течение t, ч; t —интервал времени, в течение которого действовала нагрузка.

В трубах поверхности нагрева парогенераторов и паропроводов ползучесть металла обнаруживают при измерении их наружных диаметров: увеличение диаметра указывает на появление остаточных деформаций.

Для безопасной эксплуатации важное значение имеют систематические измерения диаметров паропроводов и труб пароперегревателей, так как это позволяет своевременно обнаружить предельно допустимые остаточные деформации и предупредить разрыв трубы.

Повышение содержания углерода не увеличивает сопротивления ползучести обычных низкоуглеродистых сталей.

Для повышения сопротивления ползучести применяют легированные стали и специальную термообработку. Легирующие элементы повышают прочность стали при нормальных и высоких температурах и эффективны даже при незначительном их содержании — от 0,5 до 1,5%.

Добавка нескольких легирующих примесей одновременно, например хрома и никеля или хрома и марганца, понижает скорость ползучести до 1% за 100 000 ч работы паропровода.

Чтобы скорость ползучести не превышала заданной величины, необходимо, чтобы напряжение металла не превышало определенной величины. Под условным пределом ползучести (σпл) понимается такое напряжение металла, которое вызывает равномерную скорость ползучести, не превышающую 10-7 мм/мм-ч или 10-5% в час.

Расчет деталей, работающих при высоких температурах, производят исходя из величины длительной прочности и предела ползучести металла.