Назначение и конструкция.

Молотковые мельницы предназначены для размола и одновременной подсушки мягких углей, сланцев и торфа с тем, чтобы сжигать их в топках котлов во взвешенном состоянии. По сравнению с шаровыми барабанными мельницами молотковые более просты, дешевле, но менее надежны в работе.

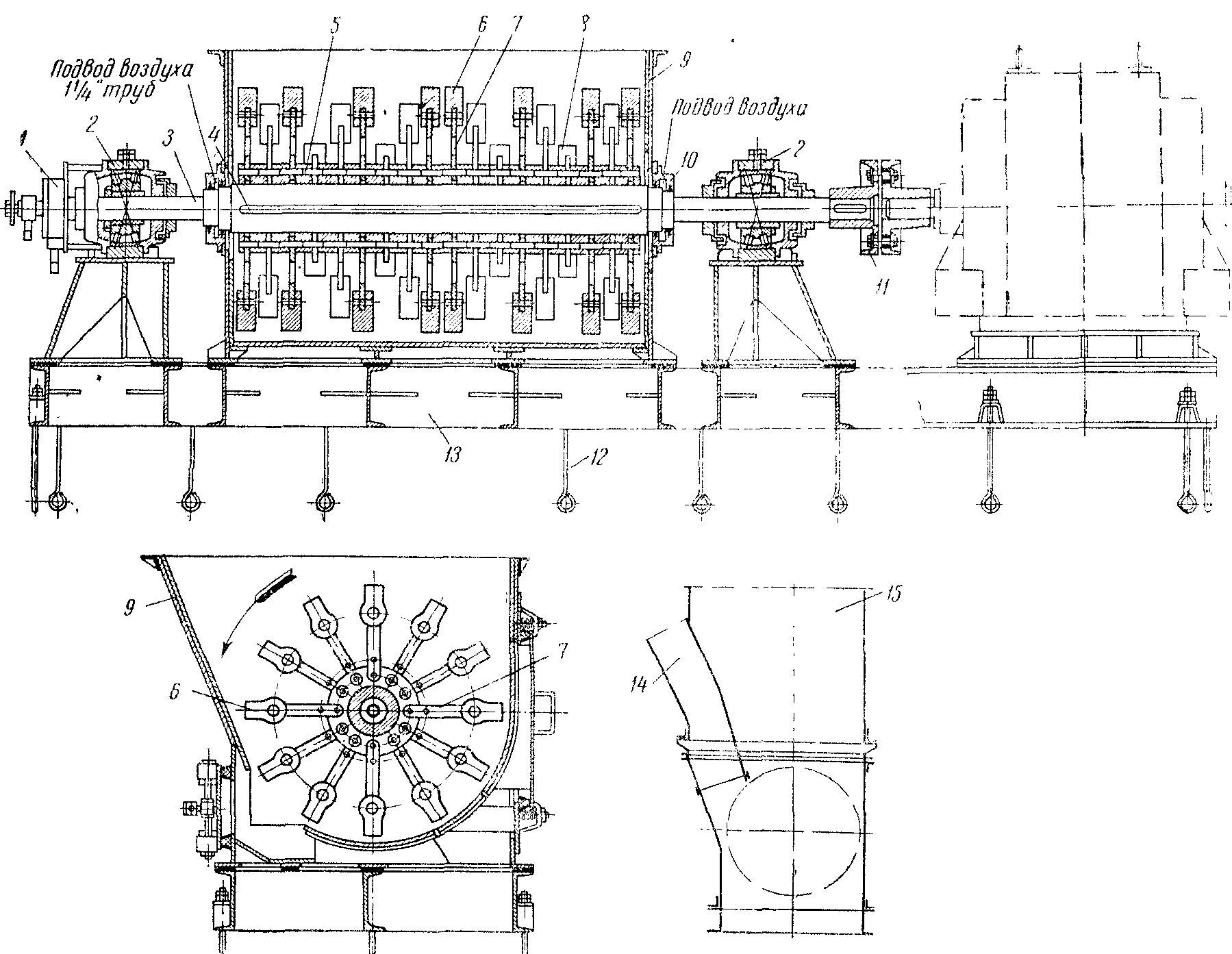

Рис. 140. Молотковая тангенциальная мельница:

1 — устройство для охлаждения вала водой, 2 — подшипник, 3 — вал, 4 — шпонка, 5 — пальцы крепления билодержателей, 6 — било, 7 — билодержатель, 8 — диск, 9 — корпус, 10 — уплотнение прохода вала через стенку корпуса, 11 — соединительная муфта, 12 — анкерные болты, 13 — рама, 14 — течка топлива, 15 — шахта

Мельница (рис. 140) имеет ротор, размещенный в корпусе и покоящийся на подшипниках качения, которые крепятся на специальных стульях. Корпус и стулья подшипников имеют общую фундаментную раму. Электродвигатель в некоторых конструкциях устанавливается на общей раме с мельницей, а иногда имеет самостоятельную раму.

Топливо в кусках (уголь, торф) поступает в мельницу по течке и вводится в корпус в направлении вращения ротора. Ударами бил топливо размельчается и одновременно подсушивается горячим воздухом, поступающим в мельницу по течке (патрубок) вместе с топливом или с торцов корпуса. Топливо, измельченное билами, выносится из корпуса вверх и далее потоком воздуха в сепаратор, а затем в топку, где и сгорает. Крупные частицы топлива падают обратно и снова подвергаются измельчению.

Ротор мельницы состоит из вала, дисков, билодержателей, бил и пальцевой или дробевой полумуфты. Диски насажены на вал с прессовой посадкой и разъемными шпонами. Между дисками на валиках шарнирно прикреплены билодержатели, а к последним в свою очередь на пальцах шарнирно крепятся била.

Корпус внутри защищен броней из стали 70ХЛ, уложенной на асбесте и укрепленной болтами впотай.

Различают мельницы с выемкой ротора: в сторону торцовой стенки; в сторону, противоположную входу топлива, и в сторону входа топлива.

Мельницы большой производительности снабжаются маслонасосной станцией для принудительной жидкой смазки подшипников. Одна станция обслуживает от четырех до шести мельниц. Такие мельницы имеют полый вал с охлаждением проточной водой.

Износ мельницы.

Все детали мельницы испытывают естественный износ, а била, билодержатели, диски и броня корпуса, кроме этого, подвергаются истиранию размалываемым топливом. В мельнице происходит подсушивание топлива, поэтому детали ее, расположенные в корпусе, подвержены и коррозии. Если топливо содержит серу, то коррозионное разъедание резко усиливается.

Перед остановом мельницы отмечают неплотности ее корпуса и водяного охлаждения вала и дефекты работы. После останова отключают подачу горячего воздуха, для чего закрывают шиберы, разъединяют подводящий короб и между фланцами устанавливают заглушку.

Разборка мельницы.

У мельниц ранних выпусков ротор выдвигают на кронштейне через переднюю стенку корпуса (рис. 141); для снятия ротора применяют кошки и монорельсы. В современных крупных мельницах в подавляющем большинстве случаев ротор снимают через съемную крышку в торцовой стенке (рис. 142).

Обычно ротор вынимают из корпуса, если в последнем меняют броню, а в роторе — диски. Если требуется проточка посадочных участков вала под новые подшипники, ротор также вынимают из корпуса. Для ревизии ротора, а также для смены билодержателей, бил, валиков, как правило, вынимать ротор не требуется.

В первую очередь снимают детали водяного охлаждения вала, съемные дверки корпуса, сальниковые уплотнения вала в торцовых стенках корпуса, накладки с торцовых стен корпуса и съемную часть передней стенки для снятия ротора с выемом его вперед. Если ротор вынимается через торцовую стенку, снимают отъемную крышку на этой стенке.

Вынутый ротор укладывают на козлы, очищают его, снимают била, билодержатели, осматривают и проверяют состояние дисков. Изношенные диски заменяют новыми. Затем собирают ротор, навешивая новые билодержатели и била. При этом важно, чтобы все детали были взвешены, замаркированы, и чтобы масса детали в каждом комплекте не отклонялась более чем на 3% от средней массы (аналогично смене лопаток тягодутьевых машин).

Рис. 141. Выдвигание ротора мельницы на кронштейны для ремонта:

1 — вырезы в торцовых стенках корпуса, 2 — корпус, 3 — откидные дверки, 4 — ротор, 5 — кронштейны, укрепленные на корпусе

Рис. 142. Снятие ротора мельницы через отверстие в боковой стенке:

1 — монорельс, 2 — таль с кошкой, 3 — корпус мельницы, 4 — монорельс в корпусе, 5 — ротор без билодержателей, 6 — отверстие в стенке корпуса

При сборке тщательно подбирают детали одной массы и располагают их на диаметрально противоположных концах ротора, чтобы не нарушить уравновешенности. Это особенно важно для молотковых мельниц, так как их роторы нельзя подвергнуть статической балансировке вследствие конструктивных особенностей, а динамическая балансировка ротора со значительной неуравновешенностью затруднительна и небезопасна.

Если ротор вынимают, то для осмотра подшипников в удобных условиях их вскрывают только тогда, когда они вместе с ротором уложены на козлах.

Тщательно осматривают сальниковое уплотнение водяного охлаждения вала и участок трубы, охваченный сальником. Этот участок должен быть хорошо отшлифован. Если на шлифованной поверхности обнаружатся коррозионные повреждения, шероховатости, износ, то этот участок ремонтируют или заменяют новым, часто отшлифованным. Сальниковую набивку (фетр, высококачественный войлок) меняют во время каждого ремонта ротора. Далее проверяют полость вала и охлаждающей трубы, с целью убедиться, нет ли там солевых отложений или засорений. Солевые отложения растворяют соляной кислотой (10%-ный раствор) и затем тщательно промывают водой. Грязь смывают горячей водой и выдувают сжатым воздухом.

Корпус очищают после того, как вынут ротор. Осматривают состояние брони и меняют изношенную. Исправляют петли дверок и их затворы, снимают старое уплотнение, зачищают пазы и укрепляют новое уплотнение. Неплотности стенок заваривают. Контролируют открытие и закрытие дверок.

Сборка мельницы.

Отремонтированный ротор вместе с подшипниками устанавливают в корпус. При этом, если подшипники и их корпуса не менялись, то последние устанавливают на старые места и закрепляют на прежних подкладках, а затем контролируют горизонтальность вала по ватерпасу.

Если подшипники или их корпуса менялись, то прежде, чем закрепить последние, выверяют положение ротора в размольной камере, передвигая подшипники, а затем и по уровню подбирая под них подкладки, чтобы вал расположился горизонтально. После этого устанавливают накладки на торцы корпуса, съемные части и дверки, собирают сальниковые уплотнения вала в стенках, а затем собирают детали водяного охлаждения вала и пробным пуском воды проверяют плотность системы.

Ломиком пробуют легкость вращения вала в подшипниках, центрируют электродвигатель по валу мельницы и соединяют полумуфты.

Ремонт маслонасоса и маслосистемы выполняют теми же способами и приемами, которые применяют при ремонте осевого дымососа.

Рис. 143. Пылевой реверсивный шнек:

1 — электродвигатель, 2 — редуктор, 3 — концевые подшипники, 4 — корыто с крышкой, 5 — промежуточный подшипник, 6 — вал со спиральной лопастью, 7 — затвор-мигалка, 8— перекидной клапан, 9 — перепускной патрубок, 10 — шиберы, 11 — эластичная муфта