Глава X

РЕМОНТ ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

- Ремонт сепараторов и циклонов пыли и пылегазовоздухопроводов

Ремонт пылегазовоздухопроводов пылеугольной электростанции охватывает наибольшее количество работ по сравнению с электростанциями, сжигающими другие виды топлива.

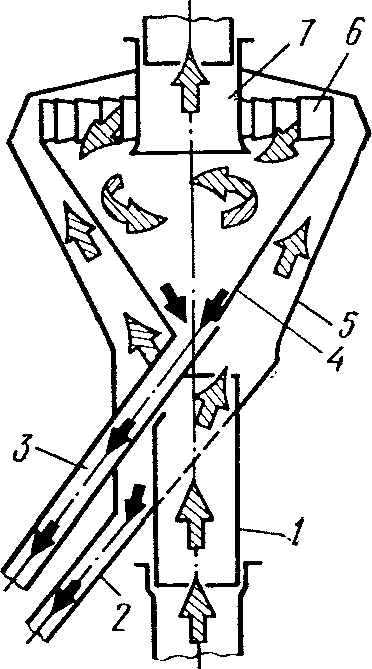

Устройство и ремонт сепаратора угольной пыли. Из углеразмольной мельницы угольная пыль выносится воздушным потоком в сепаратор через входной патрубок 1 (рис. 147). Вместе с тонкоразмолотым топливом в сепаратор увлекаются и частицы угля, которые в кольцевом пространстве сепаратора выпадают из потока аэросмеси, опускаются вниз и через течку 2 возвращаются в мельницу для повторного размола.

В верхней части сепаратора поток аэросмеси два раза меняет направление и обтекает завихривающие (поворотные) лопатки 6, укрепленные в крышке сепаратора. В зависимости от поворота лопаток 6 происходит большее или меньшее завихрение аэропотока и дальнейшее выпадение частиц угля более грубого помола. Выпавшие частицы собираются в нижней части внутреннего конуса 4 и по течке 3 возвращаются в мельницу для более тонкого размола.

Для доступа внутрь корпуса 5 сепаратора имеются лазы. Сочленение патрубков 1 входа и выхода аэросмеси с пылепроводами осуществляется через сальниковые компенсаторы.

Для взрывоопасных топлив на крышке сепаратора устанавливают предохранительные клапаны.

Рис. 147. Схема работы сепаратора угольной пыли:

1 — входной патрубок пылевоздушной смеси, 2, 3 — течки возврата в мельницу крупных частиц пыли, 4 — внутренний конус, 5 — корпус (наружный конус), 6 — завихривающие лопатки, 7 — патрубок выхода пылевоздушной смеси в циклон (стрелками заштрихованными показано движение пылевоздушной смеси, стрелками затушеванными — движение крупных частиц пыли)

Ремонт сепаратора производится при отключенной пылесистеме, предусматривающей полную изоляцию сепаратора от действующих пылепроводов путем установки заглушек на пылепроводах, а также при соблюдении Правил техники безопасности и после выполнения Правил технической эксплуатации.

Выполнение лесов и соблюдение всех вышеуказанных правил проверяет перед началом работ мастер по ремонту и дает разрешение начинать осмотр сепаратора.

Вскрывают лазы корпуса и осматривают защитные накладки, а также стенки наружного и внутреннего конусов. Изношенные накладки заменяют, а изношенные участки конусов наплавляют или приваривают защитные накладки.

Установку накладок выполняют без уступов, чтобы не накапливалось отложение угольной пыли. Лопатки и все детали их привода очищают от пыли и грязи, осматривают и заменяют изношенные. Затем детали смазывают солидолом в соединениях, подгоняют по месту и пробуют поворот всех лопаток одновременно и на одинаковый угол от привода. Изношенные лопатки и детали их приводов заменяют новыми.

До начала ремонта сепаратора помечают положение лопаток с тем, чтобы по окончании ремонта лопаточный аппарат поставить в исходное положение. Состояние кронштейнов, на которых укреплен внутренний конус, контролируют и при необходимости изношенные кронштейны заменяют.

В процессе ремонта контролируют состояние предохранительных клапанов, при необходимости меняют асбестовые или алюминиевые с надрезами листы.

В некоторых случаях изношенную с одной стороны течку возврата повертывают на 180° вокруг продольной оси, а на изношенную сторону приваривают заплаты. В других случаях течку заменяют новой.

Кроме работ, выполняемых по результатам внутреннего осмотра сепаратора, устраняют и дефекты, отмеченные при работе сепаратора в период эксплуатации.

Устройство и ремонт пылеугольного циклона.

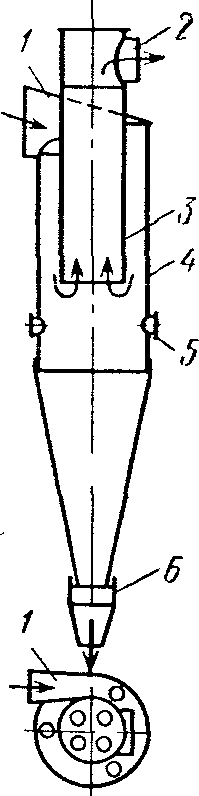

Рис. 148. Пылеугольный циклон конструкции НИНОГАЗ:

1 — входной патрубок, 2 —выходной патрубок, 3 — внутренняя труба, 4 — корпус, 5 — лаз, 6 — бункер

Пылевоздушная смесь из сепаратора поступает в пылевой циклон (рис. 148), где угольная пыль отделяется от воздуха. Через касательно расположенный к корпусу циклона патрубок 1 аэросмесь из сепаратора поступает в корпус 4 циклона. Спиральное движение аэросмеси вниз по кольцевому пространству способствует выпадению угольной пыли из аэросмеси в бункер 6. Запыленный воздух отсасывается мельничным вентилятором по внутренней трубе 3 и выходному патрубку 2 и подается в топку. Для доступа внутрь циклона в его корпусе имеются лазы 5.

Аналогично сепаратору ремонт циклона производится с соблюдением Правил технической эксплуатации, Правил техники безопасности и теми же способами. Проверяют и отмечают изношенные участки корпуса, внутренней трубы и патрубков входа аэросмеси и выхода запыленного воздуха. Контролируют свободный ход регулирующей внутренней трубы, состояние предохранительных клапанов и плотность закрытия лазов.

В циклонах ранних выпусков (конструкции ЦККБ) интенсивно изнашивается верхняя часть корпуса и ее бронируют плитами из отбеленного чугуна или базальта, или стальными листами толщиной 8—10 мм. На некоторых станциях в верхней части циклона приваривают перпендикулярно потоку стальные прутки диаметром 6—8 мм на расстоянии 50—100 мм один от другого, что также защищает этот участок от быстрого износа.

Патрубок (внутренняя труба) для выхода воздуха из циклона и его направляющие лопатки подвержены коррозии и по мере разъедания заменяются. При этом заменяют нижний участок трубы вместе с лопатками или только лопатки. Заменяя изношенную нижнюю конусную часть циклона, следует помнить, что конусность новой части должна быть не менее 60°. Наличие выступов на стыках листов и монтажных скоб на внутренней части конуса не допускается.

Ремонт пылегазовоздухопроводов.

Пылепроводы обычно выполняются круглого сечения из листовой стали, а пылепроводы к горелкам — из стальных цельнотянутых труб, соединенных на фланцах или сваркой. Газовоздухопроводы изготовляют преимущественно прямоугольного сечения. Отдельные короба соединяются сваркой. Для поглощения тепловых удлинений применяются компенсаторы различной конструкции.

При ремонте пылегазовоздухопроводов производится очистка пружинных и других опор, осмотр и проверка состояния деталей и их креплений, а также замена изношенных коробов и участков новыми. Пружинные опоры обдувают сжатым воздухом и проверяют их состояние. Другие опоры очищают ветошью и проверяют их надежность и отсутствие повреждений.

Новые участки коробов устанавливают встык и приваривают электросваркой. Для спуска вниз изношенных частей и подъема новых применяют полиспасты с лебедками, тали, тельферы и т. п.

Перед началом ремонта осматривают находящиеся в эксплуатации короба и отмечают видимые дефекты и неплотности. После останова парогенератора осматривают все короба еще раз снаружи, когда они уже не работают. В сомнительных случаях при осмотре снимают изоляцию.

По результатам этих осмотров, а также записям эксплуатационного персонала уточняют составленную ранее ведомость объема работ по газовоздухопылепроводам и начинают ремонтные работы.

Ремонт мигалок выполняют путем замены отдельных изношенных деталей, при этом добиваются плотного прилегания клапана к трубе по всей окружности и свободного хода его при большой чувствительности. В некоторых случаях изношенные мигалки заменяют новыми.

По сравнению с хлопающими мигалками, клапаны которых расположены перпендикулярно оси потока, значительно лучше работают мигалки ВТИ с конусным клапаном, устанавливаемые на вертикальных течках, и мигалки для наклонных течек с клапаном, расположенным под углом 60° к оси потока. Рычаг для укрепления груза этих мигалок устанавливают горизонтально.

Ремонт шиберов сводится к проверке крепления заслонок на осях, смене сальниковой набивки, ремонту или замене деталей привода. Если во фланцевых соединениях шиберов обнаружены неплотности, их устраняют заменой прокладок или асбестового шнура между фланцами и ремонтом самих фланцев.

Предохранительные (взрывные) клапаны, имеющие повреждения (коррозию, надрывы, провисания и т. п.), заменяют новыми. В качестве материала для взрывных клапанов применяют сталь толщиной 0,5 мм (с одинарным швом посередине) или алюминий толщиной 1 мм обязательно с надрезом, который делают, проводя по алюминию острой чертилкой с сильным нажимом.

В период капитального ремонта на электростанциях нередко выполняют работы по реконструкции газовоздухопроводов. Для этого заблаговременно изготавливают участки коробов, которые устанавливают на место после останова парогенератора. В процессе изготовления особое внимание уделяют плотности сварных швов и проверяют их керосином. Неплотные швы расчищают и вновь заваривают. Перед установкой на место любого короба проверяют геометрические размеры на стыках, чтобы избежать больших подгонок на месте.

Необходимо осматривать изнутри компенсаторы коробов, проверять, не засорены ли они. Устанавливая новые участки газовоздухопроводов, не допускают передачи нагрузки от коробов на корпуса механизмов, так как это может ухудшить работу последних. Поэтому до присоединения к механизмам газовоздухопроводы надежно закрепляют на своих постоянных опорах или подвесках, а присоединение выполняют без натяга.

Когда кромки стыкуемых коробов не подходят, их подгоняют, для чего конец одного короба разрезают по углам и листы подгибают до совпадения на стыке с кромками другого короба. Если при этом остаются щели, их закрывают заплатами на сварке.

В тех случаях, когда на стыке фланцев получается перекос, один из них срезают и смещают его так, чтобы зазор на стыке оказался в пределах нормы. В этом положении срезанный фланец заново приваривают к коробу.

Прокладки фланцевых соединений вырубают из листового асбеста, промазывают с обеих сторон жидким стеклом или суриком и строго следят, чтобы их края не выступали внутрь короба.

После ремонта проверяют плотность газовоздухопылепроводов. При этом каждую систему коробов проверяют отдельно. Воздуховоды во всех случаях проверяют под давлением, осматривают их при работе вентилятора.

Газовые короба удается проверять только под разрежением, но если имеется перемычка на нагнетательных коробах двух дымососов и шибера, то короба одной системы проверяют давлением от дымососа другой.

Во всех случаях при проверке применяют флажки из легкой ткани или факел из намотанной на металлический прут ветоши, смоченной в мазуте или масле. Хороший эффект получается, когда применяют мел в порошке или охру, которые горкой насыпают на горизонтальном участке нагнетательного короба. Цветной порошок осаждается на всех неплотных местах коробов и эти места оказываются отмеченными для производства ремонта. Иногда неплотности обнаруживают по звуку или на ощупь.