Назначение и конструкция.

Шаровая барабанная мельница предназначена для размола твердых углей в пылевидное состояние. В таком состоянии угли сжигаются в топках с большим эффектом.

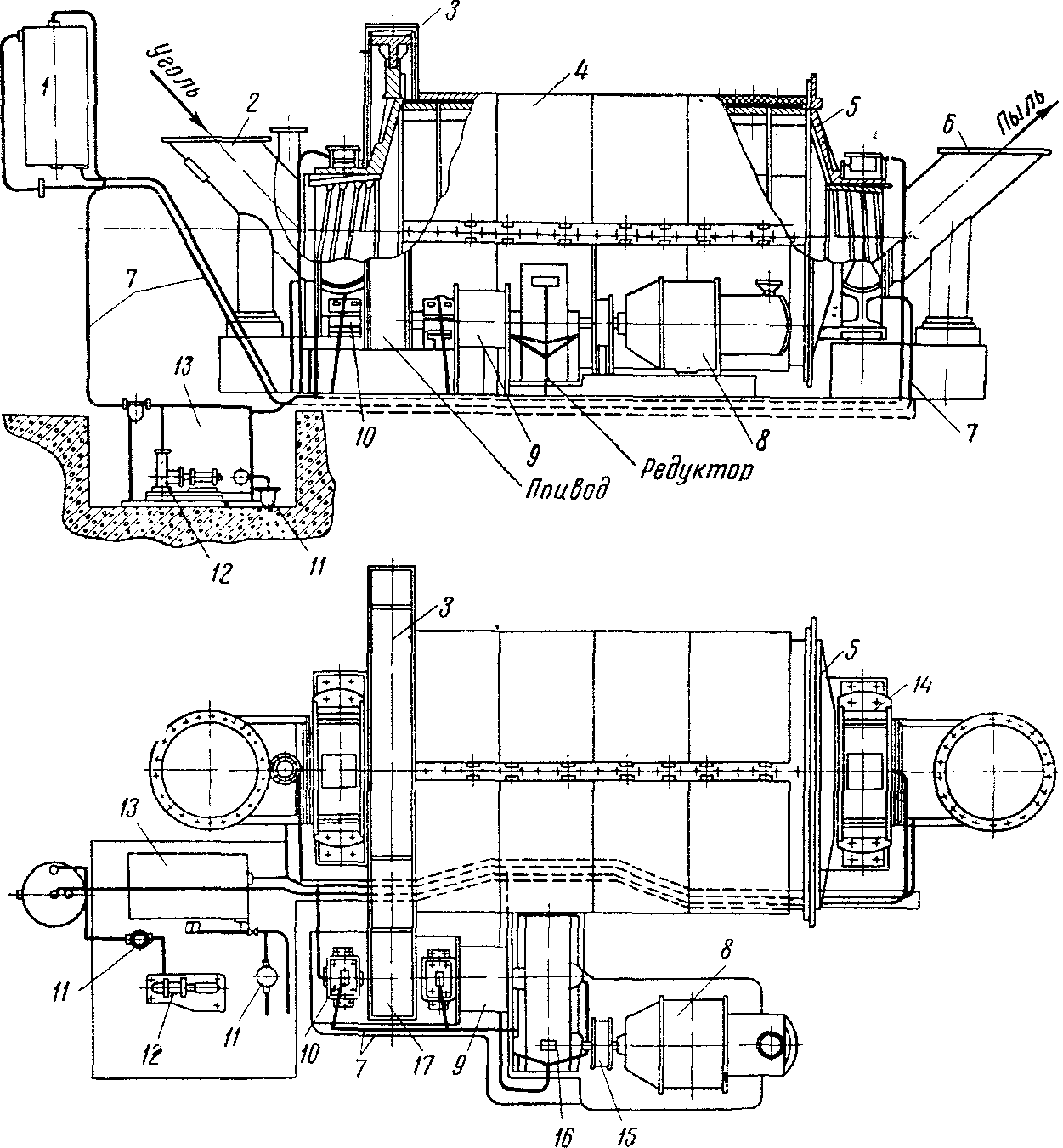

Шаровые мельницы выпускаются с несколько отличающимися приводными узлами: с нормальным электродвигателем, косозубым редуктором и зубчатой приводной парой (рис. 135); с тихоходным электродвигателем, промежуточным валом и зубчатой приводной парой; с тихоходным электродвигателем, промежуточным валом и фрикционной передачей.

Первый вариант мельницы более сложен с точки зрения выполнения ремонтных работ, и эта конструкция распространена на подавляющем большинстве электростанций. Поэтому ниже описывается технология ремонта мельницы с редуктором.

Основные узлы мельницы (рис. 135): барабан, привод, редуктор. В барабан засыпаются стальные шары, которые в процессе вращения барабана размалывают уголь в пыль; последняя подсушивается и вместе с воздухом отсасывается мельничным вентилятором по специальному пылепроводу и собирается в пылевой бункер.

Торцовые стенки барабана с внутренней стороны выложены плоскими броневыми плитами для защиты от истирания углем и мелющими шарами; плиты крепятся болтами с потайными головками.

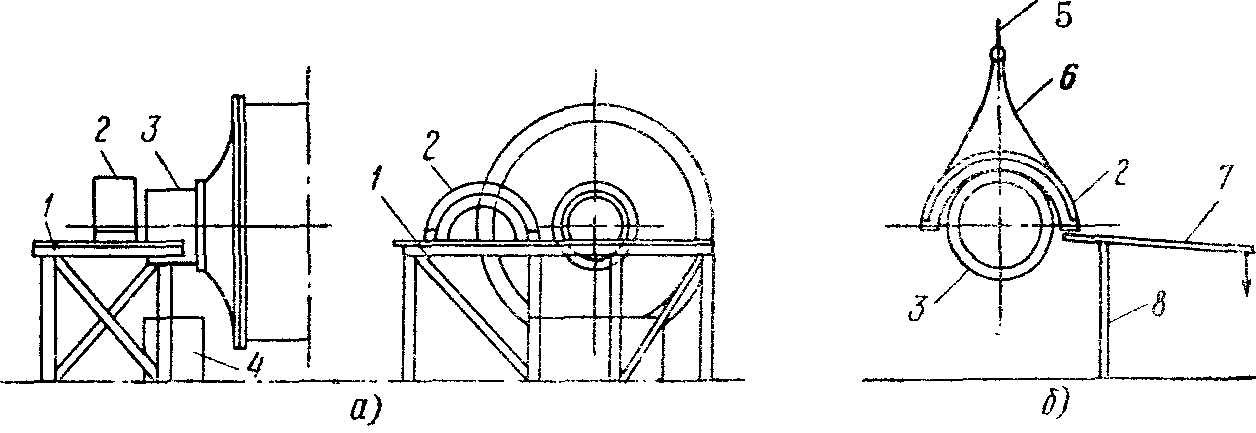

Рис. 135. Шаровая углеразмольная мельница:

1 — расходный масляный бак, 2 — углеприемный патрубок, 3 — венцовое зубчатое колесо, 4 — барабан, 5 — торцовая стенка барабана, 6 — пылевыдающий патрубок, 7 — маслопровод, 8 — электродвигатель, 9 — ограждение соединительной муфты, 10 — подшипник привода, 11 — фильтр, 12 — масляный насос, 13 — бак для использованного масла, 14 — подшипник барабана, 15 — соединительная муфта, 16 — редуктор, 17 — ведущее зубчатое колесо

Обечайка барабана с той же целью защищена волнистой броней: по окружности плиты стыкуются Х-образными замками и наклонными скосами для распора броневыми клиньями, которые крепятся к стенке обечайки болтами. Волнистый профиль обеспечивает при вращении барабана некоторый подъем шаров, которые, затем падая, лучше измельчают уголь.

Уголь под действием собственной массы поступает в барабан через полую цапфу с одного его конца, а угольная пыль вместе с отсасываемым воздухом удаляется через полую цапфу с другого конца барабана. Для защиты от истирания и нагрева стенок полых цапф в последних установлены чугунные втулки, заменяемые по мере износа.

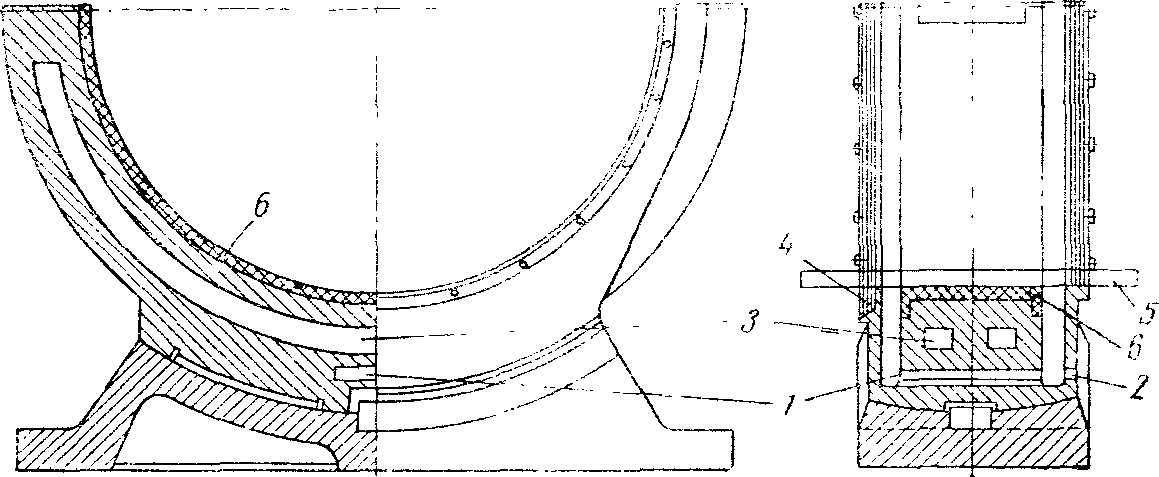

Рис. 136. Проверка износа баббита по отверстию сальникового уплотнения:

1 — баббит (на данном рисунке баббит оказался на уровне металла сальника), 2 — гнездо для уплотнительной набивки подшипника, 3 — канал водяного охлаждения, 4 — перепускной масляный канал подшипника, 5 — линейка стальная, 6 — отверстие для выхода масла из подшипника

Каждый подшипник барабана имеет стальной нижний вкладыш с баббитовой заливкой (рис. 136) и крышку. Верхнего вкладыша подшипник не имеет. Вкладыш самоустанавливающийся, так как шаровой поверхностью он опирается на шаровую пяту подушки. Охлаждение нижних вкладышей водяное. Капельная смазка осуществляется через распределительную трубку в крышке. В некоторых мельницах масло вводится в область масляного кармана подшипника.

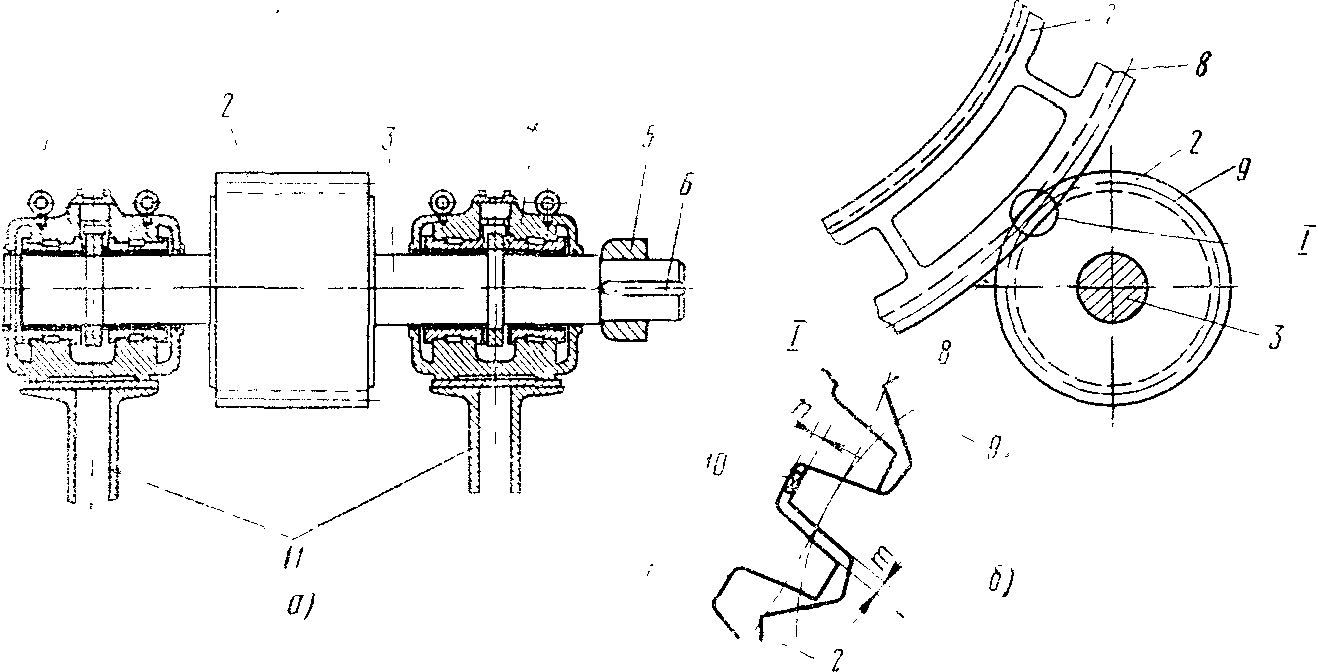

Барабан получает вращение от шестерни, насаженной на вал, который установлен в подшипниках (рис. 137, а, б). Шестерня входит в зацепление с венцовым зубчатым колесом, насаженным на центрирующий уступ торцовой крышки барабана. Вал вместе с ведущей шестерней и подшипниками размещен на фундаментной раме; этот узел мельницы называют приводом.

Через зубчатую муфту вал привода соединен с выходным валом редуктора, а входной вал редуктора через муфту такого же типа соединен с электродвигателем. Редуктор мельницы двухвальный, шестерни шевронные, подшипники роликовые.

Износ мельницы.

В процессе эксплуатации у шаровых углеразмольных мельниц изнашиваются шары, броня, втулки в цапфах и подшипники барабана, зубчатые колеса, подшипники приводного вала, зубчатая пара и подшипники редуктора, соединительные муфты; вытягиваются (обрываются) фундаментные болты. Кроме того, разрушается фундамент из-за разъедания маслом, вытекающим из подшипников привода и редуктора, с зубчатой пары привода, а также вследствие вибрации.

Преждевременный износ зубчатых пар вызывается неудовлетворительной смазкой, загрязняемой угольной пылью, попадающей на зубья, неудовлетворительной выверкой зацепления, наличием осевого и торцового биения колес, а также вследствие неудовлетворительного качества материала колес и неправильной термической обработки поверхности зубьев.

Рис. 137. Привод мельницы и его зацепление:

а — разрез привода, б — зацепление; 1 — опорный подшипник, 2 — ведущее зубчатое колесо, 3 — вал, 4 - опорно-упорный подшипник, 5 — полумуфта, 6 — шпонка, 7 — зубчатый венец, 8 — делительная окружность венца, 9 — делительная окружность ведущего колеса, 10 — шаблон радиального зазора в зацеплении, 11 — рама привода, п — радиальный зазор в зацеплении, т — боковой зазор в зацеплении

Соединительные зубчатые муфты в основном изнашиваются из-за неудовлетворительного центрирования валов. Эта же причина вызывает преждевременный износ и подшипников.

Замену деталей иногда разделяют на два этапа, с тем чтобы уменьшить потребность в рабочей силе в период капитального ремонта. Например, если вследствие износа броню барабана мельницы нужно заменить в 1975 г., то в целях рассредоточения работ половину брони меняют ранее — в 1974 г., а остальную половину в 1975 г. Также можно рассредоточить работы по замене зубчатых колес, подшипников и др.

Перед остановом мельницы на ремонт прекращают доступ угля в барабан, и вся находящаяся в нем угольная пыль срабатывается. Ниже приведен примерный перечень работ при капитальном и текущем ремонтах.

К работам текущего ремонта относятся:

обтяжка болтов крепления брони барабана; контрольная проверка состояния деталей соединительных муфт; проверка сальниковых уплотнений патрубков в цапфах; вскрытие и проверка состояния подшипников барабана, привода и редуктора; проверка крепления втулок полых цапф; уточнение центрирования; контрольная проверка плотности и чистоты масляной системы.

К работам капитального ремонта относятся:

контрольная проверка брони барабана; контрольная проверка износа и ремонт втулок полых цапф; обтяжка болтов крепления брони барабана; контрольная проверка затяжки фундаментных и других болтов; очистка и ремонт зубчатой пары привода; контрольная проверка состояния и ремонт цапф и подшипников барабана; смена сальниковых уплотнений патрубков в цапфах; контрольная проверка состояния и ремонт деталей привода; контрольная проверка состояния деталей редуктора, их ремонт; ремонт масляного насоса; чистка и ремонт масляной системы мельницы; разборка, чистка, проверка и сборка соединительных муфт; проверка центрирования редуктора по приводу и электродвигателя по редуктору.

Специальные работы по ремонту узлов и деталей мельничного агрегата:

по барабану — выгрузка шаров; смена брони; смена зубчатого венца или его перевертывание; ремонт или смена подшипников; смена втулок полых цапф;

по приводу — смена ведущего зубчатого колеса или его перевертывание; смена подшипников;

по редуктору — смена зубчатой пары; перевертывание зубчатой пары; смена подшипников скольжения; смена подшипников качения; снятие редуктора для ремонта и его установка после ремонта; смена соединительных муфт.

Технология работ капитального ремонта шаровой барабанной мельницы изложена ниже.

Контрольная проверка брони в барабане. Износ торцовой брони барабана определяют по уменьшению толщины плит. Практически на предельный износ указывает появление истертых насквозь участков на отдельных плитах, что свидетельствует о необходимости замены брони новыми плитами по всему торцу.

Признаком износа цилиндрической брони является стирание волнистых уступов на ее рабочей поверхности. При этом уменьшается способность уступов плит несколько приподнимать шары при вращении барабана.

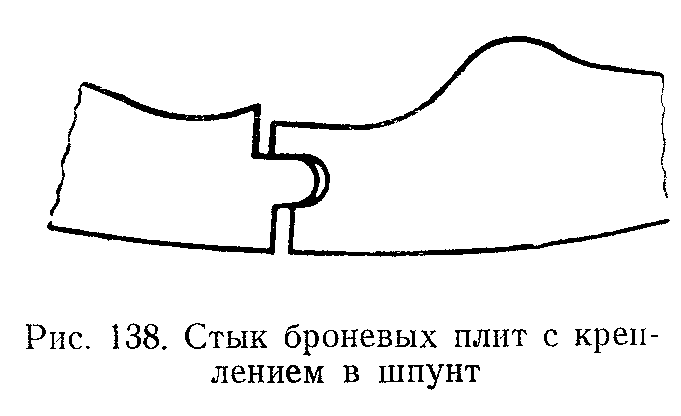

Если крепление броневых плит между собой выполнено в шпунт (рис. 138), то следят также за тем, чтобы износ не доходил до шпунтового крепления. Износ брони определяют при осмотре плит внутри барабана; для этой цели барабан несколько раз поворачивают (толчками) при помощи электродвигателя мельницы.

Контрольная проверка износа и ремонт втулок полых цапф барабана.

Как правило, защитные втулки изнашиваются частицами угля и угольной пылью.

При попадании шара в увеличенный вследствие износа зазор между патрубком и втулкой возникает опасность обламывания фланца и поэтому, несмотря на износ на небольшом участке, приходится менять дорогостоящую втулку.

Для увеличения срока службы втулок на них устанавливают защитные патрубки, которые меняют по мере истирания. В задачу контрольной проверки входит определение состояния втулки, степени износа защитного патрубка и срока его замены.

Обтяжка болтов крепления брони барабана производится с целью закрепления броневых плит, которые при эксплуатации под действием массы шаров обжимают асбестовые прокладки, вследствие чего ослабляется затяжка болтов.

На электростанциях работают мельницы, в которых броня прикреплена к барабану различными способами. Мельницы позднейших выпусков имеют барабаны, в которых по ставлена только одна клиновая плита, являющаяся замком, а все остальные плиты стыкуются между собой скошенными сторонами. Опыт показал надежность этой конструкции, а на простоту ее указывает наличие всего лишь 20—30 болтов. Электростанции переводят барабаны мельниц на броневые покрытия с одной клиновой плитой.

На обтяжку броневых болтов двух барабанов мельниц старой конструкции вручную затрачивается труд звена из трех рабочих в течение около 10 смен. Поэтому понятно стремление механизировать эту операцию.

С большим эффектом применяют гайковерт И-51-А для затяжки болтов. У шаровых мельниц затяжку болтов лучше всего производить сверху барабана, устраивая около него леса (рис. 139, а, б), которые используются также для контроля и ремонта вкладышей барабана.

На работу по затяжке болтов одного барабана старой конструкции гайковертом затрачивается труд одного рабочего в течение одной смены. Поэтому затяжку следует приурочивать к началу или к концу ремонта, когда барабан можно повернуть при помощи электродвигателя.

В особых случаях, например при выходе из строя гайковерта, приходится броневые болты затягивать ключом с рычагом длиной 1 м, при этом один рабочий надевает и снимает ключ с гаек, а двое поворачивают ключ рычагом.

Контрольная проверка затяжки фундаментных и других болтов.

Кроме броневых болтов во время капитального ремонта необходимо затягивать и фундаментные болты, болты крепления торцовых крышек барабана и венца, а также на стыках частей зубчатого венца. Для обтяжки применяют гайковерт И-51-А. В некоторых случаях с успехом пользуются коротким ключом, а удары по короткой рукоятке наносят через стальную накладку рубильным молотом типа РМ-5 и РМ-3. Только в отдельных случаях в зависимости от условий размещения болтов приходится обтяжку болтов производить ключом вручную.

Очистка и ремонт зубчатой пары привода.

В процессе работы зубья венца и ведущего колеса изнашиваются, на кромках их появляются заусенцы, а в дальнейшем искажается профиль зубьев. При капитальном ремонте мельницы снимают ограждение приводной пары при помощи талей, зубья очищают и промывают керосином, вытирают и осматривают.

Рис. 139. Схема помостов для пришабривання подшипника по цапфе барабана мельницы:

а — помосты для подшипника, б — поворачивание (покачивание) вкладыша на цапфе; 1 — помост, 2 — нижний вкладыш, 3 — цапфа барабана, 4 — фундамент подшипника, 5 — тали, 6 — стальной канат, 7 — рычаг из доски, 8 — стойка из бревна

Если зубчатая пара работает хорошо и смазка на зубьях не загрязнена, то ограничиваются выборочной очисткой зубьев для определения степени их износа. Если же приводная пара работает продолжительное время и в процессе эксплуатации появились стуки, вибрация, шум или смазка на зубьях загрязнена угольной пылью, то все зубья и масляную ванну под венцом очищают и проверяют зубья шаблонами, чтобы установить степень износа. В зависимости от степени износа или подрубают зубья, или меняют, или перевертывают один или оба элемента зубчатой пары.

Очистку зубьев и масляной ванны производят ветошью, смоченной керосином, а в некоторых случаях чрезмерно загрязненную смазку счищают скребками и стальными щетками.

Замеченные заусенцы, уступы срубают пневматическим зубилом и зачищают напильником. Иногда при небольшой выработке зубьев ведущее колесо приближают к венцу, чтобы обеспечить более спокойную работу пары. При этом в процессе опробования приводной пары по характеру ее работы и следам краски определяют, на какую величину нужно сблизить колесо и венец.

Контрольная проверка состояния и ремонт цапф и подшипников барабана. В период капитального ремонта мельницы всесторонне проверяют состояние подшипников барабана, чтобы не сомневаться в их надежной работе до следующего планового останова на ремонт.

С этой целью барабан приподнимают на 100—200 мм и тщательно осматривают баббитовую заливку. При необходимости перед осмотром поверхность подшипника промывают керосином, а для осмотра применяют зеркало. Если же таким путем не удается определить состояние подшипника, то его (нижний вкладыш) вытаскивают из-под цапфы и проверяют в более удобных условиях. Для этой цели используют две тали, при помощи которых снимают крышку подшипника, а затем и нижний вкладыш. Последний сначала подтягивают обеими талями к цапфе, а потом вывертывают его вверх, вытягивая один строп и отпуская другой.

При осмотре цапфы и подшипников проверяют:

не имеет ли рабочая поверхность цапф повреждений;

достаточна ли толщина баббитовой заливки и не будет ли цапфа касаться металлической части сальникового уплотнения;

плотно ли прилегает к корпусу вкладыша баббитовая заливка и не наблюдается ли отставаний ее;

нет ли на поверхности баббита трещин, раковин, отколов;

отсутствуют ли течи в каналах водяного охлаждения и не засорены ли эти каналы солевыми или другими отложениями;

достаточно ли туго сальниковые уплотнения в нижних вкладышах и крышках охватывают цапфы и нет ли утечек масла через уплотнения.

Если обнаружатся дефекты подшипников или чрезмерный износ баббитовой заливки, вкладыши передают в ремонт. Неплотные сальниковые уплотнения подшипников заменяют. Кроме того, измеряют износ баббитовой заливки и записывают данные измерений в ремонтный формуляр.

Барабан поднимают при помощи гидравлических домкратов и специальных поясов. Четыре домкрата грузоподъемностью по 20—30 т каждый работают от одного масляного насоса через уравнительный коллектор. Под каждый конец барабана подводят стальной пояс, поджимают его к телу барабана, и под концы поясов устанавливают домкраты на стальных рамах, общих для каждых двух домкратов.

После подъема барабана на требуемую высоту под него подкладывают брусья или шпалы, а затем разгружают домкраты. Если барабан поднят на 100—200 мм, проверяют состояние рабочей поверхности цапф. Эта поверхность должна быть ровной и гладкой на ощупь.

Если на поверхности цапфы окажутся дефекты (риски, царапины, забоины, коррозия), их устраняют шлифованием наждачным порошком № 0, смешанным с машинным маслом.

Для этой цели заготавливают специальные деревянные колодки, с внутренней стороны их обшивают мягким фетром, который смачивают маслом и равномерным слоем посыпают наждачным порошком. Затем колодки собирают в виде хомута на цапфе и круговым движением в обе стороны шлифуют поверхность. Шлифование заканчивают, когда на поверхности не будет заметных на глаз дефектов и она будет гладкая на ощупь. После шлифования цапфы протирают насухо и смазывают чистым маслом.

Достаточна ли толщина баббитовой заливки вкладыша, выясняют до разборки мельницы, измерив зазор между цапфой и стальным кольцом сальникового уплотнения подшипника в самой нижней точке.

Если измерить зазор затруднительно, толщину заливки определяют при разборке подшипников. Когда нижний вкладыш освобожден от цапфы, на его баббитовую поверхность укладывают ребром стальную линейку (см. рис. 136) и измеряют, насколько баббит выше металлического кольца сальникового уплотнения. Полученный результат измерения сравнивают с записью, сделанной после предыдущего ремонта.

Смена сальниковых уплотнений патрубков в цапфах обычно производится во время каждого капитального ремонта, так как за межремонтный период эксплуатации набивка сильно изнашивается.

После разборки деталей уплотнения и набивки проверяют величины торцовых и радиальных зазоров углеподающего и пылевыдающего патрубков во втулках полых цапф. Результаты измерений сравнивают с зазорами, с которыми оба патрубка были установлены перед началом эксплуатации мельницы; величины этих зазоров записаны в ремонтный формуляр после выполнения предыдущего ремонта мельницы.

Такое сравнение дает возможность судить, изменились ли зазоры, и какова причина изменения зазоров: разверка, смещение и т. п.

Для набивки сальников применяют фетр или плотный высококачественный технический войлок. Строительный войлок использовать для набивки сальников нельзя.

Контрольная проверка состояния и ремонт деталей привода. Для полной проверки привода разбирают его подшипники. Перед разборкой записывают в формуляр величины радиальных и боковых зазоров в зацеплении зубчатой пары. При разборке следят, замаркированы ли снимаемые детали, и при необходимости помечают, с какого места снята деталь и какое она занимала положение.

После вскрытия подшипников производят измерения, которые нужны для заполнения формуляра, а затем открепляют подшипники от фундаментной рамы и отодвигают их, выводя из зацепления ведущее зубчатое колесо. Вал с зубчатым колесом снимают с подшипников при помощи тали и укладывают на козлы для осмотра. Если до разборки не был измерен зазор между валом и корпусом подшипника в сальниковом уплотнении, то этот зазор измеряют. Кроме того, осматривают и проверяют состояние деталей подшипников, а если требуется, то ремонтируют их по указаниям § 56—58.

При осмотре вала проверяют, нет ли на его шейках повреждений: следов ожогов, царапин, рисок, забоин, наплывов баббита; при необходимости ремонтируют шейки, устраняя повреждения.

Результаты проверки и ремонта записывают в формуляр, а детали собирают и при этом внимательно следят за чистотой, обтирая подрубленными салфетками.

Контрольная проверка состояния деталей редуктора.

Редуктор вскрывают, осматривают зубчатую передачу, а при необходимости измеряют зазоры в зацеплении по свинцовым оттискам.

Затем зубчатые колеса снимают при помощи талей и укладывают на козлы. Сливают масло из корпуса редуктора, проверяют чистоту масляной ванны, при необходимости тщательно удаляют все отложения масла и грязь со стенок корпуса и змеевика охлаждения масла. Для определения плотности змеевик испытывают водой под давлением 490 кПа (5 кгс/см2), и если течи не обнаружится, то собирают детали редуктора.

Перед сборкой проверяют состояние подшипников и убеждаются в том, что они будут надежно работать до очередного капитального ремонта. Если валы имеют подшипники качения, то устанавливают прочность их посадки и убеждаются в том, что они не проворачиваются на валу.

После вскрытия редуктора прокладку на разъеме корпуса заменяют. Прокладку вырубают из прессшпана и с обеих сторон покрывают шеллаком; при отсутствии прессшпана используют высококачественный технический картон. Нельзя применять клингерит и паронит.

Для уплотнения стыков крышек подшипников скольжения применяют хлопчатобумажную нитку, смоченную в шеллаке, которую также заменяют при каждом вскрытии подшипников. Применять для уплотнения стыков свинцовую проволоку запрещается.

Ремонтируют масляный насос, чистят и ремонтируют масляную систему теми же способами и приемами, что и у осевого дымососа.

Технология специальных работ, перечень которых приведен выше, здесь не приводится, так как эти работы выполняются не в каждый капитальный ремонт.