Назначение и конструкция.

Парогенераторы большой производительности (950 т/ч и более) оборудуются пропеллерными дымососами, в которых газы движутся вдоль оси и которые по этому признаку называются осевыми.

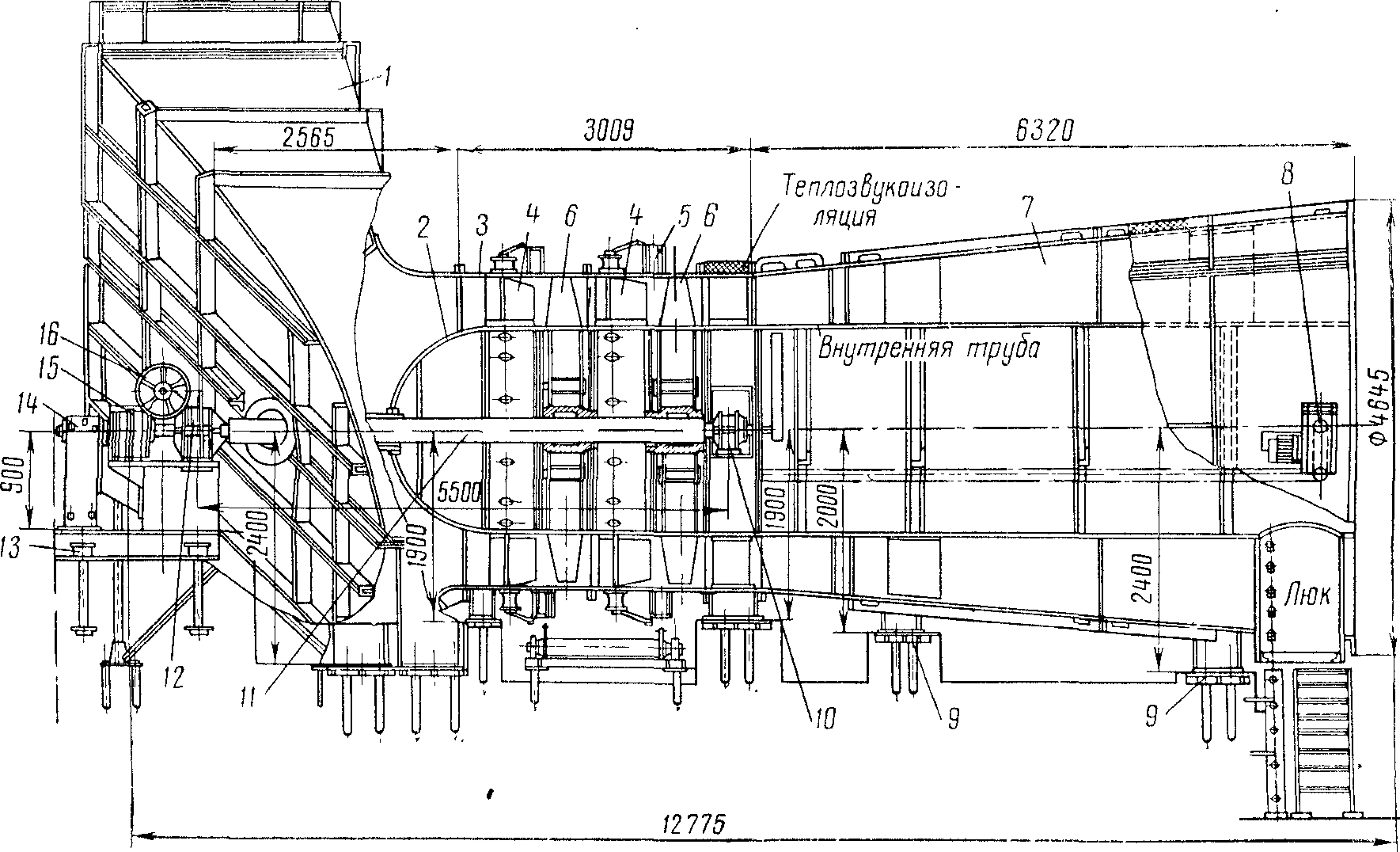

Дымовые газы в дымосос поступают по всасывающему патрубку 1 (рис. 132) и кольцевому пространству между обтекателем (коком) 2 и корпусом 3. Далее газы проходят первый направляющий аппарат 4 и засасываются первым рабочим колесом 6. Затем газы проходят второй направляющий аппарат 4 и второе рабочее колесо 6 и поступают уже под давлением в расширяющееся кольцевое пространство 7, называемое диффузором, а затем по газовому коробу в дымовую трубу.

Направляющие аппараты крепятся к корпусу 3 и имеют общий привод 5. Оба рабочих колеса 6 укреплены на валу 11, который опирается на опорный подшипник 10 и упорный 12. Через зубчатую муфту 15 вал дымососа соединен с электродвигателем, крайний подшипник 14 которого показан на рис. 132.

Каждое рабочее колесо состоит из стальной литой ступицы, к которой приварены два диска; к этим дискам приварено кольцо-обечайка, а к обечайке приварены 16 лопаток пропеллерного типа.

Опорный подшипник 10 — роликовый самоустанавливающийся; упорно-опорный подшипник 12 — с самоустанавливающимися баббитовыми вкладышами (или роликовый). Вал 11 дымососа изготовлен из трубы 325x35 мм, к концам которой приварены цапфы.

На два дымососа устанавливается одна маслонасосная станция, обеспечивающая подшипники жидкой циркулирующей смазкой. Станция имеет отстойник с электронагревателем, два шестеренчатых масляных насоса, два дисковых фильтра и маслоохладитель.

Вспомогательный вентилятор 8 служит для охлаждения опорного подшипника и охлаждения внутреннего пространства трубы, в которую имеется доступ через люк для осмотра подшипника.

Ремонт дымососа.

Участки около опорных лап дымососа очищают от мусора и проверяют состояние лап, правильность их прилегания к плитам, возможность перемещений подвижных лап и прочность крепления неподвижных.

Рис. 132. Осевой дымосос ДО-31,5 (разрез):

1 — всасывающий патрубок, 2 — кок, 3 — корпус, 4 — направляющий аппарат, 5 —привод направляющих аппаратов, 6 — рабочее колесо, 7 — диффузор, 8 — вспомогательный вентилятор, 9 — опорные плиты, 10 — опорный подшипник, 11 — вал, 12 — упорно-опорный подшипник, 13 — рама электродвигателя, 14 — подшипник электродвигателя, 15 — соединительная муфта, 16 — привод тормоза

Плотность всасывающего патрубка, корпуса, диффузора проверяют, а если обнаружится неплотность, то ее устраняют теми же способами, что и при ремонте центробежного дымососа (см. предыдущий параграф).

Доступ к упорному подшипнику нормальный — он не закрыт; к опорному подшипнику доступ через лаз во внутренней трубе диффузора.

Направляющие аппараты и рабочие колеса осматривают из корпуса дымососа, в который имеется доступ через лаз в стенке диффузора. При необходимости ремонта лопаток направляющего аппарата и рабочего колеса разболчивают съемные (на фланцах) части всасывающего патрубка, корпуса, передней части диффузора и снимают их; после этого вынимают ротор и ремонтируют рабочие колеса.

Проверяют и ремонтируют систему приводов направляющих аппаратов: поворотные кольца, ролики, тяги, рычаги, промежуточный вал, шариковые подшипники роликов. Ремонтируют вспомогательный вентилятор и его воздуховоды.

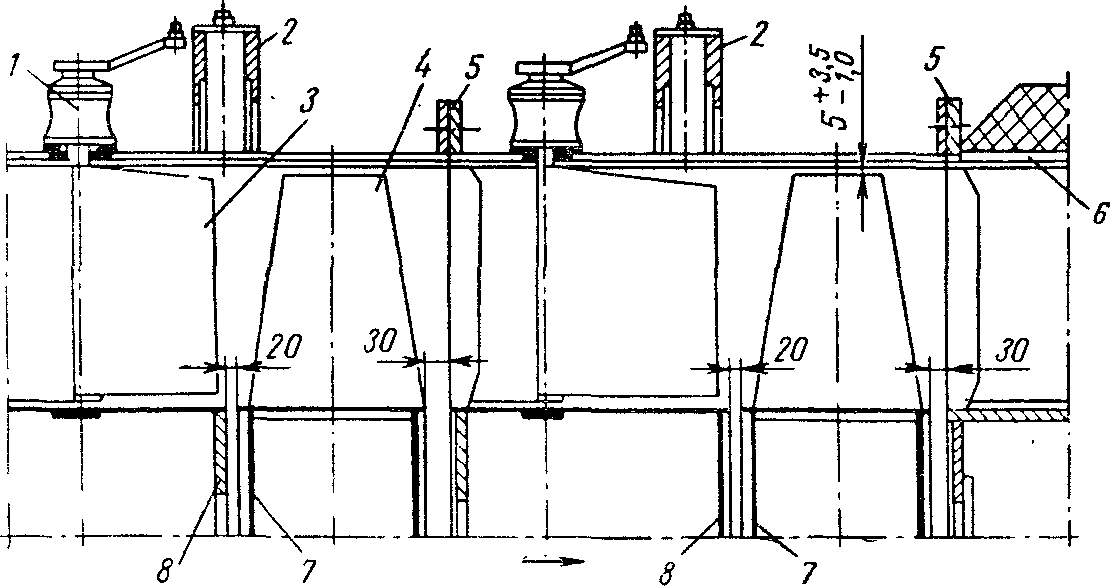

После ремонта собирают дымосос, при этом выверяют осевые зазоры между валом и подшипниками в корпусах, а также осевые и радиальные зазоры между рабочим колесом и корпусом дымососа (рис. 133).

Рис. 133. Зазоры между рабочим колесом и корпусом осевого дымососа:

1 — ось крепления лопатки направляющего аппарата, 2 — кольцо привода направляющего аппарата, 3 — лопатка, 4 — лопатка рабочего колеса, 5 — фланцевый стык частей корпуса, 6 — диффузор, 7 — рабочее колесо (его диск), 8 — диск корпуса (направление расширения показано стрелкой)

Собирают систему приводов и регулируют поворот лопаток направляющих аппаратов. В разъемы патрубка, корпуса и диффузора устанавливают новые асбестовые прокладки.

Ремонт масляного насоса.

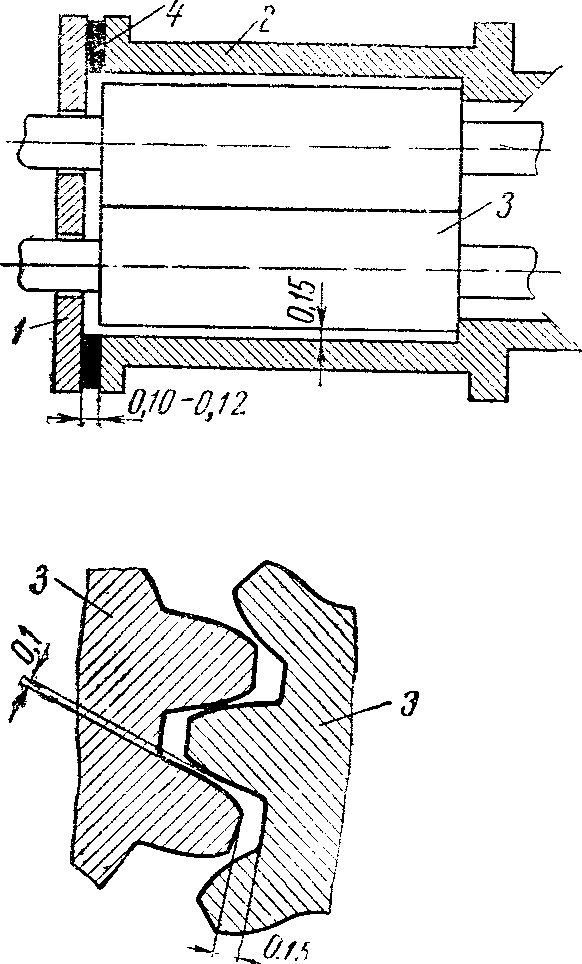

Рис. 134, Сборочные размеры шестеренчатого масляного насоса: 1 — торцовая крышка корпуса, 2 — корпус, 3 — рабочее зубчатое колесо, 4 — прокладка из плотной бумаги

Наиболее распространенными неисправностями насоса являются следующие:

увеличение радиального зазора между зубчатыми колесами и корпусом выше допустимого (рис. 134); увеличение зазора между торцами зубчатых колес и торцовой крышкой корпуса; разработка втулочных подшипников; неплотности клапана; ослабление клапанной пружины.

Зазор между торцами зубчатых колес и крышкой корпуса должен быть в пределах 0,10—0,12 мм (на сторону). Обычно этот зазор обеспечивается тем, что на корпус под крышку укладывают на шеллаке прокладку из плотной писчей или чертежной бумаги толщиной 0,10—0,12 мм. Если нужно изменить величину зазора, изменяют толщину прокладки (бумаги) и контролируют зазор, измеряя оттиск свинцовой проволоки, обжатый между торцами зубчатых колес и крышкой при затянутых до отказа болтах.

Боковой зазор (разбег) в зацеплении зубчатых колес и радиальный зазор в этом зацеплении также проверяют по оттиску свинцовой проволоки, который получают при повороте вручную колес в собранном насосе. Нормальная величина разбега в зацеплении должна быть не более 0,10 мм, а радиальный зазор между зубьями — 0,15 мм. Радиальный зазор между зубьями и стенками корпуса измеряют щупом только при снятой крышке насоса; этот зазор не должен превышать 0,15 мм. При износе зубчатых колес во время работы насоса появляется шум, снижается производительность и давление. Поэтому изношенные колеса или корпус насоса заменяют.

При разработке втулочных подшипников их заменяют новыми, запрессовывая в корпус насоса с тугой посадкой.

В процессе сборки насоса после ремонта должна быть проверена чистота отверстий для выхода воздуха, так как закупорка последних может привести к образованию воздушных мешков и нарушить подачу масла. Также должна быть проверена чистота всех смазочных каналов в корпусе, крышках и втулках. Насос обязательно должен быть собран на контрольных шпильках, так как иначе возможен перекос зубчатых колес.

Поврежденные уплотнительные поверхности клапана притирают, а изношенную пружину заменяют.

Чистка и ремонт масляной системы.

Если на электростанции установлено несколько масляных баков для дымососных агрегатов, то из бака, назначенного к ремонту, масло перекачивают насосом в другие. Если бак только один, масло перекачивают в какую-либо хорошо очищенную тару.

Если в баке расположены змеевики для охлаждения масла, то их снимают. После этого бак и змеевики подвергают тщательной очистке от масла, осадков и грязи. Сначала скребками и металлическими щетками чистят стенки и днище бака, а также наружную поверхность змеевиков. Особо тщательно очищают углы, закругления и другие труднодоступные места, применяя при необходимости фасонные скребки. Затем все тщательно промывают керосином и продувают паром.

Очистку бака и змеевиков заканчивают, когда все поверхности будут чистыми.

Применяемые для очистки тряпки должны быть совершенно чистыми, кромки их должны быть подрублены. Нельзя применять концы, паклю, мешковину, так как отдельные волокна могут зацепиться за неровности и остаться на поверхности, а в дальнейшем при эксплуатации попасть в арматуру, каналы, подшипники и нарушить подачу смазки.

У маслоохладительных змеевиков бака проверяют чистоту внутренней поверхности, для чего вырезают один или два участка длиной примерно 200 мм. После исследования чистоты внутренних стенок отрезанных участков их (или новые отрезки) приваривают на место.

При необходимости змеевики промывают 10-процентным раствором соляной кислоты для удаления отложений. Затем хорошо промывают змеевики проточной водой. После очистки змеевиков и проверки плотности водой под давлением 490 кПа (5 кгс/см2) их устанавливают в бак.

Кроме бака, тщательной очистке подвергают все маслопроводы, арматуру, фильтры и маслоохладители. Для этого маслопроводы разбирают, разрезая сварные стыки на участки, удобные для очистки и последующей приварки. Трубы и фасонные части промывают керосином, продувают паром, а при необходимости протаскивают через них стальные ерши до тех пор, пока при простукивании из труб не перестанет отделяться и высыпаться грязь, пыль, шлам, а внутренняя поверхность будет чистой и блестящей.

Арматуру маслопроводов разбирают, ремонтируют и чистят обычными способами.

После окончания очистки какого-либо элемента маслосистемы его сейчас же устанавливают на место и до присоединения к нему соседнего элемента все отверстия тщательно закрывают деревянными пробками. Заглушать отверстия тряпками, паклей или бумагой запрещается.

Для уплотнения фланцевых соединений маслопроводов применяют плотную бумагу или картон толщиной 0,5 мм, смазанные шеллачным или бакелитовым лаком. Нельзя выполнять прокладки из паронита, а также смачивать прокладки белилами, суриком, технической олифой.

Очистка фильтра и маслоохладителей производится после их разборки и выполняется теми же способами, что и очистка масляного бака.

После окончательной сборки маслопроводы вместе с фильтрами и маслоохладителями проверяют на плотность давлением сжатого воздуха не ниже 290 кПа (3 кгс/см2) и устраняют все обнаруженные неплотности.

Затем бак заполняют свежим профильтрованным маслом, перекачивая его насосом. При этом принимают меры против попадания грязи и песка, в особенности, если заполнение производится из бочек или ведрами. В последнем случае на отверстие, через которое заливают масло, устанавливают воронку или противень с дном из мелкой медной сетки.

Чтобы предохранить подшипники от загрязнений, оставшихся после чистки масляной системы, на маслоподающие трубки надевают чулочки из 2—3 слоев марли или непосредственно перед каждым подшипником временно устанавливают между фланцами маслопровода матерчатые (из муслина) или медносеточные прокладки-фильтры.

В первом случае не требуется специальной прокачки масла, так как чулочки уловят загрязнения и не снизят подачу смазки из вала. Во втором случае нужно прокачать масло через систему. Для этого после заливки масла включают масляный насос и прокачивают масло через фильтры, меняя их по мере загрязнения (примерно через каждые 30—40 мин). Прокачивают масло до полного прекращения осаждения грязи на фильтрах. После удаления временных фильтров и тщательного обтирания деталей от следов масла Маслосистема может считаться готовой к пробному пуску.