Глава IV

СВАРКА И РЕЗКА СТАЛЕЙ

- Дуговая сварка

Понятие о сварке.

Сваркой называется процесс получения неразъемного соединения металлических частей путем местного нагревания до расплавленного или тестообразного (пластичного) состояния с применением или без применения механического усилия.

Изобретение сварки является достоянием русской науки и техники. В 1802 г. русский академик В. В. Петров впервые описал явление электрической дуги и указал на возможность ее применения для расплавления металлов. В 1882 г. русский инженер Η. Н. Бенардос впервые в мире разработал способ применения сварки для промышленных целей. А в 1888 г. инженер Н. Г. Славянов изобрел способ дуговой сварки плавящимся электродом, который применяют и поныне.

Рис. 61. Сварка металлическим электродом по методу Славянова:

а — схема сварки, б — схема электрической дуги; 1 — привариваемая деталь, 2 — металлический электрод, 3 — провод к электроду, 4 — источник электрического тока, 5 — провод к основному свариваемому металлу, 6 — основной свариваемый металл. 7 — свариваемый стык, 8 — электрическая дуга, 9 — сварочная ванна (ванна расплавленного металла)

Существуют различные виды и способы сварки. Ниже рассматриваются способы сварки, применяемые при ремонтных работах, т. е. ручная дуговая и ручная ацетилено-кислородная.

Не так давно трубы диаметром менее 76 мм сваривались газовой горелкой, маневренность работы которой значительно выше, чем при дуговой сварке. Но более прочные и надежные швы получаются при электросварке.

Теперь на электростанциях газовую сварку применяют только для соединения труб контрольно-измерительных приборов, когда их диаметр менее 25 мм, а толщина стенки менее 3 мм.

Дуговая сварка. На рис. 61, а показана схема дуговой сварки по способу Славянова. От источника электрического тока 4 проведены два провода 3 и 5. Провод 5 присоединен к основному металлу 6, который сваривают с деталью 1. Другой провод 3 присоединен к электроду 2 (стальному стержню).

Если концом электрода 2 коснуться металла 6, то произойдет короткое замыкание сварочной цепи и в точках касания электрод и свариваемый металл расплавятся (рис. 61, б), вследствие этого свариваемый металл и электрод будет разделять расплавленный слой.

В следующий момент электрод несколько отводится (на 2—4 мм) от свариваемого металла и жидкий слой некоторое время тянется за концом электрода. Затем контакт электрода с жидким металлом обрывается и между электродом и свариваемым металлом возникает электрическая дуга, температура внутри которой доходит до 6000—7000° С.

Если далее к кромке металла 6 пристыковать кромку детали 1, а электрод 2 приблизить к стыку 7, то возникшая электрическая дуга 8 расплавит кромки деталей в стыке и конец электрода. Расплавленный металл частично смешивается и образует так называемую сварочную ванну 9.

Если электрод 2 перемещать вдоль стыка кромок, то около конца электрода образуется сварочная ванна, металл которой по мере перемещения электрода вдоль кромок будет застывать, образуя сварной шов. Таким способом можно сварить металл на стыке двух кромок. При этом для поддержания дуги конец электрода держат на определенном расстоянии от стыка кромок, а так как конец электрода постоянно плавится, то его равномерно приближают к стыку кромок.

Провода от источника питания электрическим током называют сварочной цепью. Конец провода для присоединения к электроду заканчивается электрододержателем (рис. 62, а), в котором электрод прочно и надежно зажимается и может быть быстро заменен после расплавления. Остаток электрода в электрододержателе называется огарком.

Сварщик управляет электродом через электрододержатель, который он держит правой рукой. В левой руке сварщик держит щиток (рис. 62, ж) или она свободна, если сварщик надел маску (рис. 62, з), которая, как и щиток, защищает лицо и глаза от брызг расплавленного металла и лучей сварочной дуги. На рис. 62, б—е показаны другие принадлежности сварщика.

Электродом называется стальной стержень, обычно покрытый специальной обмазкой. Сварной шов получается из расплавленного электрода и незначительной части расплавленных кромок свариваемых деталей. Поэтому понятно значение качества стержня электрода для сварного шва.

Покрытие (обмазка) электрода также имеет очень важное значение для качества сварного шва.

В состав покрытий электродов входят элементы, которые при плавлении дугой образуют шлаки на поверхности сварочной ванны и защищают расплавленный металл от вредного действия воздуха. Эти же шлаки препятствуют быстрому охлаждению расплавленного металла. Кроме того, составные части покрытий способствуют устойчивому горению дуги, придают металлу шва требуемые свойства. При этом сварной шов получается плотный, прочный и достаточно пластичный.

На электростанциях при ремонтах дуговая сварка всех конструкций выполняется только высококачественными электродами.

Рис. 62. Принадлежности сварщика:

а — электрододержатель пружинный, б, в — электрододержатели вильчатые, а — электрододержатель уголковый, д — щетки стальные, е — молоток для отбивки шлака, ж — щиток. з — маска (шлем)

Значение электродов для получения высококачественного сварного шва весьма велико, поэтому они хранятся на ремонтных площадках в соответствии с инструкциями, а перед сваркой поверхностей нагрева и трубопроводов электроды подвергают специальной подготовке и выборочному контролю: стилоскопом проверяют наличие специальных элементов в стальных стержнях электродов;

электроды просушивают при определенных температурах и определенное время, различное для электродов с разным покрытием;

производят технологическую проверку электродов, т. е. сваривают контрольные образцы труб по специальной технологии, различной для разных марок сталей. Затем исследуют в лаборатории химический состав сварного шва сваренных образцов и его механические свойства.

Эти контрольные операции выполняют с электродами, которые завод-изготовитель снабдил соответствующим паспортом (сертификатом).

Оборудование для ручной и дуговой сварки. Из схемы, показанной на рис. 61, следует, что для питания дуги необходим источник электрического тока, который может быть постоянным или переменным.

Постоянный ток для сварочной цепи может вырабатываться генератором с приводом от двигателя внутреннего сгорания. Если на месте сварочных работ имеется сеть переменного тока, то его можно преобразовать в постоянный и использовать для сварки. Сварочные преобразователи могут быть: механические, представляющие собой электродвигатель переменного тока с приводимым им генератором постоянного тока; электрические, представляющие собой выпрямители на полупроводниках.

При сварке на переменном токе его пропускают через сварочный трансформатор и регулятор силы тока (дроссель). Современные трансформаторы изготовляются в одном корпусе с дросселем.

В сварочном трансформаторе напряжение понижается, а в дросселе — регулируется сила тока.

Обычно напряжение в сварочной цепи постоянного тока 25—40 В, а при переменном токе 60—65 В. Сила сварочного тока зависит от диаметра электрода, который в свою очередь зависит от толщины свариваемого металла. Обычно сила сварочного тока выбирается от 100 до 500 А.

Конструкции сварных соединений. При ремонте оборудования электростанций применяются следующие конструкции сварных соединений: стыковые, угловые, тавровые и внахлестку.

Стыковым называется такое соединение, при котором сварка происходит по площади поперечного сечения соединяемых элементов, причем поверхность одного элемента является продолжением поверхности другого (рис. 63, а). Такое соединение является наиболее прочным и распространенным.

Чтобы получить прочный и доброкачественный сварной шов, необходимо стык деталей проварить по всей толщине. Для этого стыкуемые кромки подвергают специальной подготовке: снимают грязь, ржавчину, окалину; зачищают до блеска; делают фаски простой или фасонной формы; выравнивают толщину деталей на стыке.

Угловое сварное соединение (рис. 63, б) применяют в металлоконструкциях, а также в поверхностях нагрева и станционных трубопроводах, когда к ним требуется приварить накладки, плавники, шипы, упоры, бобышки, штуцера.

По сравнению со стыковым угловое соединение имеет меньшую прочность. При этом соединении также требуется зачистка до блеска стыковых кромок, а иногда и снятие фаски.

Тавровое сварное соединение (рис. 63, в) применяют главным образом в металлоконструкциях. Соединение с односторонним или двусторонним скосом кромок обеспечивает полный провар на стыке, а следовательно, и большую прочность. При этом не требуются какие-либо приспособления и устройства.

Соединением внахлестку называется такое соединение, при котором один свариваемый элемент накладывается на поверхность другого, а сварка производится по периметру или по кромке наложенного элемента (рис. 63, г).

Сварка внахлестку чаще применяется при изготовлении решетчатых конструкций, например каркаса котла, причем величина нахлестки должна быть не менее пяти толщин металла. Внахлестку соединяют листы толщиной до 10 мм.

Подготовка и сборка соединений под сварку.

Прочный и надежный сварной шов может быть получен только при условии полного и точного выполнения слесарями требований по подготовке и сборке соединения под сварку.

В первую очередь, до сборки соединения, слесари проверяют ровность стыкуемых кромок, т. е. отсутствие их коробления, и прямолинейность (рис. 64, а), неровные кромки (покоробленные, кривые) выправляют (рис. 64, б).

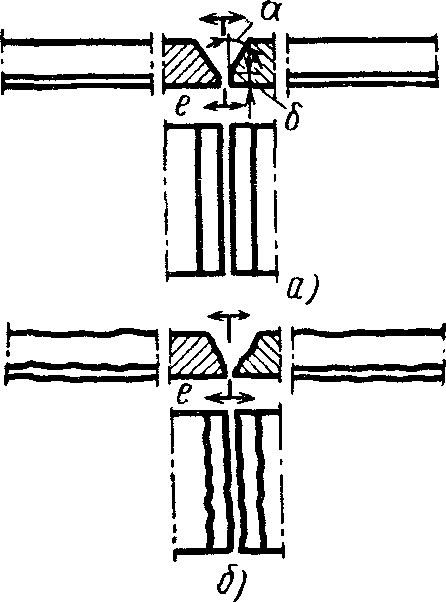

Рис. 64. Кромки, подготовленные под стыковую сварку:

а — правильно, кромки обработаны ровно и чисто, б — неправильно, кромки неровные, рваные, покоробленные; α — угол скоса кромки, δ — толщина притупления, е — расстояние между кромками

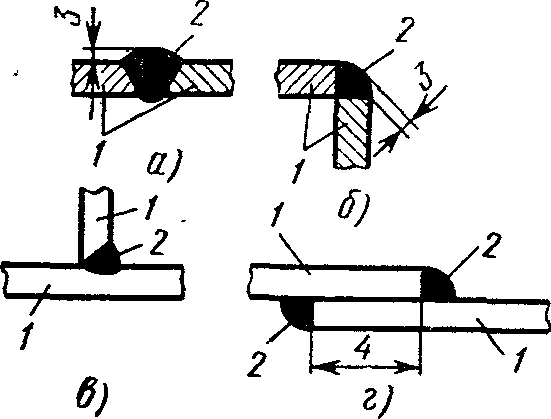

Рис. 63. Виды сварных соединений:

а — стыковое, б — угловое, в — тавровое, г — внахлестку; 1 — свариваемая деталь, 2 — сварной шов, 3 — размер усиления шва, 4 — длина нахлестки не менее пяти толщин металла

Затем проверяют правильность стыкуемых кромок по данным чертежа, т. е. величину скоса (рис. 65, а), форму разделки и величину притупления. Эти конструктивные элементы имеют очень важное значение и их соответствие чертежу обязательно. Форму разделки фаски, величину скоса (угол), размер притупления проверяют шаблонами (рис. 65, б—г).

Если под сборку подготавливают трубы поверхности нагрева или трубы станционного трубопровода, то величину скоса, форму разделки, величину притупления проверяют в нескольких точках по окружности торца трубы — эти конструктивные элементы должны быть одинаковы по всей окружности. Кроме того, проверяют цилиндричность конца трубы (отсутствие эллипсности). При необходимости эллипсность конца трубы выправляют оправками по указанию бригадира (рис. 66, а, б, в).

Рис. 65. Шаблоны для проверки подготовки стыков труб под сварку и размеров швов:

а, б, г — для замера угла раскрытия кромок и зазора, в — для замера притупления кромок; 1 — угол скоса кромок, 2 — зазор, 3 — притупление, 4 — пластинки шаблона

Рис. 66. Подготовка концов труб перед стыковкой под сварку:

а — выправление эллипсности труб малого диаметра, б — раздача внутреннего диаметра, в — обжатие по наружному диаметру труб, г — проверка перпендикулярности торца трубы; 1 — труба, 2 — переходное кольцо, 3 — гайка, 4 — хвостовик оправки для выправления эллипсности, 5 — оправка для раздачи внутреннего диаметра, 6 — оправка для обжатия трубы по наружному диаметру, 7 — угольник; е — не более 1 мм для труб диаметром до 150 мм и не более 2 мм для остальных

Наконец, проверяют перпендикулярность торцов труб их осям при помощи угольника (рис. 66, г). Правильно обрезанные торцы позволяют выдержать одинаковый зазор на стыке труб кругом, что очень важно для качества сварки.

Конечной операцией подготовки слесарем частей к сборке под сварку является зачистка или проверка зачистки стыкуемых кромок. Свариваемые кромки и прилегающие к ним поверхности на ширине 10—20 мм с наружной и внутренней сторон зачищают до блеска на всем протяжении будущего сварного шва. При зачистке удаляют грязь, ржавчину, окалину, а также смазку и краску. Смазку, краску и масло удаляют пламенем сварочной горелки, а зачистку до блеска выполняют слесари шлифовальными или зачистными машинами с абразивными брусками или проволочными ершами, ершами из кардоленты.

Следует помнить, что недостаточно зачищенные кромки вызывают опасные дефекты в сварном шве.

Сборку деталей под сварку производят при помощи различных приспособлений, закрепляющих стыкуемые кромки в определенном выверенном положении одну относительно другой и облегчающих сборку и выверку.

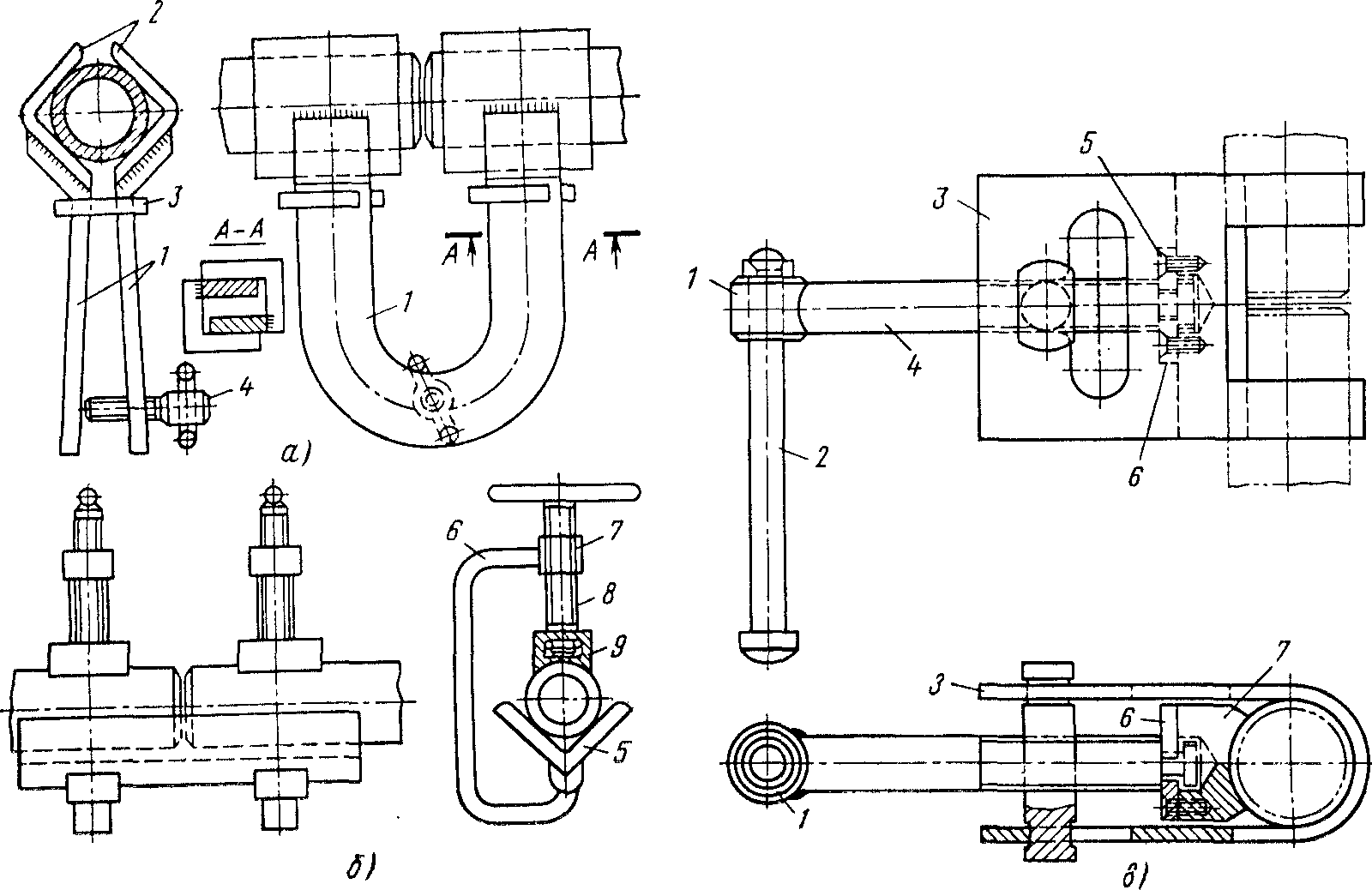

Рис. 67. Приспособления для центрирования труб:

а — клеши винтовые для труб диаметром до 83 мм, б — струбцина винтовая; 1 — скобы, 2 — прижимные уголки, 3 — замок, 4 — отжимной винт, 5 — уголок, 6 — скоба, 7 — втулка 8 — винт, 9 — упор; в — малогабаритное приспособление для труб диаметром 32—83 мм при малом шаге: 1 —

5-уголок, 2 — ручка, 3 — скоба, 4 — винт, 5 — винт МЗХ12, 6 — планка, 7 — колодка

Трубы поверхности нагрева и трубопроводов собирают при помощи приспособлений, изготовленных по рис. 67, а, б. Такие приспособления центрируют концы труб на стыке и позволяют выдерживать требуемый зазор между торцами. Перед сборкой слесарь проверяет внутренний и наружный диаметр стыкуемых труб, которые на стыке должны быть одинаковы. Такое соотношение диаметров необходимо для получения доброкачественного сварного шва.

Вместо измерения двух диаметров каждой стыкуемой трубы можно замерить один какой-либо диаметр труб (например, внутренний) и толщину их стенки. Допускаемую разницу 2 мм в диаметрах стыкуемых труб распределяют при стыковке на обе стороны (рис. 68, а).

При сборке труб под стыковую сварку зазор между кромками, заданный чертежом, выдерживают одинаковым кругом. Применение сборочных приспособлений облегчает соблюдение этого условия. Кроме того, при сборке следят, чтобы оси стыкуемых концов лежали на одной прямой, т. е. чтобы в месте стыка труб не было перелома (рис. 68, б, в). Незначительный перелом допускается, когда на расстоянии 200 мм от стыка зазор С между линейкой и трубой не превышает 1 мм для труб диаметром менее 100 мм и 2 мм для труб диаметром 100 мм и более.

Рис. 68. Сборка труб встык под сварку:

а — правильная и неправильная, б — норма на излом, в — норма на смещение; 1 — труба, 2 — линейка; е — величина смещения не более 1 мм

Слесарь должен следить, чтобы при стыковке сварных труб со спиральным или прямым швами эти швы не служили один продолжением другого — сварные швы на стыке должны быть смещены один относительно другого на 100 мм или более.