Ремонт гарнитуры заключается в замене изношенных дверок, шарниров, пружин и запорных крючков, заменяют также уплотнения дверок и лючков. Предохранительные клапаны подвергают ревизии: подтягивают болты на фланцах, меняют разрывные листы по мере их износа. Проверяют плотность гарнитуры в закрытом состоянии.

Очищают и обдувают сжатым воздухом шлаковые и золовые затворы, их механизмы. Проверяют открытие и закрытие затворов, их плотность; ремонтируют зубья шестерен и реек (зачищают, наплавляют, запиливают) или меняют их при большом износе. Меняют изношенные катки затворов. Проверяют действие механизма от цепного колеса.

Ремонт обдувочных аппаратов.

Ремонт обдувочных аппаратов состоит из разборки, смены или очистки их сопел, обдувочных труб и их креплений на трубах конвективного пучка или змеевиках пароперегревателя.

Каждый обдувочный аппарат разбирают, промывают его детали керосином. После протирки насухо определяют пригодность деталей к дальнейшей работе. Если износ деталей превышает допустимую величину, их заменяют новыми. После этого аппарат собирают.

Клапаны аппарата притирают, контролируя качество притирки «на масло». Сальники заново набивают, применяя материалы по ГОСТ 5152—66, или пользуются серебристым графитом, смешанным с волокнами асбеста (пушонки). Зубчатые колеса аппарата смазывают смесью серебристого графита с цилиндровым маслом. Проверяют правильность работы аппарата и производят его регулировку. При этом следят, чтобы выдвижное сопло полностью выходило из укрытия и полностью входило в укрытие.

Обдувочные трубы и хомуты тщательно очищают и определяют их пригодность к дальнейшей эксплуатации. Если трубы и хомуты сильно изношены, их заменяют новыми.

При замене важно выдержать правильное расстояние от сопел обдувочной трубы до обдуваемых труб котла, эти расстояния устанавливают с учетом тепловых расширений труб котла и обдувочной трубы. Если расстояния от сопел обдувочной трубы до труб котла не будут выдержаны правильно, может оказаться, что отдельные сопла будут направлять струи пара на трубы поверхности нагрева парогенератора и изнашивать их стенки.

Не менее точно следует устанавливать ограничители поворота обдувочной трубы, чтобы зона действия струи пара соответствовала указаниям чертежа.

Ремонт устройства дробеочистки.

Ремонт устройства дробеочистки заключается в разборке и очистке узлов и замене изношенных частей: снимают и очищают питатель дроби, сетки и разбрасыватели дроби, а при износе заменяют их. Очищают воздушный сепаратор или заменяют его новым. Смеситель обычно меняют во время каждого ремонта, эжектор снимают, очищают, а при износе заменяют новым. Все неизношенные трубы очищают сжатым воздухом, изношенные — заменяют. При разборке фланцевых соединений заменяют паронитовые прокладки. В заключение проверяют плотность системы, находящейся под разрежением.

Ремонт и восстановление уплотнений по всему парогенератору

Для горения топлива необходим кислород, который вводится в топку парогенератора с воздухом. При этом количество кислорода (а значит, и воздуха) теоретически строго определено. Однако вследствие несовершенства перемешивания массы топлива и воздуха отдельным частицам топлива воздуха не хватает, т. е. теоретического количества воздуха для сгорания всего топлива недостаточно. Поэтому при эксплуатации в топку вводят воздуха больше, чем необходимо теоретически. Следовательно, в действительности в топку подают воздух с избытком.

Отношение действительно поступающего в топку количества воздуха Vд, к теоретически необходимому количеству Vт, называют коэффициентом избытка воздуха в топке αт, т. е.

![]() (8)

(8)

Увеличение избытка воздуха отрицательно сказывается на экономичности эксплуатации: увеличивается расход энергии вентилятора, который подает увеличенное количество воздуха; растет энергия, затрачиваемая дымососом, который вынужден отсасывать увеличенное количество продуктов горения; понижается температура продуктов горения за счет увеличения количества вводимого в топку холодного воздуха, а это вызывает уменьшение количества тепла, используемого поверхностью нагрева; увеличивается потеря тепла с уходящими газами из-за увеличенного их количества.

Уменьшение избытка воздуха вызывает неполноту сгорания топлива, что резко снижает экономичность парогенератора. Поэтому при эксплуатации стремятся работать с оптимальным (наивыгоднейшим) избытком воздуха в топке.

Однако оказывается, что коэффициент избытка воздуха на протяжении газоходов парогенератора не остается постоянным, а увеличивается за счет присосов, да и в зоне самой топки присосы не исключены.

В процессе эксплуатации парогенераторов приходится пользоваться гарнитурой — открывать и закрывать гляделки, лючки, очищать поверхности нагрева сжатым воздухом, паром, водой, дробью в зависимости от того, какое устройство имеет тот или иной парогенератор. Эти операции связаны с увеличением присоса окружающего воздуха в топку и газоходы, где поддерживается разрежение, чтобы исключить выбивание наружу дымовых газов. При правильном устройстве и доброкачественном уплотнении гарнитуры присос кратковременный, повторяющийся периодически. Если же уплотнение гарнитуры недоброкачественное или неудовлетворительное по конструкции, то присос в каком-то количестве приобретает постоянный характер и с течением времени прогрессирует.

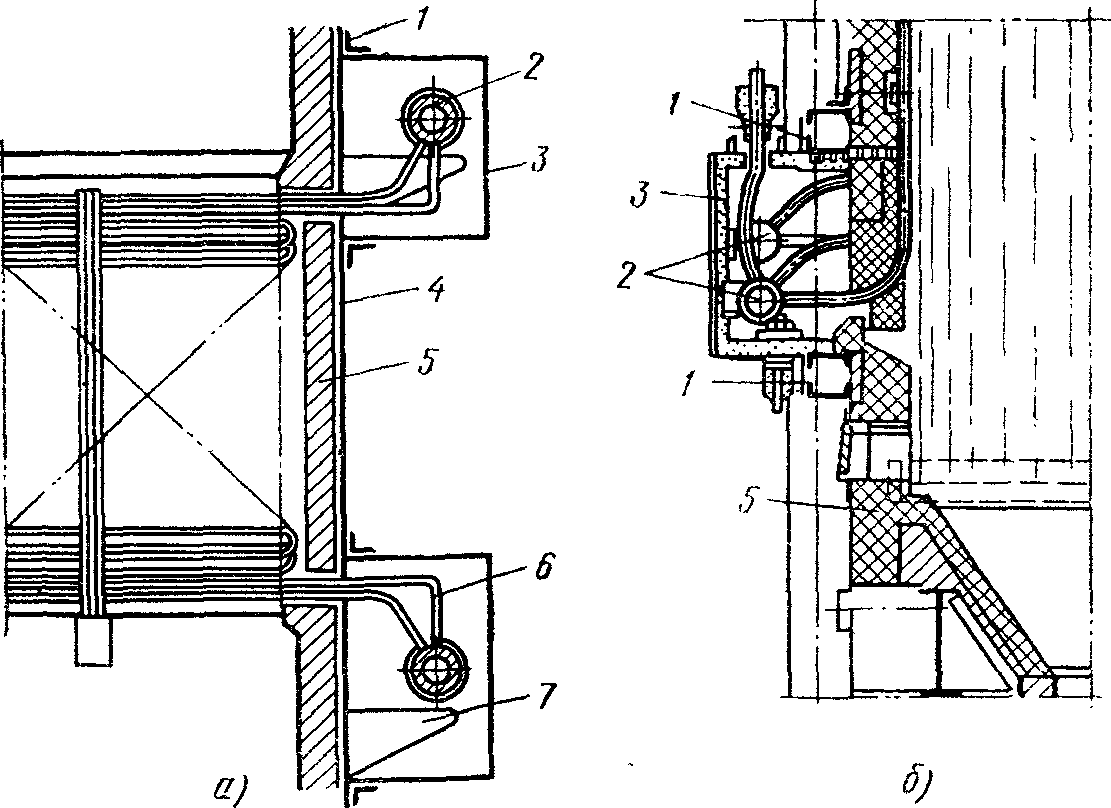

Кроме гарнитуры присос окружающего воздуха возможен в уплотнениях прохода труб парогенератора через обмуровку. В парогенераторах ранних конструкций таких уплотнений было много, их ремонт и восстановление является трудоемкой работой. В более поздних конструкциях агрегатов отказались от массового прохода труб через обмуровку, для чего расположили некоторые камеры трубной системы не снаружи обмуровки, а внутри. В дальнейшем, чтобы обеспечить плотность в местах прохода труб через обмуровку, стали применять так называемые «теплые ящики» (рис. 86, а, б). Уплотнения при помощи «теплых ящиков» применяются в парогенераторах с наддувом, где плотность является важнейшим условием при эксплуатации.

В таких случаях уплотнять приходится только несколько водоподводящих труб большего диаметра, что значительно облегчило работу эксплуатационного и ремонтного персонала.

Наконец, необходимо учесть и такое обстоятельство: в некоторых парогенераторах тепловое удлинение экранов, направленное вниз (подвешенных за верхние камеры), достигает значительной величины и поглощается специальным компенсатором или гидравлическим затвором, расположенным по всему периметру топки.

Как видим, в парогенераторе есть не мало мест, через которые возможен присос окружающего воздуха в топку и газоходы. При ремонте очень внимательно осматривают все места уплотнений, ремонтируют и восстанавливают их плотность. Заменяют изношенную набивку, восстанавливают плотность компенсаторов, различных затворов.

Рис. 86. «Теплый ящик» коллекторов и труб:

а — водяной экономайзер, б — экран; 1 — уголок крепления ящика к листу обшивки, 2 — коллектор, 3 — теплый ящик, 4 — стальные листы обшивки, 5 — обмуровка, 6 — змеевики, 7 — кронштейны

Ремонт уплотнений.

При осмотре уплотнений парогенератора до его останова проверяют по всему периметру топки и газоходов, нет ли присосов. Как указывалось, для этой цели пользуются флажками из легкой ткани или факелом. Обнаруженные присосы и сомнительные места отмечают, а после останова агрегата отмеченные места тщательно исследуют и при необходимости раскрывают и расчищают.

Меняют изношенные уплотнения, заваривают неплотности в сварке уплотнительных листов и накладок, компенсаторов и т. п.

Особое внимание обращают на то, чтобы при смене мягких уплотнений не зажать подвижные части и не ограничить их тепловые перемещения. За ремонтом компенсаторов и других мест уплотнений обязателен постоянный контроль опытного бригадира или мастера, а по окончании капитального ремонта необходима проверка всех компенсаторов и уплотнений при работе дымососов.

Перед капитальным ремонтом знакомятся с информационным материалом и эксплуатационными циркулярами с тем, чтобы провести реконструкцию и модернизацию узлов уплотнений.

Техника безопасности при ремонте топок

В топках и газоходах парогенератора не разрешается работать, если температура в них выше 60° С. При температуре 50—60° С в топках и газоходах можно работать в течение 20 мин, после чего полагается 20 мин отдыха на свежем воздухе.

При работе в топках и газоходах необходимо пользоваться переносными лампами напряжением не более 12 В. Ламп должно быть не менее двух, а питаться они должны от разных источников.

Во избежание отравления рабочих вредными газами до начала работ топку вентилируют, создав в ней разрежение около 1 мм вод. ст. по тягомеру.

Необходимо также убедиться (через лазы, дверки или гляделки) в отсутствии внутри топки кирпичей и глыб шлака, могущих обрушиться на работающих. Если будут обнаружены участки обмуровки, могущие обрушиться, или скопления шлака, то к работе нельзя приступать до тех пор, пока они не будут удалены пиками.

Начинать ремонтные работы можно только после полной очистки топки от шлака и золы.

Запрещается производить работы одновременно на двух уровнях, расположенных по одной вертикали, при отсутствии между ними сплошного настила или без принятия других специальных мер предосторожности.

Запрещается работать электро- и пневмоинструментами на приставных лестницах.

Контрольные вопросы

- Какие форсунки применяют в топочных устройствах парогенераторов?

- Почему при замене мягких уплотнений необходимо соблюдать особую осторожность?