Глава IX

РЕМОНТ ТЯТОДУТЬЕВЫХ УСТРОЙСТВ И МАШИН ПЫЛЕПРИГОТОВЛЕНИЯ

- Ремонт центробежных вентиляторов и дымососов

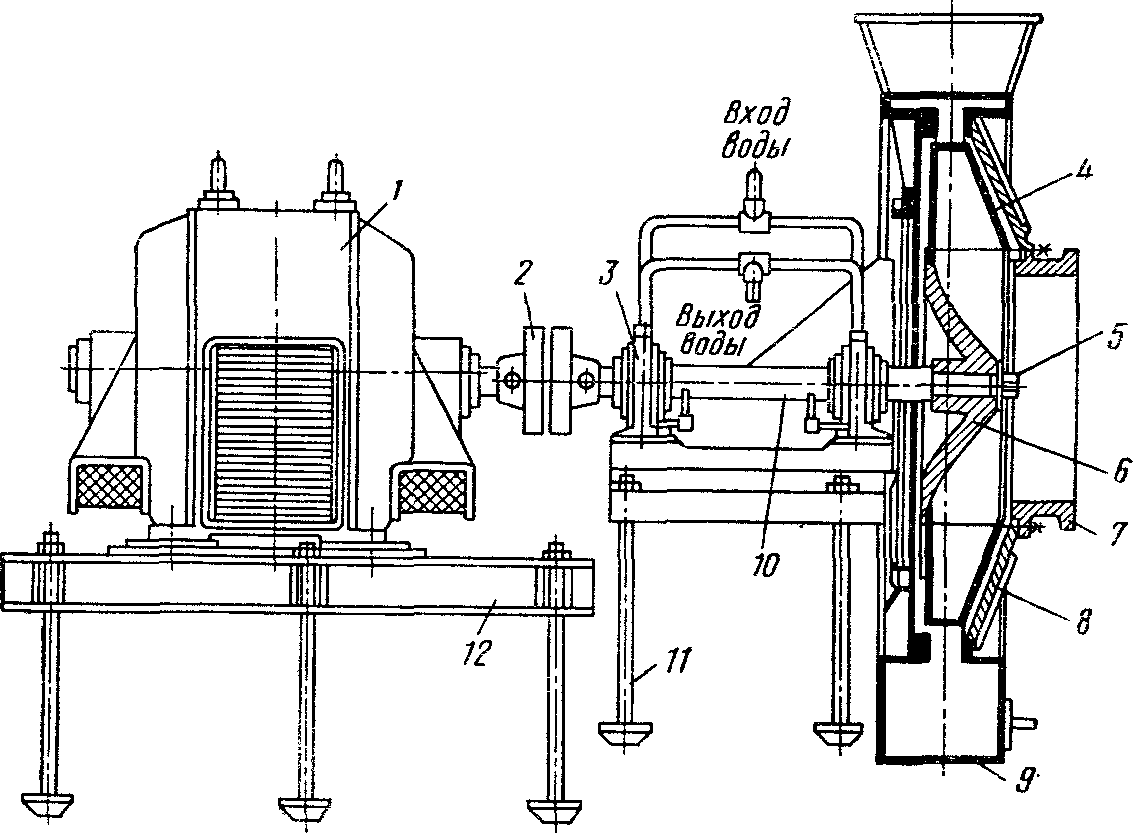

Конструкция мельничного вентилятора.

Вентилятор (рис. 129) имеет сварное рабочее колесо (крыльчатка) одностороннего всасывания, приклепанное к литой ступице. Ступица рабочего колеса посажена на конец вала на шпонке.

Рис. 129. Мельничный вентилятор:

1 — электродвигатель, 2 — соединительная муфта, 3 —подшипники, 4 — рабочее колесо, 5 — гайка вала, 6 — ступица рабочего колеса, 7 — всасывающий патрубок, 8 — броня кожуха, 9 — кожух, 10 — вал, 11 — анкерные болты, 12 — рама

Вал установлен в двух подшипниках и через пальцевую муфту соединен с электродвигателем. Подшипники установлены на раме раздельно и заключены в общий чугунный корпус. Ближайший к электродвигателю подшипник называется опорно-упорным, так как он поддерживает вал и ограничивает его осевое перемещение. Другой подшипник называется опорным, так как он только поддерживает вал. Рабочее колесо вращается в кожухе улиткообразной формы, всасывая с торцовой стороны запыленный угольной пылью воздух.

Современные мельничные вентиляторы для электростанций изготовляют с подшипниками качения, заключенными в общий разъемный корпус с масляной ванной.

Вентилятор и электродвигатель обычно устанавливают на самостоятельных (отдельных) рамах.

Рис. 130. Дымосос двустороннего всасывания:

1 — кожух, 2 — броня цилиндрической части улитки, 3 — броня торцовой части улитки, 4 — болт крепления брони к торцовой части улитки, 5 — броня цилиндрической части всасывающего кармана, 6 — броня торцовой части всасывающего кармана, 7 — болт, 8 — диффузор, 9 — охлаждающая рубашка

Конструкция центробежных вентиляторов и дымососов.

По конструкции вентиляторы и дымососы имеют много общего.

Для крупных парогенераторов устанавливают вентиляторы и дымососы двойного всасывания.

Дымосос (рис. 130) имеет рабочее колесо двустороннего всасывания, посаженное на вал. Вал опирается на подшипники скольжения или качения. Рабочее колесо заключено в кожух, который укреплен на фундаментной раме; на этой же раме (или на отдельных рамах или стульях) укреплены основания подшипников. Обычно подшипники являются самоустанавливающимися с баббитовыми вкладышами с кольцевой смазкой и водяным охлаждением. На одном конце вал имеет пальцевую полумуфту, которая сцепляется с полумуфтой электродвигателя. Электродвигатель установлен обычно на отдельной раме.

Вал дымососа на участках, где расположены всасывающие кожухи, защищен «рубашками» 9 (рис. 130) для охлаждения этих участков засасываемым воздухом. Кожух дымососа для многозольных топлив изнутри покрыт защитной броней, последняя защищает кожух от истирания частицами золы, содержащимися в дымовых газах.

Дутьевой вентилятор имеет аналогичную конструкцию, но без защиты вала и кожуха, так как засасываемый воздух не содержит золы и температура его низкая. Вентилятор имеет подшипники качения без водяного охлаждения.

Ремонт тягодутьевых машин.

Улиткообразная часть и всасывающие карманы кожуха центробежного дымососа и вентилятора двустороннего всасывания сконструированы таким образом, что после снятия верхней части ротор оказывается открытым и его можно вынимать или устанавливать в кожух.

Вынутый из кожуха дымососа или вентилятора при помощи мостового крана или талей ротор укладывают на расположенные вблизи специальные козлы. При этом шейки вала должны быть доступны для осмотра и измерений. Их обвертывают картоном или тканью во избежание повреждений.

На некоторых старых электростанциях дымососы расположены в низких помещениях, в которых трудно разместить какие-либо подъемные механизмы для снятия и установки ротора. В таких случаях ротор можно выкатывать из кожуха на рабочем колесе.

При ремонте мельничного вентилятора или тягодутьевых машин одностороннего всасывания рабочее колесо можно снять через всасывающее отверстие кожуха, оставив вал в подшипниках. Для этого с кожуха снимают всасывающий патрубок и диффузор, отвинчивают стопорную гайку с вала и при помощи стяжной скобы снимают рабочее колесо.

При капитальных ремонтах дымососов и вентиляторов наиболее характерными являются следующие работы: ремонт муфты, подшипников, крыльчатки, кожуха, шиберов или клапанов, направляющих аппаратов и деталей приводов, балансировка ротора, центрирование вала электродвигателя по валу дымососа или вентилятора.

При текущих ремонтах тягодутьевых машин и мельничных вентиляторов обычно выполняют следующие работы: проверяют состояние соединительной муфты; проверяют состояние подшипников, системы смазки и водяного охлаждения; производят ревизию ротора; восстанавливают лопатки наплавкой твердыми сплавами; проверяют и восстанавливают плотность кожуха.

Ремонт крыльчатки.

Обычно при ремонте крыльчатки приходится подваривать, наплавлять или заменять лопатки. Упущения при проверке или подварке швов могут привести к отрыву лопатки, разрушению крыльчатки и аварийной остановке отремонтированной машины. Подварку лопаток выполняют дуговой сваркой.

Износ лопаток определяют тщательным осмотром их и обстукиванием молотком с заостренным концом (клевачом). Если после ударов заостренным концом молотка на лопатке остаются сквозные отверстия или значительные вмятины, лопатку заменяют или наплавляют. Этим же способом определяют степень износа накладок на лопатки, чтобы вовремя заменить их.

Если изношенные лопатки крыльчатки не заменяют, то их восстанавливают наплавкой. При текущих ремонтах на некоторых электростанциях не вынимают ротор из кожуха и наплавку лопаток выполняют на месте. При этом работают в респираторах.

Наплавку выполняют сварщики. Поверхность под наплавку слесарь очищает от грязи, ржавчины или окалины.

Вновь изготовленные на электростанциях и наплавленные лопатки перед их установкой на крыльчатку сортируют следующим образом:

определяют среднюю массу лопатки изготовленного комплекта, для чего взвешивают все лопатки, отобранные для одного рабочего колеса. Полученную общую массу делят на число лопаток, что и дает среднюю массу Рср одной лопатки комплекта;

лопатки, предназначенные для определенного рабочего колеса, сортируют на четыре группы: в первую группу отбирают лопатки массой от 94 до 97% от средней массы Рср; во вторую группу отбирают лопатки массой от 97 до 100% от средней массы Рср; в третью группу отбирают лопатки массой от 100 до 103% от средней массы Рср; в четвертую группу отбирают лопатки массой от 103 до 106% от средней массы Рср.

Все лопатки, масса которых превышает 106% от средней массы Рср, обрабатывают на наждачном диске, чтобы довести их массу до четвертой группы. Лопатки массой, менее требуемой для первой группы, имеющие нормальные размеры, наплавляют для увеличения массы. Лопатки с отклонениями от нормальных размеров заменяют новыми.

При обработке лопаток на наждачном диске не разрешается снимать основной металл; допускается лишь сглаживание неровностей наплавки, за счет чего масса лопатки должна быть доведена до требуемой.

Рассортированные по группам лопатки маркируют, чтобы их можно было подобрать при установке взамен изношенных.

Рабочее колесо, на котором меняют лопатки, устанавливают в удобное положение. Удаляют изношенные лопатки, оставляя лишь несколько штук (8—10), чтобы не развалилось колесо, намечают риски для установки новых лопаток. В крыльчатку двустороннего всасывания устанавливают от каждой группы по четыре лопатки. Две из них устанавливают на концах диаметра с одной стороны среднего диска, а две другие — в таких же точках с другой стороны диска (рис. 131, а).

Рис. 131. Лопатки рабочего колеса дымососа:

а — расположение лопаток; 1, 2 — лопатки определенного веса, 3 — кольцо, 4 — средний диск; б — наплавка твердого сплава на лопатку: 1 — диск, 2 — лопатка, 3 —защитная накладка, 4 — наплавка

Расположение лопаток одинаковых групп по концам диаметра и по обе стороны среднего диска способствует равномерному распределению массы относительно оси вращения крыльчатки (облегчая статическую балансировку), а также динамической уравновешенности.

Крыльчатки одностороннего всасывания ремонтируют, подбирая из каждой группы по две лопатки и устанавливая их в диаметрально противоположных точках окружности.

Сборку лопаток производят при помощи кондуктора (шаблона), который устанавливают по ранее размеченным рискам. Шаг лопаток при сборке не должен колебаться более чем на 1 %. Каждую установленную лопатку прихватывают электросваркой к среднему диску и к наружному кольцу, а затем проверяют правильность ее положения при помощи слесарного угольника, одно ребро которого прикладывают к плоскости диска, а другое должно прилегать к образующей лопатки.

После прихватки сваркой и проверки положения всех лопаток производят их приварку. Для прихватки и приварки применяют электроды качественные диаметром 3—4 мм.

Приваривают лопатки со стороны затылка, чтобы швы не подвергались истиранию золой. Если предусмотрена наплавка диска в месте стыка с лопаткой, то на этом участке устанавливают защитную накладку (рис. 131, б), приваривая ее к диску и наплавляя ее. Это облегчает удаление изношенных лопаток, так как срубается (или сплавляется) шов, выполненный обычными электродами, а не трудноудаляемая наплавка.

Основным показателем правильно отремонтированной крыльчатки являются величины радиального и осевого биений, которые рекомендуется проверять после посадки крыльчатки на ступицу, чтобы учесть и геометрические неточности последней.

Биения крыльчатки по наружному диаметру допускаются в радиальном направлении не более 5 мм, в осевом — не более 3 мм. Недопустимое биение устраняют правкой крыльчатки с подогревом. После правки обязательна проверка прочности крепления лопаток и других сварных швов.

Отремонтированное рабочее колесо проверяют на параллелях и при необходимости балансируют (см. гл. VIII, § 62).

Ремонт кожуха.

Ремонт кожухов дымососов и вентиляторов заключается в устранении неплотностей, возникающих от золового износа, и в замене изношенной брони. Неплотности обнаруживают, осматривая кожух во время работы механизма, т. е. перед ремонтом. В сомнительных случаях пользуются флажками из легкой ткани, по отклонению которых обнаруживают неплотности.

Кожух дутьевого вентилятора брони не имеет. Кожух мельничного вентилятора изнутри покрыт броней из стальных или чугунных плит, укрепленных при помощи электросварки или болтами. Броня защищает корпус от истирания угольной пылью.

Броня дымососов выполняется из листовой стали толщиной 16—20 мм, чугунных или стальных плит толщиной 35—40 мм, плит из обычной углеродистой стали, наплавленных твердыми сплавами.

Крепится броня к кожуху дымососа болтами с утопленными головками. Болты с выступающими головками применять не следует, так как при износе головок золой броня может отстать от кожуха и повредить крыльчатку. Не рекомендуется также соединять плиты только при помощи клиновых замков на торцах, так как при выпадении одной плиты вследствие износа или повреждения возникает опасность выпадения всех остальных плит.

Броня цилиндрической поверхности кожуха укладывается так, что края ее заходят за броню торцовых поверхностей, что обеспечивает весьма надежное крепление всей брони (см. рис. 130). На кожух дымососа каждого типа изготовляют шаблоны, по которым заранее изготовляют или подбирают и подгоняют броневое покрытие с тем, чтобы его установить на место без кропотливых подгоночных операций.

Броневые плиты должны плотно прилегать к стенкам кожуха, а зазор на стыке допускается не более 2—3 мм. Особо внимательно следят за тем, чтобы крепление плит (болты, сварка) было защищено от истирания золой.

Ремонт направляющих аппаратов и деталей приводов.

Обычно дымососы и дутьевые вентиляторы крупных электростанций имеют направляющие аппараты радиального типа или упрощенные, похожие на обычные шиберы. На мельничных вентиляторах в качестве шиберов устанавливают тщательно пригнанные круглые поворотные диски, обычно называемые плотными клапанами.

Ремонт направляющих аппаратов и приводов состоит в очистке, разборке, проверке, смене изношенных элементов, восстановлении поврежденных деталей и в сборке и выверке положения.

Положение элементов направляющих аппаратов проверяют по окончании ремонта, открывая и закрывая лопаточный аппарат.

Во время ремонта контролируют плотность фланцевых соединений, корпуса клапана. При необходимости соединения подтягивают или меняют прокладки. Проверяют сальниковую набивку поворотной заслонки и, как правило, заменяют ее новой. В качестве набивки применяют асбестовый шнур, густо пересыпанный сухим серебристым графитом; такая набивка надежна в эксплуатации.

Сборка.

В процессе сборки машины после ремонта все детали тщательно очищают от грязи, при этом обработанные участки промывают керосином.

Собирают ротор в порядке, обратном разборке при помощи тех же грузоподъемных механизмов. Устанавливая крыльчатку на вал, следят, чтобы лопатки при вращении оказались загнутыми вперед (старые конструкции) или назад (современные конструкции).

Уложенный на подшипники ротор поворачивают несколько раз вручную, чтобы вал установился во вкладышах, а затем производят окончательную выверку положения подшипников на стойках и положения крыльчатки в кожухе. При выверке положения крыльчатки необходимо обеспечить ее перемещение в сторону от упорного подшипника к опорному в результате теплового удлинения вала, если температура рабочей среды (воздуха, газов) превысит температуру окружающей среды.

Выверяют положение крыльчатки в кожухе передвижением ротора с подшипниками.

Диффузоры на всасывающих сторонах кожуха заменяют по мере износа при капитальном ремонте. Наиболее распространенный способ крепления диффузоров — электросварка, а поэтому при смене диффузоров требуется газовая резка и сплавление изношенных частей.

При подгонке новых диффузоров сохраняют заданные размеры зазоров между рабочим колесом и диффузором, чтобы не препятствовать расширению вала и не снижать экономичности работы дымососа или вентилятора.

Рекомендуется выполнять заготовку диффузоров из четырех— шести частей по длине окружности, так как при этом легче выполнять подгонку.

Выверяя положение диффузора, учитывают величину торцовых биений с обеих сторон крыльчатки и выдерживают размер чертежа от точки наибольшего биения.