Конструкции подшипников скольжения

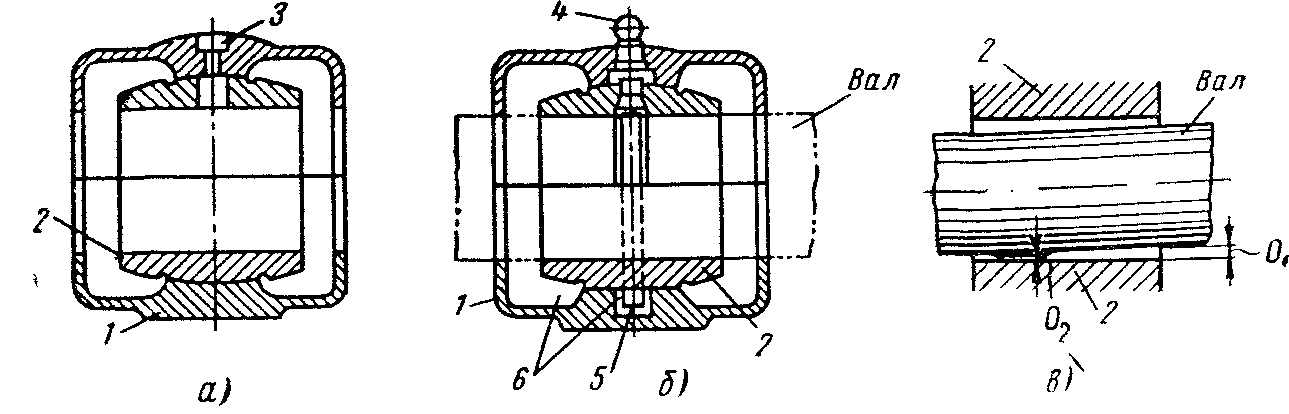

Подшипники скольжения бывают с подвижными и неподвижными вкладышами. На рис. 90 показан подшипник с подвижными самоустанавливающимися вкладышами. Такие вкладыши могут поворачиваться в шаровых опорах корпуса, следуя за изгибом вала и принимая положение, параллельное его шейке. Подшипник с такими вкладышами называется самоустанавливающимся.

Рис. 90. Подшипник с подвижными самоустанавливающимися вкладышами: а — подача смазки масленкой, б — подача смазки кольцом, в — перекос вала в неподвижном вкладыше; 1 — корпус подшипника, 2 — вкладыш, 3 — отверстие для масленки, 4 — пробка смотрового отверстия, 5 — смазочное кольцо, 6 — масляная ванна, О1—О2 — величина перекоса вала

Параллельность шеек вала и вкладышей особенно важна, так как толщина слоя смазки в подшипниках незначительна. Если в результате неточности сборки или при прогибе вала вкладыши подшипника окажутся непараллельными шейкам и последние установятся во вкладышах (рис. 90, в) с перекосом, то масляный слой на конце подшипника будет выжат и здесь шейка вала будет соприкасаться с вкладышем, и, как следствие, произойдет перегрев подшипника.

Смазка в подшипник (рис. 90, а) поступает из масленки через отверстия в крышке корпуса и в верхнем вкладыше.

На рис. 90, б представлен наиболее рациональный самоустанавливающийся подшипник с кольцевой смазкой. Разъемное кольцо 5 свободно висит на шейке вала и своей нижней частью погружено в масляную ванну 6 в корпусе 1 подшипника. При вращении шейки вала с достаточной скоростью она будет увлекать за собой кольцо, которое также будет вращаться, но гораздо медленнее. При движении кольца налипающая на его нижнюю часть смазка подается из ванны на шейку вала, растекается по верхней ее поверхности, попадает в клиновидный зазор и далее в нижнюю часть вкладыша.

Кольцевая смазка удовлетворяет условиям, при которых возможно образование жидкостного трения в подшипнике.

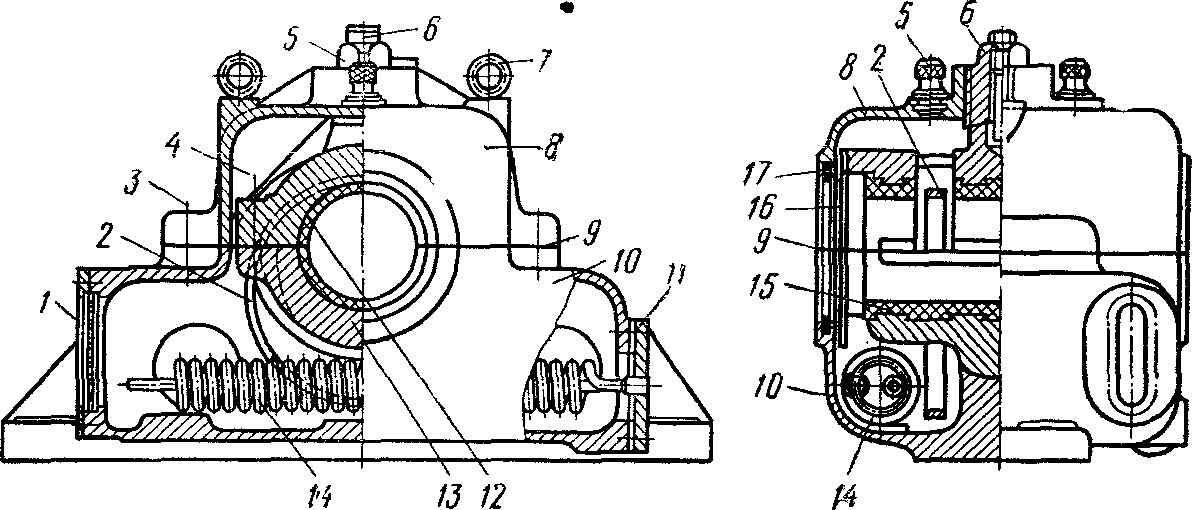

На рис. 91 показан подшипник дымососа с самоустанавливающимися вкладышами и кольцевой смазкой.

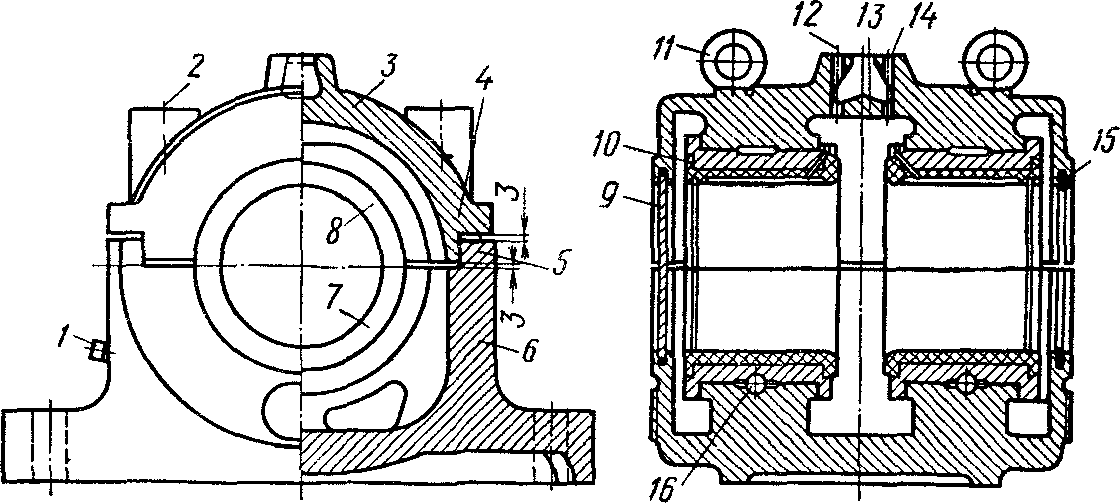

На рис. 92 представлен другой тип подшипника, используемый в приводе шаровой углеразмольной мельницы ранних выпусков. Его вкладыши жестко закреплены в корпусе и не могут компенсировать изгиба или перекоса вала. Смазка осуществляется от смазочного кольца, неподвижно закрепленного на валу, так как при малых скоростях вращения вала свободно висящие кольца не применяют (они будут качаться навалу, а не вращаться). Кольца, закрепленные на валу, при вращении вместе с валом также захватывают масло снизу, но требуют установки на верхнем вкладыше дополнительно скребка, который снимает масло с кольца и направляет его сверху на вал через специальные отверстия в верхних вкладышах.

Рис. 91. Подшипник с самоустанавливающимися вкладышами и кольцевой смазкой:

1 — смотровое стекло, 2 — смазочное кольцо, 3 — шпилька крепления крышки к основанию, 4 — ось центрирующей шпильки крепления вкладышей, 5 — смотровая пробка, 6 — прижимная пробка, 7 — рым, 8 — крышка, 9 — линия разъема корпуса подшипника и вкладышей, 10 — основание корпуса, 11 — крышка лючка, 12 — верхний вкладыш, 13 — нижний вкладыш, 14 — змеевик охлаждения масла, 15 — баббитовая заливка, 16 — маслоотбойное кольцо, 17 — уплотнение вала

Рис. 92. Подшипник с жестко закрепленными вкладышами и кольцевой смазкой: 1 — бобышка для термометра, 2 — шпилька крепления корпуса с крышкой, 3 — крышка, 4 — центрирующий уступ крышки, 5 — центрирующий уступ основания подшипника, 6 — основание корпуса подшипника, 7 — нижний вкладыш, 8 — верхний вкладыш, 9 — торцовое донышко (диск) корпуса, 10 — баббитовая заливка, 11 — рым, 12 — ось пробки, 13 — скребок, 14 — отверстие для смазки, 15 — уплотнение вала, 16 — отверстие для термометра

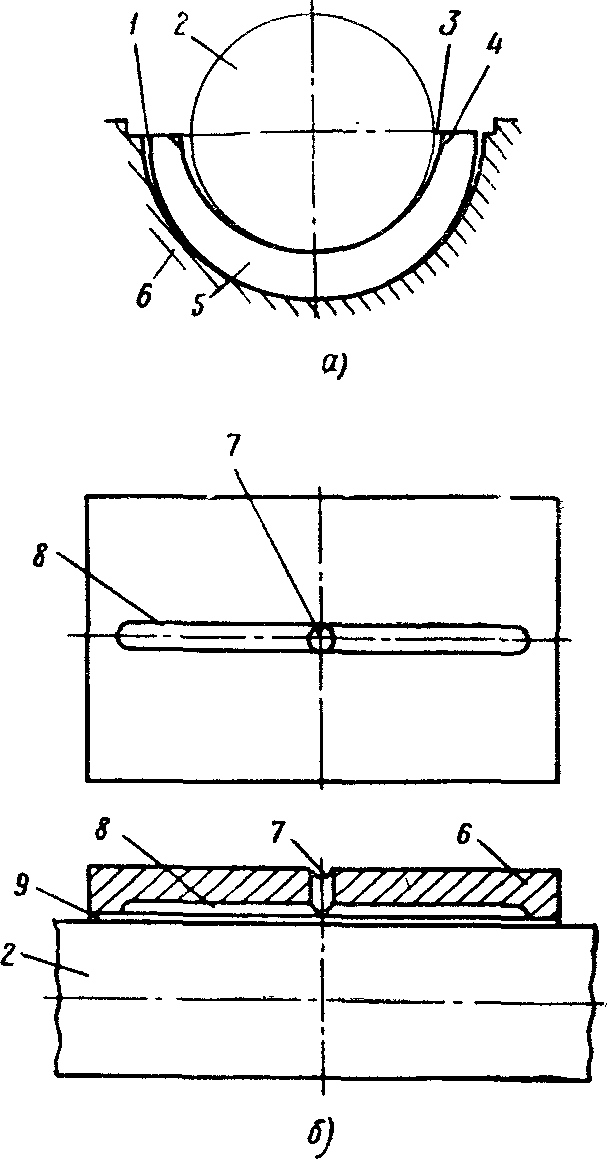

Рис. 93. Зазоры и канавки у вкладышей подшипника:

а — нижний вкладыш, б — верхний вкладыш; 1 — боковой зазор между вкладышем и корпусом, 2 — вал, 3 — боковой зазор между валом и вкладышем, 4 — скос на стыковой кромке вкладыша, 5 — нижний вкладыш, 6 — верхний вкладыш, 7 — отверстие для подвода смазки, 8 — продольная канавка для распределения смазки, 9 — зазор между валом и вкладышем

На внутренней поверхности верхнего вкладыша в месте выхода масла выполнена широкая и глубокая продольная канавка (рис. 93, а, б) для распределения смазки вдоль вала. Два подвода масла по длине вкладыша увеличивают надежность смазки длинных вкладышей.

Выполнение других канавок на вкладыше у мест подвода смазки бесполезно.

Разъемные корпуса подшипников имеют у основания и на крышке центрирующие уступы, которые обеспечивают строго определенное взаимное положение крышки и основания. При изготовлении подшипника эти две детали в первую очередь подгоняют по центрирующим уступам, а затем собирают и протачивают посадочное отверстие для вкладышей. Поэтому при всякой разборке и сборке подшипника основание и крышка всегда будут занимать строго определенное положение по отношению друг к другу, а следовательно, и половины вкладыша будут строго фиксированы в корпусе (см. рис. 92).

В некоторых конструкциях подшипников вкладыши имеют центрирующие уступы или шпильки (см. рис. 91), в этом случае основание и крышка корпуса подшипника могут их не иметь.

В горизонтальном разъеме основания и крышки с центрирующими уступами должен быть зазор от 3 до 5 мм (см. рис. 92). По зазору контролируют, зажаты ли вкладыши опорными поверхностями крышки и основания, чтобы при толчках, сотрясениях и вибрации вкладыши не сместились в корпусе. В собранных подшипниках без центрирующих уступов на основании и крышке корпуса на разъеме зазора не должно быть.

На горизонтальном разъеме корпуса подшипника дымососа (см. рис. 91) зазора нет, вкладыши зажаты между специальной пробкой, ввернутой на резьбе в крышку, и шаровой опорной поверхностью в основании. Этой пробкой и шаровой поверхностью в основании фиксируется положение вкладышей в корпусе.

Конструкции подшипников качения

Подшипники качения состоят из следующих деталей (см, рис. 89, г): корпуса, внутреннего кольца (внутренней обоймы), наружного кольца (наружной обоймы), тел качения (шарики, ролики) и сепаратора.

Обоймы, предназначенные для посадки на вал, называются внутренними, а обоймы для посадки в корпус подшипника — наружными. На рабочих поверхностях, обращенных друг к другу, обоймы имеют желобчатые дорожки, называемые беговыми, которые предназначены для перемещения тел качения (шариков или роликов).

Сепаратор представляет собой кольцо с гнездами для тел качения и предназначен для того, чтобы отделять ролики друг от друга (или шарики) и удерживать их на равных расстояниях один oт другого.

Рис. 94. Радиальный (опорный) подшипник качения

Рис. 95. Опорно-упорный подшипник качения

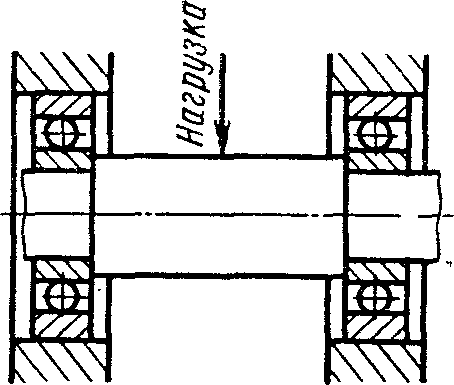

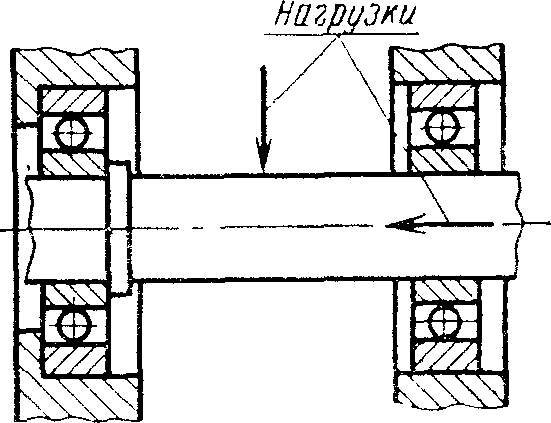

По направлению действия нагрузки подшипники бывают: радиальными (рис. 94), если действующая нагрузка направлена перпендикулярно оси вращения вала; упорными, если они предназначены только для восприятия осевых нагрузок, т. е. нагрузок, направленных вдоль оси вала (рис. 95).

Некоторые конструкции радиальных подшипников могут воспринимать также незначительные осевые нагрузки (обычно не более 30%).

По форме тел качения различают подшипники шариковые и роликовые.

По конструктивным особенностям подшипники качения могут быть жесткие и самоустанавливающиеся сферические.

Каждый из этих типов может быть как с одним рядом тел качения — однорядный, так и с двумя рядами — двухрядный.

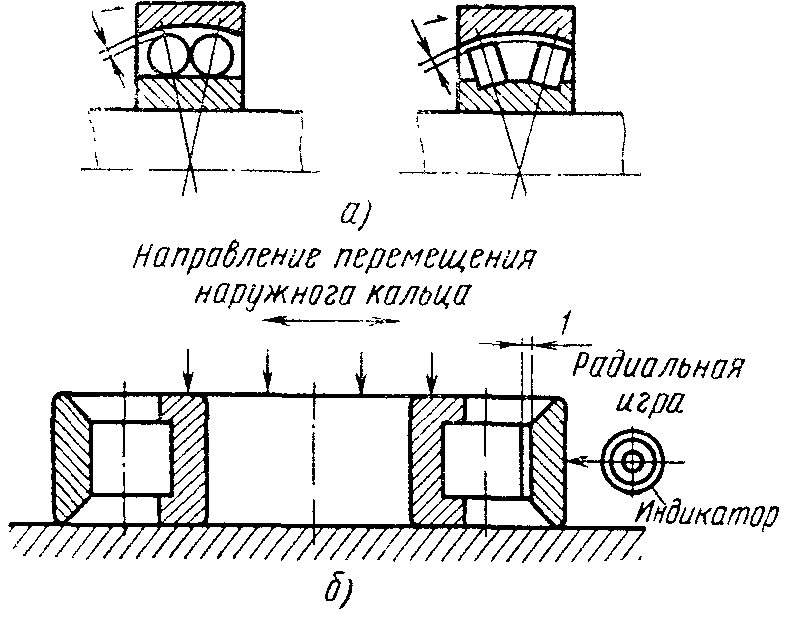

Рис. 96. Схемы измерения радиального зазора:

а — при помощи щупа, б — при помощи индикатора

Чтобы отличать подшипники по размерам, типам и конструктивным особенностям, их обозначают условными номерами, как это предусмотрено ГОСТ 3189—46. Степень точности изготовления подшипника обозначают буквами: Н — нормальная, П — повышенная, В — высокая, выбитыми на наружной обойме.

Различают следующие зазоры между деталями подшипника: радиальный, представляющий сумму зазоров между телами качения и обоймами, измеренную по одному диаметру (рис. 96, а, б). Радиальный зазор иногда называют люфтом;

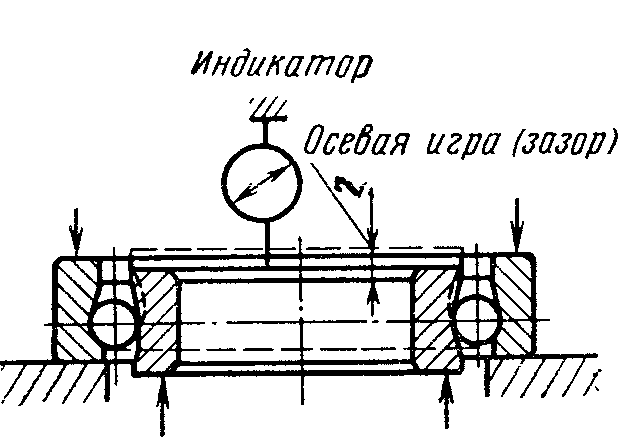

осевой, равный величине полного осевого перемещения в обе стороны одного из колец при закрепленном другом кольце (рис. 97).

Различают следующие люфты: начальный, называемый также свободным, посадочный и рабочий. Начальный люфт имеет новый подшипник, не бывший в эксплуатации. После посадки подшипника на вал и в корпус начальный люфт может измениться и его называют посадочным. После пуска механизма и установления режима работы подшипник имеет рабочий люфт.

Измерение радиального и осевого зазоров необходимо для определения эксплуатационных качеств (работоспособности) подшипника. Угловой зазор определяется только в особых случаях.

Для большинства подшипников механизмов электростанций допустимо увеличение рабочих люфтов в процессе эксплуатации в 2—3 раза по сравнению с начальными.

В шарикоподшипниках с радиальной нагрузкой последняя распределяется между шариками по сложному закону; практически почти вся нагрузка воспринимается тремя — пятью шариками (рис. 98).

Допускаемая нагрузка на роликоподшипники в 1,5—2 раза больше, чем на шарикоподшипники, однако осевые нагрузки на цилиндрические роликоподшипники совсем недопустимы.

На подшипники с коническими роликами допускаются значительные осевые нагрузки, одновременно с радиальными, благодаря чему их применяют при условиях, когда опора воспринимает ударные нагрузки в осевом и радиальном направлениях (шаровые барабанные мельницы и др.).

При установке двух корпусов подшипников одного вала трудно обеспечить необходимое совпадение осей обоих подшипников и вала. Кроме того, при больших расстояниях между опорами возможная несоосность (несовпадение осей) усугубляется еще и неизбежным прогибом вала. Не влияют перекосы и прогибы валов на работу сферических самоустанавливающихся подшипников, обоймы которых могут поворачиваться и компенсировать небольшие перекосы или изгибы вала.

Рис. 97. Схема измерения осевого зазора

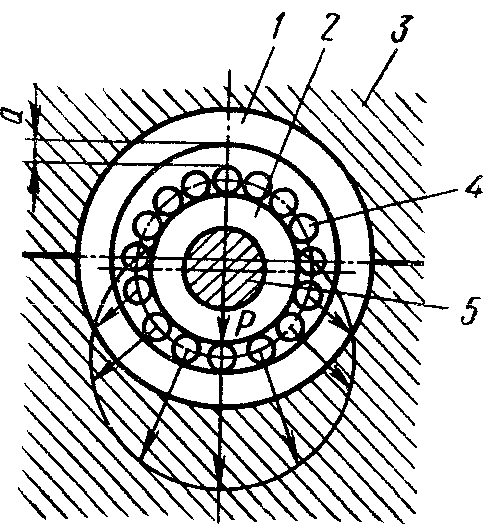

Рис. 98. Схема распределения нагрузки в подшипнике качения (нагрузки характеризуются длиной стрелок): 1 — наружная обойма, 2 — внутренняя обойма, 3 — корпус подшипника, 4 — тело качения, 5 — вал; а — радиальный зазор, Р — нагрузка на вал

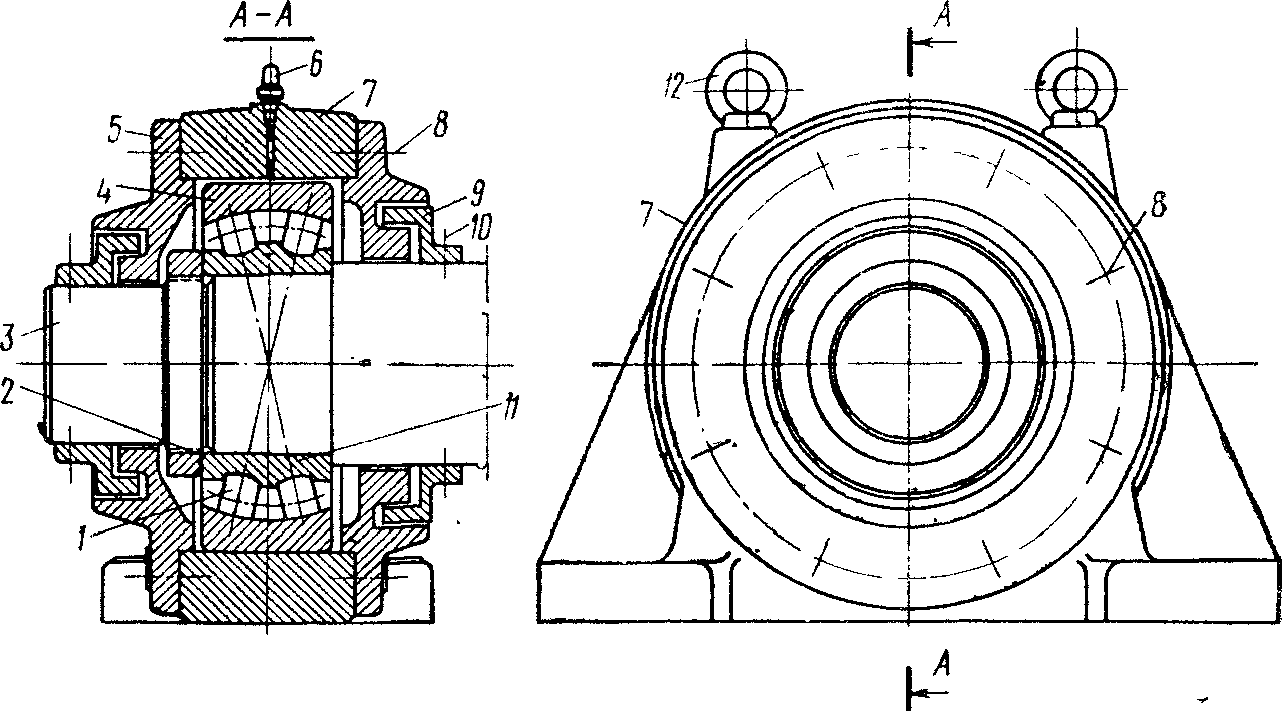

Рис. 99. Подшипник молотковой мельницы:

1 — ролик, 2 — гайка прижимная, 3 — вал, 4 — наружная обойма, 5 — торцовая крышка, 6 — пробка смазочного отверстия, 7 — неразъемный корпус, 8 — болт, 9 — лабиринтовое кольцо, 10 — винт, 11 — внутренняя обойма, 12 — рым

Наиболее распространенный неразъемный корпус для самоустанавливающихся роликоподшипников изображен на рис. 99. Этот подшипник применяется в молотковых мельницах. Разъемный корпус шарикоподшипника с водяным охлаждением представлен на рис.100.

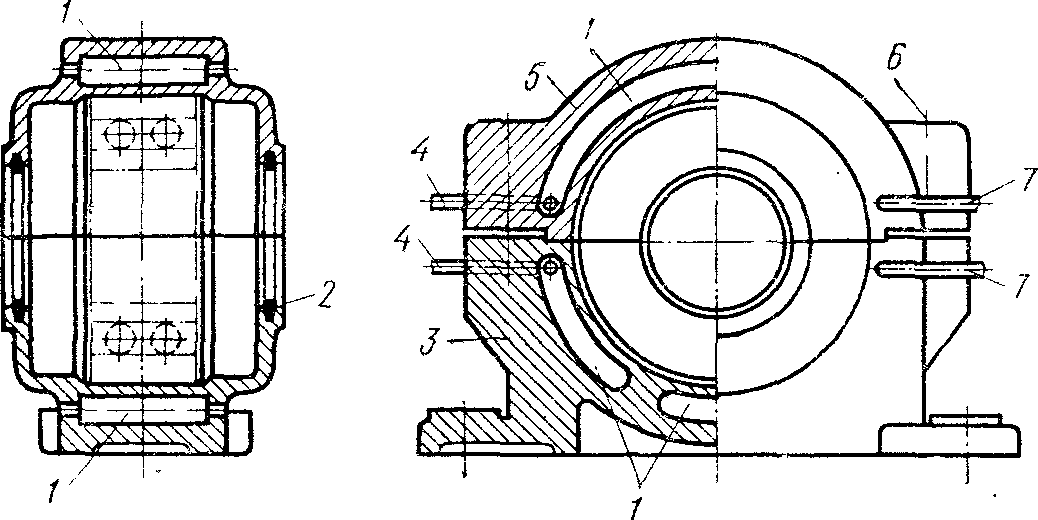

Рис. 100. Разъемный корпус шарикоподшипника с водяным охлаждением:

1 — каналы водяного охлаждения, 2 — набивка уплотнения вала, 3 — основание корпуса, 4 — труба для подвода охлаждающей воды, 5 — крышка, 6 — болт для крепления крышки к основанию, 7 — трубы для отвода охлаждающей воды