Сборка деталей с валами (посадки)

Для машин вспомогательного оборудования тепловых установок обработку валов под неподвижные посадки выполняют по 2-му классу точности, для подвижных посадок применяется 3-й класс точности, а для грубой сборки — 4-й, если в технической документации не имеется других указаний.

Выбор посадки учитывает: величину и характер нагрузки (постоянная, переменная, ударная и т. п.); скорость вращения; конструкцию насаживаемой детали.

Посадка подшипников качения на вал назначается по системе отверстия, при которой для определенного внутреннего диаметра подшипника (отверстия) различные посадки осуществляются за счет изменения предельных размеров вала. Например, для подшипника качения внутренним диаметром 100 мм при необходимости посадить его на вал тугой посадкой по 2-му классу точности в соответствии с таблицей справочника вал выполняется диаметром 100 мм с предельными отклонениями +0,035 или +0,012 мм; тот же подшипник можно насадить на вал напряженной посадкой по 2-му классу точности, если выполнить вал с предельными отклонениями +0,026 или +0,003 мм; для случая плотной посадки отклонения вала должны быть в пределах +0,012 и —0,012 мм.

Посадку подшипников качения в корпус выполняют по системе вала, при которой отклонения наружного диаметра подшипника (вала) остаются постоянными, а для разных посадок меняются предельные размеры отверстия корпуса.

Если измерения посадочных участков выявят несоответствие фактических размеров чертежным, то сборку ни в коем случае выполнять нельзя. Если посадочные участки деталей не будут обработаны с надлежащей шероховатостью, то бесцельно точное выполнение их размеров, т. е. обработка в заданных пределах (с заданными допусками). В самом деле, если посадочные поверхности (или даже одна какая-либо) будут чрезмерно шероховаты, то при посадке гребни шероховатостей будут срезаны и смяты и в соединении не окажется заданного натяга.

При неподвижных посадках шероховатость обработки поверхностей определяет качество соединения, а для деталей, которые снимаются при каждом ремонте (например, подшипник качения в некоторых конструкциях), шероховатость обработки поверхности определяет надежность и долговечность соединения.

Непосредственно перед сборкой вала и отверстия детали проверяют, нет ли заусенцев, забоин и грязи. Шпонку подгоняют к гнезду вала и гнезду насаживаемой детали. Особенно тщательно проверяют параллельность гнезд под шпонку на валу и в ступице их продольным осям. При непараллельности хотя бы одного гнезда сборка будет затруднительна или невозможна.

Примерка в гнезде должна показывать отсутствие радиального натяга шпонки, в противном случае шпонку прострагивают или опиливают. Боковые грани шпонки должны плотно входить в гнезда, наличие зазоров боковых граней (слабина шпонки) может привести к смятию и задирам при работе механизма, что весьма затруднит снятие детали, если это потребуется при ремонте.

При неподвижной посадке для ускорения работ по сборке с валом деталей их предварительно нагревают до 80—100° С в масле или воде, температура масла не должна превышать 100° С. При нагреве деталь не должна касаться дна ванны, а лежать на сетке, подкладках из дерева или висеть на крючке. Особенно строгий контроль ведут за медленным и равномерным нагревом деталей, если они нагреваются в воде. Подшипники качения разрешается нагревать только в масле.

Если деталь громоздка и подогрев ее в ванне затруднителен, разрешается осторожный и равномерный ее подогрев в жаровне или газовой горелкой. При этом тщательно следят за равномерным и медленным нагревом, иначе деталь может изменить свою форму (покоробиться), вследствие чего будет затруднена сборка, а при эксплуатации может нарушиться правильная работа механизма (например, ухудшится зацепление у зубчатых колес).

В процессе сборки детали с валом нельзя пользоваться кувалдой, для этого применяют специальные приспособления.

Во всех случаях деталь насаживают вплотную к упору (указывается на чертеже), что особенно важно для зубчатых колес и подшипников качения.

Если предварительно нагретую деталь не удается насадить на вал свободно, то сборку прекращают и немедленно снимают эту деталь. Причиной затруднений может быть или неправильное измерение диаметров, или перекос. Когда нагретую деталь устанавливают медленно, вал успевает прогреться и увеличивается в диаметре, а это затрудняет как сборку детали, так и снятие ее для исправления ошибки.

Всякую деталь, кроме подшипников качения, после сборки с валом проверяют на отсутствие биения. Радиальное и торцовое биение по радиусу и торцу обработанных полумуфт, ступиц, зубчатых колес, проверяемое индикатором, не должно превышать норм, указанных в технической документации.

Посадки с натягом могут быть выполнены двумя способами: предварительным нагревом и свободным надеванием детали с отверстием на вал; соединение с натягом получается за счет сжатия охватывающей детали после ее охлаждения;

свободным надеванием детали с отверстием на вал, который предварительно сильно охлаждают.

Второй способ соединения с натягом осуществляется при помощи жидкого воздуха (температура —190° С) или сухого льда (температура —72° С), позволяющих сравнительно просто добиваться значительных охлаждений вала.

Особо большие практические удобства дает применение первого способа — нагрев детали с отверстием.

Центрирование валов машин

Общие сведения. Центрированием валов называется операция, которая состоит в том, что по валу выверенной на проектном месте машины выверяется (прицентровывается) вал двигателя так, чтобы геометрическая ось вала двигателя служила точным продолжением оси вала машины.

Уже отмечалось, что практически оси соединяемых валов могут незначительно отклоняться от прямой и располагаться со смещением или перекосом, но в допустимых пределах.

Когда вал электродвигателя точно сцентрирован с валом машины, нормальная работа агрегата (машина — электродвигатель) ничем не нарушается. Чем меньше точность центрирования, тем больше геометрическая ось вала электродвигателя отклоняется от продолжения оси вала машины и при вращении валов возникают вредные дополнительные усилия. Валы стремятся выровнять свои оси по одной прямой, вследствие чего на подшипники передаются дополнительные нагрузки, вызывающие вибрации. Эти вибрации передаются с одного вала на другой и нарушают нормальную работу агрегата.

Центрирование.

В общем виде центрирование машинного агрегата осуществляется в следующем порядке: устанавливается и выверяется машина-орудие (приводимая машина), по валу ее прицентрировывается вал передаточного механизма, по-другому валу которого прицентровывается машина-двигатель. В некоторых машинных агрегатах передаточного механизма нет и машина-двигатель прицентровывается по валу машины-орудия.

Центрирование, как правило, выполняют в два приема: сначала предварительное с применением линейки и клинового щупа, а затем окончательное по двум центровочным скобам.

Предварительное центрирование.

В первую очередь привод (двигатель, редуктор) устанавливают на фундаментной раме к приводимой машине так, чтобы между торцами полумуфт было выдержано заданное чертежом расстояние (3—5 мм).

Затем вал привода располагают на одной высоте с валом приводимой машины. Для этой цели при необходимости под лапы привода подкладывают металлические строганые подкладки.

Правильность выверки вала по высоте определяют следующим образом: по верхней образующей полумуфты приводимой машины прикладывают ребром линейку, ставя подкладки под корпус привода, добиваются совпадения верхней образующей его полумуфты с ребром линейки (рис. 112, а—в), т. е. добиваются расположения образующих обоих полумуфт на одной прямой.

Рис. 112. Предварительное центрирование по полумуфтам:

а — выравнивание по клиновому щупу торцового зазора между полумуфтами, б — выравнивание по ребру линейки верхних образующих полумуфт, в — выравнивание по ребру линейки боковых образующих полумуфт; 1,3 — полумуфты, 2 — клиновой щуп, 4 — линейка

Выверку обоих полумуфт по ребру линейки выполняют по четырем образующим: верхней, нижней, правой боковой, левой боковой. Одновременно с выверкой вала по высоте контролируют, нет ли излома валов на их стыке. Для этого добиваются, чтобы зазоры между торцами полумуфт, измеряемые клиновым щупом (рис. 112, а) в четырех диаметрально противоположных точках, были одинаковы.

Положение валов проверяют по линейке и щупу только при затянутых до отказа фундаментных болтах привода *. Эти болты подтягивают до отказа каждый раз после добавления или снятия подкладок, а также после каждой передвижки привода при центрировании.

При выверке образующих полумуфт по ребру линейки с успехом пользуются низковольтной переносной электролампой, определяя совпадение образующих с ребром линейки по отсутствию просвета между ними.

Окончательное центрирование.

Валы механизма и привода поворачивают по меткам (рискам) в положение, которое обе полумуфты будут занимать при их соединении, после чего на обе полумуфты устанавливают центровочные скобы (рис. 113 а—в), а на фундаментную раму привода скобы — лапки с отжимными болтами (рис. 114).

Болты крепления к фундаменту приводимой машины затянуты натуго.

Рис. 113. Скобы и диаграмма центрирования:

а — скобы с регулировочными болтами и креплением к полумуфтам хомутами, б — скобы с регулировочными болтами и креплением к ободу полумуфт болтами, в — скобы без регулировочных болтов с креплением к полумуфтам хомутами, г — диаграмма записи центрирования; 1 — скобы, 2 — болты для регулирования зазоров, 3 — полумуфты, 4 — хомуты крепления скоб, 5 — болты крепления скоб; 6 — радиальный зазор между скобами, 7 — осевой зазор между скобами

Вращая болты скоб, устанавливают между последними зазор О, равным 0,6—1 мм. При этом оба вала должны быть сближены друг с другом в упорных подшипниках до отказа. Затем оба вала одновременно поворачивают на 360°, чтобы убедиться в отсутствии задевания скоб друг за друга или их чрезмерном расхождении, когда измерить зазор между скобами щупом невозможно.

После установки между центровочными скобами удобного для измерения зазора последовательно поворачивают оба вала и записывают на диаграмме величины зазоров между скобами: обе полумуфты поворачивают так, чтобы центровочные скобы заняли высшее положение, обозначенное на рис. 113, г цифрой 1. В этом положении отжимают оба центрируемых вала в осевом направлении в своих подшипниках, сближая их друг с другом. Отжимать каждый вал следует до упора галтелей его в торцы подшипников (или до упора торцов обоих подшипников качения в торцы выточек в корпусах подшипников). После отжима обоих валов измеряют радиальные и торцовые зазоры между скобами и записывают величины этих зазоров на круговой диаграмме в рамках 1.

Если не отжимать оба вала перед каждым измерением зазоров между центровочными скобами, то возможные осевые смещения хотя бы одного вала в процессе поворота будут искажать истинные величины торцовых зазоров.

Высшему положению центровочных скоб соответствует высшая точка 1 окружности на круговой диаграмме (см. рис. 113, г). Против точки 1 записывают результаты измерений зазоров между центровочными скобами, поставленными в положение 1; радиальные зазоры записывают снаружи окружности, а торцовые — внутри.

Затем оба вала последовательно поворачивают на 90, 180 и 270°. В каждом из этих положений производят осевое отжатие обоих валов, как указано выше, а затем измеряют радиальные и торцовые зазоры между скобами и записывают величины зазоров на диаграмме против точек 2, 3 и 4. При точном проведении измерений торцовых зазоров сумма верхнего и нижнего зазоров будет равна сумме боковых (правого и левого) зазоров.

То же относится и к радиальным зазорам, т. е. верхний и нижний радиальные зазоры в сумме должны быть равны сумме боковых радиальных зазоров.

Рис. 114. Установка лапок с отжимными болтами для перемещения электродвигателя;

1 — стальная лапка, 2 — лапы электродвигателя, 3 — электродвигатель, 4 — отжимной болт, 5 — болт для крепления лапки к раме

Записав на круговой диаграмме результаты измерений зазоров в положении 4 центровочных скоб, контролируют величину зазора в положении 1. Повторное измерение зазоров в этом положении должно подтвердить их исходные величины, т. е. те же величины, которые были записаны на круговой диаграмме для положения 1.

В процессе центрирования передвигать привод по фундаментной раме следует только при помощи скоб-лапок с отжимными болтами (см. рис. 114). Такие скобы позволяют быстро и точно перемещать и разворачивать привод на фундаменте на незначительную величину, необходимую при центрировании. Перемещения по высоте осуществляют при помощи домкратов или рычагов.

Перемещать привод ударами кувалд запрещается.

Следует отметить, что ремонтный персонал нередко совершает ошибку, вращая при центрировании один какой-либо вал, а другой оставляя неподвижным. При этом используют только одну из скоб, показанных на рис. 113, которую устанавливают на вращаемую полумуфту.

Рассмотрим случай, когда ось посадочного отверстия одной из полумуфт не совпадает с ее геометрической осью, т. е. одна полумуфта посажена на вал эксцентрично. Пусть другая полумуфта имеет правильно расточенное посадочное отверстие и правильно посажена на вал. В этом случае при установке только одной скобы на второй полумуфте и вращении только этой полумуфты можно получить одинаковые радиальные зазоры тогда, когда оси валов не будут расположены на одной прямой (рис. 115, а, б).

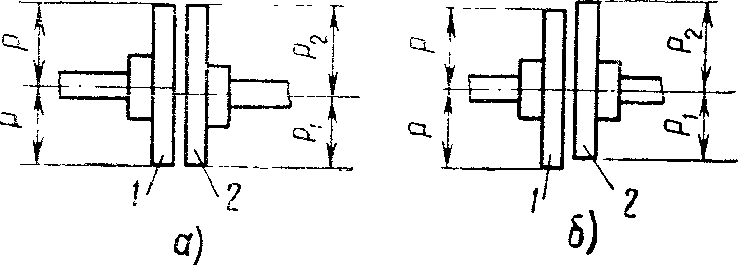

Рис. 115. Схема центрирования валов:

а — результат неправильного центрирования при вращении одной полумуфты 1; б — результат правильного центрирования при вращении обеих полумуфт 1 и 2; 1 — правильно расточенная полумуфта, 2 — неправильно расточенная полумуфта; Ρ, P1, Ρ2 — расстояния от оси вращения до наружной поверхности полумуфты

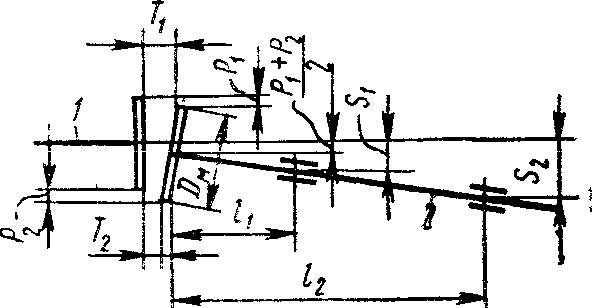

Рис. 116. Схематическое изображение излома осей валов и их смещения в вертикальной плоскости:

1 — вал механизма, 2 — вал электродвигателя

Если при центрировании поворачивать обе полумуфты, то неправильность расточки определится сейчас же по неравномерным зазорам. Равномерная величина радиального зазора при вращении обеих полумуфт возможна только в том случае, когда оси обоих валов расположены на одной прямой. Следовательно, поворачивая обе полумуфты при центрировании валов, мы сможем добиться их правильного расположения на одной прямой даже, если полумуфты изготовлены не совсем правильно.

Для определения направления перемещений электродвигателя, т. е. чтобы узнать, требуется ли поднять или опустить, подвинуть вправо или влево электродвигатель, руководствуются следующим правилом: электродвигатель всегда перемещают в сторону наибольшего торцового зазора.

Следовательно, если верхний торцовый зазор больше нижнего, электродвигатель приподнимают, если нижний торцовый зазор больше верхнего — электродвигатель опускают; если правый торцовый зазор больше левого — электродвигатель разворачивают вправо.

Величина вертикального перемещения электродвигателя, т. е. толщина подкладок, которые нужно поставить под лапы или снять, вычисляется по следующим формулам (рис. 116):

перемещение передних лап, удаленных от торца полумуфты на расстояние l1 (мм):

![]() (9)

(9)

где Р3 — разность верхнего и нижнего радиальных зазоров между скобами, мм; Т3 — разность верхнего и нижнего торцовых зазоров, мм; Dм — диаметр муфты, мм;

перемещение задних лап, удаленных от торна полумуфты на расстояние h (мм):

![]() (10)

(10)

Если при вычислении получим S1 и S2 со знаком минус, это означает, что электродвигатель нужно опустить, положительные значения S1 и S2 означают необходимость подъема электродвигателя.