Можно выделить следующие основные операции сборки, являющиеся общими для большинства конструкций электрических машин переменного тока. К ним относятся: монтаж подшипников, ввод ротора в статор, запрессовка подшипниковых щитов в станину, измерение воздушного зазора, испытание, отделка после испытания, окраска и сушка собранных машин.

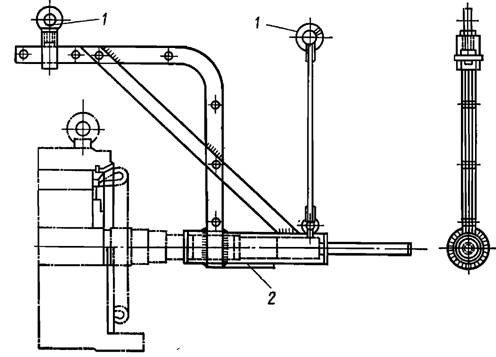

Рис. 18-7. Приспособление для ввода ротора в статор: 1 — грузоподъемные кольца; 2 — цилиндрическая оправка

Монтаж подшипников, окраска и сушка собранных электрических машин рассмотрены отдельно в § 4 и 7 данной главы, а испытание электрических машин — в гл. XIX. Рассмотрим остальные операции сборки.

Ввод ротора в статор. При сборке статор должен быть установлен горизонтально на лапах на верстаке или на рольганге.

Ввод ротора в статор небольших электрических машин, когда ротор можно легко удержать одной рукой за выступающий конец вала, производится без применения приспособлений.

Более тяжелые роторы вводятся в статор с помощью поддерживающих приспособлений (рис. 18-7), придающих роторам устойчивое горизонтальное положение.

Измерение воздушного зазора.

Величина зазора между ротором и статором и особенно равномерность его по всему диаметру влияют на рабочие характеристики электрической машины. Поэтому он не может быть произвольным, а должен быть выдержан в определенных пределах. Разница одностороннего зазора, измеренного в двух диаметрально противоположных точках по данным ВНИИЭМ [24], должна быть не более 30%, а в крановых двигателях она допускается и до 40%.

Величину зазора проверяют щупами дважды. Первый раз — после ввода ротора в статор, когда ротор лежит на расточке железа статора, при этом измеряют общий зазор. Второй раз замеряют односторонний зазор в трех точках после запрессовки подшипниковых щитов.

Для прохода щупа в подшипниковом щите предусмотрены три отверстия, которые расположены напротив расточки статора под углом 120° друг к другу. После замеров в отверстия ввертывают болты-заглушки.

Запрессовка подшипниковых щитов в станину.

Данная операция является наиболее сложной и ответственной операцией сборки электрической машины. Сложность ее заключается в том, что запрессовываются одновременно два подшипниковых щита, которые в машинах с шариковыми подшипниками сопрягаются по двум поверхностям.

Отверстие щита сопрягается с наружным кольцом подшипника, а замковая поверхность — со станиной.

При запрессовке щитов в станину необходимо обеспечить совпадение крепежных отверстий с соответствующими отверстиями внутренней крышки и станины. Для этой цели в одно из отверстий внутренней крышки ввертывается технологическая шпилька, которая вводится в отверстие щита, устанавливаемого для запрессовки напротив расточек станинй, а в два диаметрально противоположных отверстия щита вставляются болты, которые на две — три нитки вручную ввертываются в станину.

Сориентированные таким образом щиты запрессовываются в станину с помощью двусторонних пневматических или гидравлических прессов, а крепящие их к станине болты завертываются болтовертами. В процессе запрессовки недопустимы перекосы щитов.

Внутренние лабиринтные крышки создают определенные неудобства при сборке электрической машины. Применение в машинах небольших габаритов шарикоподшипников с защитными шайбами позволяет отказаться от внутренних крышек и тем самым упростить сборку.

После запрессовки подшипниковых щитов в станину заполняются консистентной смазкой камеры подшипников на две трети объема и лабиринтные канавки наружных крышек, затем подшипниковые щиты с каждой стороны машины закрываются наружными крышками. Скрепив крышки болтами, вывертывают технологическую шпильку и вместо нее ввертывают предусмотренный чертежом крепежный болт.

Последующими сборочными операциями перед испытанием машины являются насадка вентилятора на вал, установка и закрепление кожуха.

Отделка машин после испытания.

Под операцией отделки понимают обычно сборочные переходы по установке и закреплению кожуха, зажатие колодкой выводных концов в клеммовой коробке и закрытие ее крышкой, установку шпонок на конец вала и его консервацию, крепление к станине машины заводского щитка.

Приспособления и инструменты, применяемые при сборке.

При сборке электрических машин, кроме приспособления для ввода ротора в статор, применяются пневмо- или электроболтоверты для завертывания болтов. В условиях массового производства при сборке машин на конвейерах пневмоболтоверты оснащаются насадками, которыми завертываются не по одному, а одновременно все болты, крепящие крышку или щит.

Для измерения зазора используется набор щупов, представляющих собой тонкие закаленные пластины шириной до 8 мм и длиной, позволяющей измерить зазор между ротором и статором на всей длине пакета.

Рис. 18-8. Конвейер для сборки крановых электродвигателей

Щупы обычно изготовляются в инструментальных цехах заводов. Толщина их устанавливается в зависимости от величины зазора машины, для проверки которого они предназначены, а разница в соседних размерах щупов по толщине составляет 0,05 мм.

Конвейерная сборка. В условиях массового и крупносерийного производства электрические машины собираются на конвейерах. Конструкции конвейеров бывают различными.

Транспортерная лента конвейера сборки электродвигателей средней мощности изготовляется из металлических пластин или дисков (рис. 18-8) и чаще всего имеет периодическое перемещение.

Запрессовка подшипниковых щитов в станину выделяется в отдельную операцию и производится с помощью пневматических или гидравлических прессов, встроенных в линию.

В конструкциях некоторых прессов для запрессовки подшипниковых щитов предусмотрено устройство для подачи консистентной смазки в камеру подшипников в процессе запрессовки щитов.

Технологический процесс сборки на конвейере, например электродвигателей единой серии А02 5-го габарита, состоит из следующих операций:

- запрессовки пакета с обмоткой в станину;

- проточки замков статора на полуавтомате;

- ввода ротора в статор;

- установки на вал внутренних крышек;

- запрессовки подшипниковых щитов в станину с одновременной запрессовкой подшипников на вал и в подшипниковый щит в холодном состоянии;

- установки наружных крышек подшипников;

- ввертывания болтов, крепящих подшипниковые щиты и крышки.

Первые две операции сборки выполняются на отдельном оборудовании, установленном рядом с конвейером.