§ 5-6. Прессовка сердечников

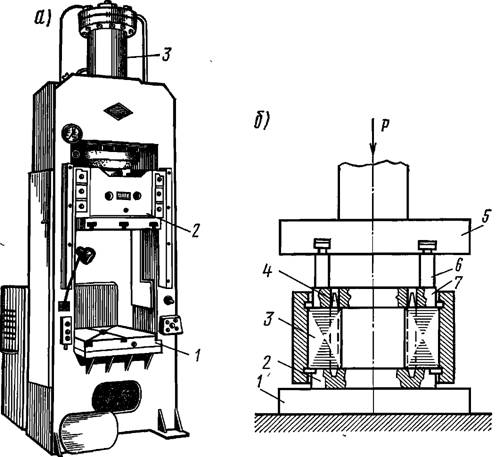

При шихтовке сердечников не удается получить монолитный пакет, так как усилия пневматического пресса для этого недостаточно, поэтому сердечники приходится опрессовывать на гидравлическом прессе (рис. 5-6), имеющем большее давление.

Рис. 5-6. Гидравлический пресс и схема опрессовки сердечника:

а — гидравлический пресс: 1 — стол; 2 — подвижная траверса; 3 — гидроцилиндр; б — схема опрессовки сердечника: 1 — стол; 2 — нижняя оправка; 3 — пакет сердечника; 4 — пазовый клин; 5 — подвижная траверса; 6 — колонка; 7 — верхняя оправка

На первый взгляд кажется, что чем большим давлением будет спрессован пакет, тем и плотнее он будет. Однако, было, замечено, что после определенной величины усилия спрессовки плотность пакета увеличивается незначительно, но начинают возрастать у такого пакета удельные потери в стали.

При большом давлении спрессовки за счет главным образом заусенцев происходит повреждение изоляции, вследствие чего уменьшается переходное сопротивление, приводящее к ухудшению магнитных свойств стали.

Возрастание потерь после этого будет тем большим, чем больше величина давления при спрессовке. Для того чтобы иметь хорошо спрессованный пакет и не получить большого ухудшения магнитных свойств, применяют ступенчатую спрессовку.

Вначале пакет железа спрессовывается большим давлением и при этом достигается монолитность пакета, но может происходить некоторое ухудшение магнитных свойств. Однако после снятия давления эти свойства восстанавливаются.

Затем при насадке, запирающей пакет детали, например шайбы якоря (см. рис. 5-1), сердечник допрессовывается меньшим давлением, при этом магнитные свойства стали ухудшаются незначительно. Величина давления при спрессовке и допрессовке определяется расчетом.

Сила спрессовки и допрессовки зависит от длины пакета, площади листа и характера посадки листа железа на вал.

По данным [7], хорошую плотность пакета при низком уровне потерь можно получить при спрессовке с усилием 9,81 Мн/м2 (100 кПсм2) и допрессовке 3,92—5,89 Мн/м% (40—60 кГ/см2).

В процессе спрессовки, когда пакет находится под давлением, его длину замеряют шаблоном или штангенциркулем. Для прохода измерительного инструмента в оправках должны быть предусмотрены вырезы.

§ 5-7. Обработка пазов сердечников

Размеры и качество поверхности пазов сердечников зависят от точности штамповки листов, состояния оснастки и точного выполнения технологического процесса сборки.

У сердечников, собранных из листов, вырубленных пазовым штампом, размеры пазов будут иметь большие колебания и поверхность их будет более шероховатой, чем у сердечников, собранных из листов, полученных штамповкой совмещенным штампом.

Если шихтовка сердечников производится на изношенные оправки, а в пазы пакета вставляются потерявшие размер клинья, к тому же вместо четырех один, то трудно получить высокое качество пазов.

В производственных условиях в той или иной мере приходится обрабатывать механическим путем каждый паз сердечника.

Перед обработкой прежде производят правку листов. Эта операция необходима для выравнивания пазов, так как отдельные листы могут иметь сдвиги зубцов.

Для правки сердечников и роторы и якоря устанавливают шейками вала на специальные стойки с роликовыми опорами, на которых они могут поворачиваться вокруг своей оси.

Правят пазы ударами молотка по оправке, вставленной конусом в паз. Оправка представляет собой пластину длиной 200—300 мм и несколько большую по ширине паза сердечника. С одной стороны пластина имеет пологий конус, которым она и входит в начало паза.

Правке подвергается каждый паз сердечника, у длинных пакетов при правке пазов приходится перемещать пластину вдоль паза.

Рис. 5-7. Протяжка для протягивания пазов сердечника якоря:

1 — протяжка; 2 — держатель

Наиболее распространенными способами обработки сердечников являются обработка пазов пазовыми напильниками и протягивание протяжками.

Пазовые напильники в своем поперечном сечении имеют форму паза сердечника, для которого они предназначены, только несколько меньших размеров, чтобы напильник можно было вставить в паз. Длина напильника должна быть больше длины пакета сердечника на 150—200 мм.

При опиловке напильниками по периметру паза снимаются заусенцы и запиливаются отдельные выступающие листы; размеры паза при этом не изменяются.

Опиловка напильниками производится вручную и применяется для сердечников со всыпной обмоткой.

При укладке шаблонных катушек в открытые и полуоткрытые пазы сердечника, кроме чистой поверхности, необходимо также иметь достаточно точные размеры паза. Для этого их обрабатывают протяжками на протяжных станках.

Протяжка (рис. 5-7) представляет собой сложный и дорогостоящий инструмент, изготовляемый из легированных инструментальных сталей ХВГ или Р-18.

Зубья протяжки делятся на режущие и калибрующие. Первый режущий зуб имеет наименьшие размеры, каждый последующий зуб больше предшествующего на величину 0,05—0,08 мм, называемую подъемом на зуб. Калибрующие зубья по форме и размерам должны соответствовать форме и размерам готового паза. Калибрующих зубьев бывает четыре — пять. При переточках размер каждого зуба понижается. Таким образом, после каждой переточки первый калибрующий зуб становится последним режущим. Размеры первого зуба определяются исходя из наименьшего возможного размера паза, полученного при шихтовке.

На протяжных станках пазы сердечника протягиваются поочередно. Для этого сердечник устанавливают на специальное приспособление, которое воспринимает усилие резания и позволяет поворачивать сердечник для обработки каждого паза, совмещая при этом ось паза и ось ползуна станка.

После протягивания пазы сердечников имеют ровную и гладкую поверхность и точные размеры.

Для предохранения обмотки от повреждения на выходе из паза острые кромки паза скругляют напильником вручную, если не предусмотрена постановка с торца сердечника крайних листов из мягкого изоляционного материала.

У сердечников якорей тяговых и крановых электродвигателей у пакета склеенных крайних листов специальным штампом на эксцентриковом прессе снимается пологая фаска с обеих сторон паза.