Общие положения.

При разработке технологического процесса изготовления деталей и узлов электрической машины учитывается экономическая эффективность процесса и для внедрения в производство рекомендуется тот вариант, который дает наибольшую эффективность. При усовершенствовании действующих технологических процессов технолог также должен оценивать экономическую эффективность нового варианта обработки.

Основными показателями оценки экономической эффективности внедрения новой технологии являются:

а) капитальные вложения;

б) себестоимость продукции;

в) сроки окупаемости капитальных вложений и коэффициент эффективности;

г) производительность труда (выработка продукции на одного работающего).

Для того чтобы получить ответ об эффективности того или иного технологического процесса, необходимо сравнить его с базовым

При усовершенствовании технологических процессов за базу для сравнения принимается процесс, действующий в конкретных условиях.

При разработке новых технологических процессов, для того чтобы оценить насколько они прогрессивны, за базу для сравнения следует принимать лучшие процессы, внедренные на отечественных и зарубежных предприятиях. Наиболее эффективным является тот процесс, внедрение которого требует наименьших капитальных затрат и обеспечивает при этом наименьшую себестоимость.

Определение величины капитальных вложений.

Капитальные вложения — стоимость основных фондов, и определяются они для базового и внедряемого вариантов.

При внедрении новых и совершенствовании существующих технологических процессов капитальные вложения — это затраты на приобретение оборудования и изготовление оснастки. Для базового варианта принимается балансовая стоимость (по данным бухгалтерии) оборудования и оснастки, а для внедряемого варианта — по калькуляции затрат.

Капитальные вложения по обоим вариантам исчисляют исходя из годового выпуска продукции по внедряемому варианту.

Таким образом, если предусматривается увеличение выпуска продукции в результате внедрения новой технологии, к величине имеющихся капитальных вложений базового варианта добавляют сумму капитальных вложений, которую необходимо затратить на пополнение основных фондов для обеспечения возросшего выпуска продукции при существующих условиях работы.

Для расчета экономической эффективности необходимо в конечном итоге определить дополнительные капитальные вложения,

представляющие собой разность капитальных вложений по сравниваемым вариантам, исчисленным исходя из годового выпуска продукции по внедряемому варианту.

Определение себестоимости продукции внедряемого варианта.

Изменение себестоимости изготовления деталей (узлов) в результате внедрения нового технологического процесса определяется сравнением себестоимости единицы продукции по базовому и внедряемому вариантам.

Полная себестоимость продукции, включающая все статьи, определяется в том случае, если новые технологические процессы внедряются в масштабе целого цеха. На промежуточных операциях и работах, когда внедрение нового технологического процесса, оборудования, оснастки отражается не на всех статьях затрат, а лишь на некоторых из них, следует определять величину изменения себестоимости только по тем статьям, которые изменяются в сравниваемых вариантах.

При определении экономии производственной заработной платы трудоемкость по предлагаемому варианту должна быть сопоставлена с фактической трудоемкостью по действующему технологическому процессу. Производственная заработная плата определяется на основе тарифных ставок с учетом премий сдельщиков и дополнительной заработной платы.

На участках с повременной оплатой труда экономия заработной платы определяется исходя из разницы фондов заработной платы основных и вспомогательных рабочих участка базового и внедряемого вариантов.

Изменение затрат по накладным расходам определяется только прямым расчетом по отдельным статьям сравниваемых вариантов.

Если вследствие внедрения нового варианта обработки достигается рост объема производства, то определяется относительная экономия условно-постоянной части накладных расходов по формуле

где Н7 — годовая сумма условно-постоянной части накладных расходов (в руб.);

В2 — объем производства по внедряемому варианту (в натуральных единицах). Принимается по государственному плану второго года после внедрения мероприятия;

В1 — объем действующего производства (в натуральных единицах) ;

![]() — коэффициент прироста выпуска.

— коэффициент прироста выпуска.

При определении изменения себестоимости продукции в результате внедрения мероприятия следует учитывать изменение затрат также и на смежных участках (например, экономию на участке механической обработки при уменьшении припусков у заготовки).

Ниже приводятся формулы и некоторые данные для расчета тех статей себестоимости, которые чаще всего подвергаются изменению в результате внедрения передовых технологических процессов.

- Заработная плата основных рабочих с начислениями:

![]()

где В — объем производства, в натуральных единицах;

СЧшС — часовая ставка рабочего соответствующего разряда* руб./ч;

кг1 — коэффициент, учитывающий отчисления в фонд соцстраха;

кд.з — коэффициент, учитывающий дополнительную заработную плату основных рабочих.

- Амортизационные отчисления от стоимости технологического оборудования. Годовые амортизационных отчислений берутся в процентах от стоимости оборудования. Их норма установлена общесоюзными нормативами, утвержденными Госпланом СССР.

- Затраты на ремонт оборудования охватывают все виды затрат на ремонт оборудования, предусмотренного системой ППР (плановопредупредительного ремонта). Величина затрат устанавливается в процентах от стоимости оборудования с учетом группы ремонтной сложности основной части оборудования.

- Затраты на силовую электроэнергию, расходуемую при обработке на данной операции годового объема деталей, руб.

![]()

где Ny — установленная мощность электродвигателей, кВт\

nд — средний коэффициент полезного действия двигателей; кш — коэффициент использования мощности электродвигателей; кв — коэффициент использования двигателей по времени;

Спвт ч — стоимость одного кВт-ч, руб;

— действительный фонд времени работы оборудования; к3 — средний коэффициент загрузки оборудования изготовления детали на данной операции.

Коэффициент использования мощности электродвигателей учитывает фактический расход мощности, затрачиваемой на полезную и холостую работу оборудования. Он равен отношению затрачиваемой мощности к мощности электродвигателя и определяется расчетом при установлении режимов резания или определяется опытным путем.

Величина коэффициента использования мощности электродвигателя колеблется в зависимости от типоразмера и характера выполняемой на нем работы.

Коэффициент использования электродвигателя по времени зависит от типа производства, типоразмера оборудования, характера выполняемой работы и уровня технологии. Приближенно он может быть определен из отношения машинного времени к штучному.

5. Затраты по оснастке (Соси), приходящиеся на операцию, включают в себя расходы на амортизацию, ремонт и восстановление, а также на заточку режущего инструмента и штампов.

Затраты по оснастке могут определяться исходя из ее стоимости и срока службы или на основе приближенных норм стоимости эксплуатации оснастки на один станко-час работы оборудования.

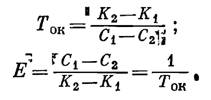

Определение сроков окупаемости и коэффициентов сравнительной -экономической эффективности. Срок окупаемости Ток и коэффициент сравнительной экономической эффективности Е дополнительных капитальных вложений на внедрение новой техники определяются по формулам:

где К1 и К2 — капитальные вложения по базовому и внедряемому

вариантам, руб.;

Ci и С2 — себестоимость годовой продукции по базовому и внедряемому вариантам, руб.;

Полученные в результате расчета Ток и Е сравниваются с нормативными.

Для машиностроения временно установлены: нормативный срок окупаемости Тп, равный от 3 до 5 лет, а нормативный коэффициент эффективности Ея — от 0,33 до 0,2.

Экономически эффективным будет мероприятие со сроками окупаемости не более нормативных.

Сумма годового экономического эффекта, или годовая экономия B рублях![]()

Расчет экономической эффективности обработки подшипниковых питов на вертикальных многошпиндельных токарных полуавтоматах (постановка задачи и исходные данные). Токарная обработка подшипниковых щитов электродвигателей серии МТ 3-4-го габаритов в цехе производится на пяти токарно-револьверных станках модели 1П365, оснащенных специальными наладками.

Для совершенствования технологии подшипниковые щиты предполагается обрабатывать на вертикальных многошпиндельных токарных полуавтоматах модели 1285Б.

При расчетах за базовый вариант принимается обработка щитов на токарно-револьверных станках, за внедряемый — обработка на полуавтомате. Основные исходные данные для расчета по вариантам капитальных вложений и себестоимости детали приведены в табл. 1.

Расчет потребного количества оборудования. Расчет потребного количества оборудования производится только по внедряемому варианту, а по базовому варианту берется действующее в цехе оборудование, на котором обрабатываются подшипниковые щиты.

Исходные данные для расчета по вариантам капитальных вложений и себестоимости детали

Показатели | Единица | Условные | Базовый | Внедряе |

Годовой выпуск продукции | шт. | В | 85 000 | 85 000 |

Действительный годовой фонд времени работы оборудования в две смены | ч/год | Fд | 3950 | 3950 |

Штучное время | мин | tшт | 13,7 | 4,8 |

Разряд работы | — | — | 3 | 5 |

Часовая ставка | руб. | Cч.с. | 0,41 | 0,55 |

Количество рабочих, обслуживающих единицу оборудования |

|

| 1 | 1 |

Балансовая стоимость единицы оборудования | руб. | _ | 5965 | 15020 |

Установленная мощность электродвигателей | кВт | ny | 70 | 40 |

Коэффициент полезного действия электродвигателей | _ | nд | 0,95 | 0,95 |

Коэффициент использования мощности электродвигателя | _____ |

| 0,7 | 0,9 |

Коэффициент использования двигателя по времени | _____ | kв | 0,6 | 0,7 |

Стоимость одного киловатт-часа | -- | Cзт • ч | 0,017 | [0,017 |

Коэффициент, учитывающий отчисления в соцстрах | _ | кп | 1,086 | 1,066 |

Коэффициент, учитывающий дополнительную заработную плату основных рабочих | _ | кз | 1,19 | 1,19 |

Количество потребного оборудования определяется расчетом:

где OР — расчетное количество станков.

Принятое количество станков

Oп-2.

Отсюда определяем коэффициент загрузки оборудования:

![]()

Расчет капитальных вложений по вариантам. Необходимые капиталовложения по вариантам определяются из вложений в оборудование и оснастку. Оборудование, имеющееся в цехе, оценивается по его балансовой стоимости. Стоимость вновь приобретаемого оборудования определяется по прейскурантам плюс транспортно-заготовительные расходы и расходы на монтажные работы.

Стоимость оснастки определяется по заводским данным. Величины необходимых капитальных вложений в оборудование и оснастку приведены в табл. 2.

Высвобождаемые токарно-револьверные станки предполагается использовать для обработки других деталей.

Таблица 2

Суммарная величина капитальных вложений

Элементы капитальных вложений | Сумма капитальных вложений, руб. | |

базовый вариант | внедряемый вариант | |

В станки | 29 825 | 30 040 |

В оснастку | 1 900 | 2 650 |

Всего | 31725 | 32 690 |

Дополнительные капитальные вложения: 32 690—31 725 = 965 руб.

Таблица 3

Расчет технологической себестоимости операции

Расчет технологической себестоимости операции по вариантам.

При расчете техпологической себестоимости операции определяются затраты только по изменяемым статьям калькуляции.

В результате перевода обработки подшипниковых щитов на токарные многошпиндельные вертикальные полуавтоматы изменяются следующие основные элементы текущих затрат:

- заработная плата производственных рабочих с начислениями;

- амортизационные отчисления;

- содержание и ремонт оборудования;

- на силовую электроэнергию;

- на износ оснастки.

Расчет себестоимости проведен в табл. 3.

В результате перевода обработки подшипниковых щитов на новое оборудование уменьшаются затраты по зарплате основных производственных рабочих вследствие роста производительности труда.

Расчет экономической эффективности приведен в табл. 4.

Таблица 4

Расчет экономической эффективности

Срок окупаемости дополнительных капитальных вложений

![]()

Он показывает экономическую эффективность перевода обработки подшипниковых щитов с токарно-револьверных станков на токарные многошпиндельные вертикальные полуавтоматы.