Отделка якоря включает операции: обточку рабочей поверхности, фрезерование миканитовых прокладок, шлифование коллектора. Выполняются эти операции после бандажирования и пропитки якоря.

Обточка коллектора. К рабочей поверхности коллектора предъявляются высокие требования. Шероховатость этой поверхности должна быть не ниже 7—8-го класса чистоты, биение поверхности коллектора относительно шеек вала под подшипник — не более 0,01—0,06 мм (в зависимости от габарита машины).

Эти высокие требования и должны быть положены в основу разработки процесса обточки коллектора.

Обработка рабочей поверхности коллектора должна производиться на жестких быстроходных токарно-винторезных станках в люнетах с установкой в них якоря на шейки вала под подшипник или в собственных подшипниках. При такой установке якоря за счет совмещения конструктивной и технологической баз обеспечивается выполнение требований соосности рабочей поверхности коллектора с шейками вала под подшипник.

Рис. 11-5. Обточка коллектора якоря в люнетах

Указанный способ базирования применяется и для обработки контактных колец и пакета сердечника роторов асинхронных электрических машин.

В качестве примера обточки коллектора с базой от подшипниковых шеек вала рассмотрим обработку якоря на модернизированном станке типа 163 (рис. 11-5).

Для обточки рабочей поверхности коллектора якорь 3 с подшипниками устанавливают на стойки-люнеты 5; вращение от шпинделя станка 1 передается якорю с помощью шарнирной передачи 2. Такая передача позволяет вращать якорь вокруг оси, проходящей через центр шеек вала под подшипник, т. е. так, как вращается якорь в машине. Резец для обточки коллектора устанавливают в суппорт 4.

Допустимая шероховатость рабочей поверхности коллектора обеспечивается за счет режимов резания, геометрии резца и марки твердого сплава.

При обточке цветных металлов, в частности меди, пользуются твердосплавными резцами вольфрамо-кобальтовой группы (типы пластин ВК6, ВК6М, ВК8).

Для получения заданной чистоты поверхности коллектор необходимо обрабатывать с большой скоростью резания и минимальной

подачей и глубиной резания (скорость резания порядка 200 — 250 м/мищ подача до 0,05 мм/об, глубина резания до 0,05 мм).

Наибольшую стойкость при обточке коллекторов имеют резцы с пластиной ВК6М, обладающие мелкозернистой структурой твердого сплава [17]. При обработке непродороженных коллекторов из-за абразивного износа резцов о миканит стойкость их намного (до 10 раз) ниже, чем при обработке продороженных. Шероховатость поверхности таких коллекторов остается в пределах 7—8-го класса чистоты, несмотря на повышенный износ резцов.

Допускаемая чертежом шероховатость рабочей поверхности коллектора при точении продороженных коллекторов может быть достигнута только при обработке острым резцом.

Фрезерование миканитовых прокладок.

При работе электрической машины от трения щеток о коллектор срабатываются и щетки и коллектор. Миканит коллектора, срабатываясь меньше, чем медь, сильно изнашивает графитовые щетки. Поэтому принято занижать миканитовые прокладки относительно медных пластин, для чего их фрезеруют на глубину 1—1,5 мм. Операция эта называется продороживанием коллектора.

Фрезеруются миканитовые прокладки на станках с ручным приводом или станках-полуавтоматах.

Конструкция станка с ручным приводом несложна. Он состоит из станины с передней и задней бабками, в центрах которых устанавливается якорь. Сбоку станка по цилиндрическим направляющим перемещается суппорт с закрепленным на нем быстроходным электродвигателем, на валу которого насажена оправка с фрезой диаметром 20—25 мм.

При продороживании суппорт перемещают вдоль оси коллектора взад и вперед вручную. Также вручную поворачивают коллектор для продороживания следующей прокладки. Работа на таких станках требует значительных усилий рабочего.

Харьковским заводом «Электротяжмаш» им. Ленина изготовлен станок-полуавтомат для продороживания коллекторов.

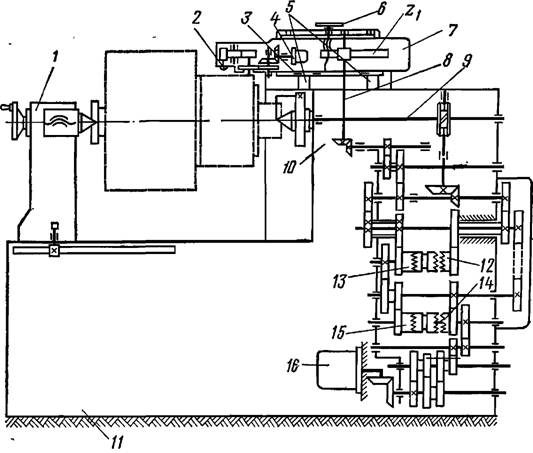

Станок (рис. 11-6) состоит из сварной станины 11, задней 1 и передней 10 бабок. В передней бабке смонтирована вся кинематика станка — муфты поворота якоря и механизм их переключения, фрезерная головка, механизм продольного перемещения ползуна, шпинделя 9 и насос.

Якорь, подлежащий обработке, устанавливают в центра и закрепляют в них пинолью задней бабки. С планшайбой передней бабки якорь соединяется хомутиком.

Фреза 2 получает вращение от электродвигателя 4 через шестеренчатую передачу. Перемещение вдоль оси коллектора для фрезерования миканитовой прокладки и возврат в исходное положение фрезерной головки осуществляются при движении ползуна 7, на котором закреплена головка.

Ползун приводится в движение от электродвигателя 16 через коробку скоростей, реечную шестерню и рейку zlt преобразующих вращательное движение в поступательное. По окончании фрезерования одной миканитовой пластины ползун возвращается в исходное положение, якорь поворачивается на одно коллекторное деление для фрезерования следующей пластины.

Включение рабочего и возвратного движения ползуна и поворот якоря производятся автоматически электромагнитной системой управления станка.

Рис. 11-6. Кинематическая схема полуавтомата для продораживания коллекторов

При включении шестерен 14 и 13 ползун получает рабочее движение, а 15 и 13 — возвращается в исходное положение; при включении шестерен 15 и 12 происходит поворот якоря.

Миканитовые прокладки в коллекторе не всегда бывают расположены вдоль оси якоря. Для получения нужного направления движения фрезы при фрезеровании прокладок с большим перекосом ползун 7 поворачивают вокруг вертикального вала 8.

При фрезеровании прокладок, расположенных с небольшим отклонением от оси, фреза, имея плавающее крепление, получает коррекцию направления движения под воздействием боковых стенок медных пластин.

Шлифование коллектора. Операция шлифования коллектора производится в том случае, когда при обточке его поверхности на токарном станке не удается получить заданной чистоты поверхности.

Шлифуется коллектор обычно наждачной шкуркой при больших оборотах якоря.