Механизация пропитки и сушки.

Пропитка обмоток в лаках с растворителями, несмотря на длительность процесса, пока еще в промышленности находит самое широкое распространение.

Механизация процессов пропитки и сушки является важнейшим средством повышения производительности труда и создания благоприятных условий работы персоналу сушильно-пропиточных отделений.

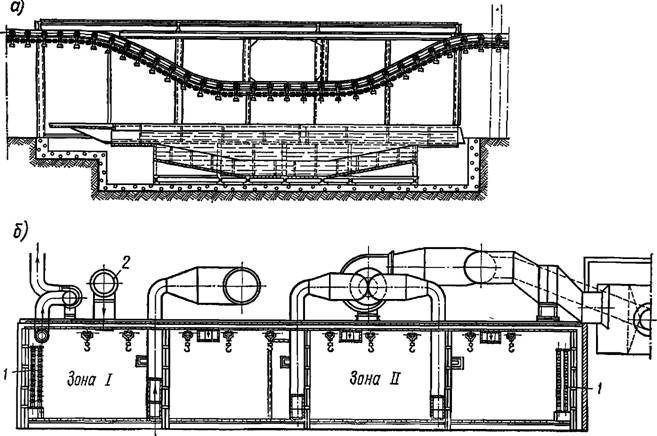

Одно из таких механизированных пропиточно-сушильных отделений конвейерного типа приведено на рис. 15-5.

Отделение предназначено для пропитки обмоток статоров и фазных роторов крановых электродвигателей переменного тока серии МТ 1—4-го габаритов в водноэмульсионпом лаке, с последующей сушкой в паровой печи с конвекционным методом нагрева пропитанных изделий.

Пропиточно-сушильный агрегат состоит из ванны для пропитки, сушильной печи и подвесного конвейера.

Статоры и фазные роторы на пропитку в отделение транспортируются с обмоточного участка подвесным конвейером. В зоне загрузки изделия перевешиваются на подвесной конвейер пропиточносушильного агрегата, непрерывно перемещающегося со скоростью 0,282 м/мин.

В процессе движения конвейера подвешенные на нем изделия проходят через пропиточную ванну с водноэмульсионным лаком, а по выходе из нее (после стенания излишков лака) у статоров и роторов^ замывают посадочные поверхности салфетками, смоченными в смеси ОП-Ю и уайт-спирита; далее изделия попадают в сушильную печь и после сушки в ней возвращаются к месту загрузки. Цикл пропитки — сушки повторяется дважды, после чего готовые статоры и роторы перевешиваются на подвесной конвейер для передачи их на сборочный участок.

Рис. 15-5. Конвейерный агрегат для пропитки и сушки обмоток статоров и роторов электрических машин: а — продольный разрез пропиточной ванны; б — поперечный разрез сушильной печи

Сушильная печь агрегата разделена на две зоны. В зоне I, служащей для предварительной сушки, температура поддерживается около 90—100°, а зона II, в которой происходит запечка лака, имеет температуру 130—135°.

Зона I обогревается паровой батареей 1, установленной вдоль боковой стенки, и циркулирующим горячим воздухом, нагреваемым при прохождении парокалорифера 2, установленного на крыше печи.

Получить температуру 130—135° в печи при обогреве паром низкого давления невозможно, поэтому зона II дополнительно обогревается воздухом, получающим тепло при прохождении через электрокалорифер.

В зоне I при сушке происходит интенсивное выделение паров растворителя, которые выбрасываются из печи вентиляционной системой.

Размеры ванны для пропитки, длина подвесного конвейера и его скорость выбраны с расчетом обеспечения необходимого времени нахождения изделий в лаке во время пропитки в ванне и сушки в печи.

Это время равно: пропитка — 7 мин, стекание лака после пропитки — 20 мин, время сушки в зоне I — 2 ч и в зоне II — 8 ч.

Автоматизация пропитки и сушки.

Как уже указывалось, применение для пропитки обмоток лаков без растворителей с малым временем сушки позволяет автоматизировать процесс пропитки и сушки.

На рис. 15-6 показана автоматическая установка совмещенной пропитки и сушки статоров электродвигателей серии AOJI2 1-го габарита [5].

Установка состоит из ротора, транспортера-накопителя 4, механизма зачистки внутреннего диаметра 5, автооператора 6, вентиляционной системы.

Основным рабочим органом установки является ротор с восемью рабочими позициями 3, расположенными на поворотном столе 10.

В процессе работы стол, закрепленный на центральном валу, периодически поворачивается с позиции на позицию при помощи гидроцилиндра 9.

Для нагрева статоров на каждом рабочем месте имеются индукторы 11, катушки которых надеты на Ш-образные магнитопроводы с поворотным верхним ярмом.

Статор 1 для пропитки устанавливается на подставку 12, которая в процессе пропитки для равномерного полива обмотки получает вращение от электродвигателя 20 через зубчатую передачу.

На центральном валу ротора насажен бачок 18 для пропиточного лака, к которому на кронштейнах 17 прикреплены соединенные трубопроводом с бачком три сопла 15 для полива обмоток лаком.

Сопла расположены над II, III и VIII рабочими позициями.

Открывание клапанов для выпуска лака из сопла во время пропитки и закрытие выходного отверстия сопла после пропитки производятся при помощи магнитов 16, соединенных с клапанами рычагом.

Напряжение на индукторы и двигатель 20 подается с коллектора 19 через восемь токосъемников, закрепленных на поворотном столе.

Ротор пропитки и сушки покоится на станине 8, внутри которой размещена гидросистема установки.

Для подачи статоров на пропитку и к механизму зачистки внутреннего диаметра статора после пропитки имеется транспортер-накопитель 4. На цепи транспортера закреплено двадцать семь подставок 14 для установки статоров.

После пропитки и сушки на внутреннем диаметре пакета статора образуется лаковая пленка. Удаляется она щеткой 22 механизма зачистки. Вращение щетка 22 получает от электродвигателя 25, закрепленного на траверсе 21. В процессе зачистки колонна 23 вместе с траверсой и щеткой получает вертикальное перемещение от гидроцилиндра, расположенного внутри корпуса 24.

Для установки непропитанных статоров с транспортера-накопителя на I позицию ротора и снятия с него статоров после сушки служит автооператор.

Рис. 15-6. Автоматическая установка совмещенной пропитки и сушки статоров электродвигателей AOЛ2 1-го габарита

Он состоит из сварных корпусов 28 и 29, внутри которых смонтирован гидронасос 30 для подъема траверсы 33 с двумя механическими захватами 32 и 26.

Поворот траверсы осуществляется гидроцилиндром 31 через реечную передачу. Реечная шестерня закреплена на колонне, а рейка связана с гидроцилиндром.

Процесс пропитки и сушки статоров производится в следующей последовательности. Статоры, подлежащие пропитке, вручную загружают на транспортер-накопитель партиями по десять штук.

Автооператором с позиции А транспортера статор снимается и устанавливается на 1 позицию ротора, которая является загрузочноразгрузочной.

Остальные семь позиций ротора рабочие, на них статор попадает в результате периодического поворота стола.

На II и III позициях происходит подогрев статора и пропитка обмоток методом полива.

На IV—УII позициях статор нагревается до необходимой температуры. На VIII позиции при одновременном нагреве верхние лобовые части дополнительно поливаются лаком.

С I позиции автооператором статор переставляется на транспортер для охлаждения, который в таком же ритме, как и ротор, совершает периодические перемещения статоров с позиции на позицию.

На V позиции транспортера, считая позицию А первой, механизмом зачистки очищается у статора от лаковой пленки внутренний диаметр пакета сердечника.

На месте загрузки готовые статоры снимают и на их место устанавливают очередную партию непропитанных статоров.

Производительность данной установки 50 статоров в час, габариты ее в мм 3000 X 2800 X 1800, а вес 2000 кг.