Технологический процесс сборки и обработки коллекторов состоит из следующих операций: сборки пластин в кольцо, опрессовки, выпечки, расточки ласточкина хвоста, сборки на втулку, обработки рабочей поверхности, разгона и контроля.

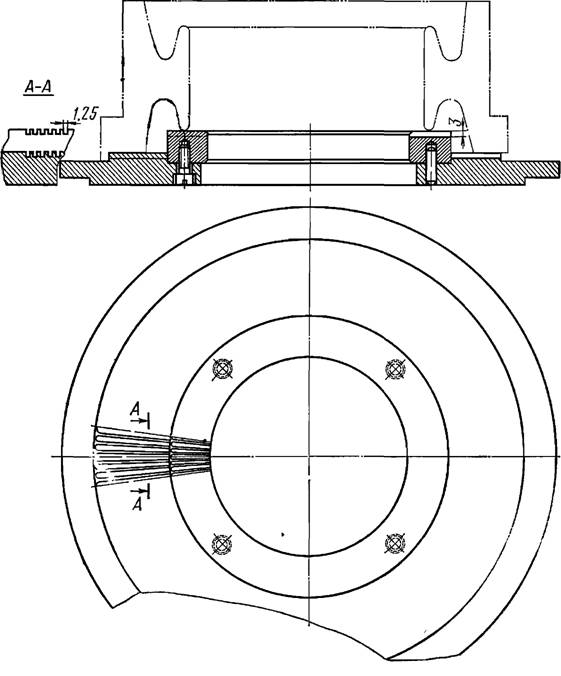

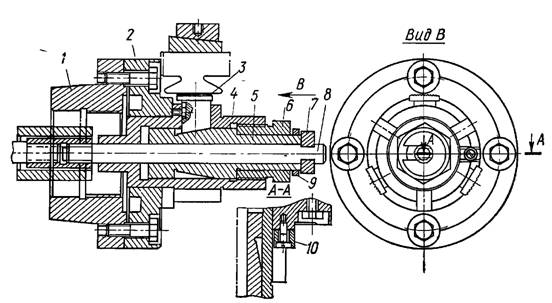

Рис. 6-8. Диск для сборки коллекторных пластин

Сборка пластин в кольцо. Сборка коллектора начинается со сборки в кольцо поочередно медных пластин и миканитовых прокладок.

Операция выполняется вручную на гладкой плите или специальном сборочном диске (рис. 6-8). На торце диска в радиальном направлении профрезерованы пазы, в которые при сборке вставляются миканитовые прокладки.

Сборочный диск предназначен для сборки только одного типа коллектора. Количество пазов в нем равно количеству пластин коллектора, ширина паза на 1 мм больше ширины коллекторной пластины, глубина равна величине выступающей из коллектора части миканита.

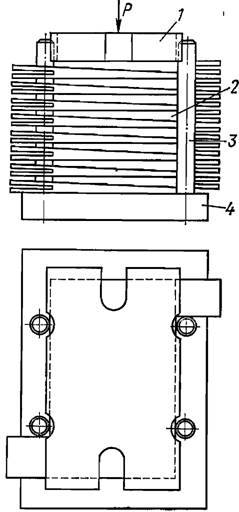

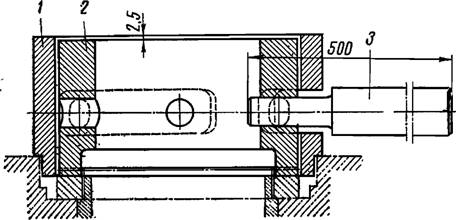

Рис. 6-9. Приспособление для калибровки медных пластин:

1 — плита верхняя; 2 — медные пластины; 3 — шпильки; 4 — плита нижняя

Сборка пластин в кольцо на диске для рабочего представляет большие удобства: 1) не приходится вести счет пластинам, так как число прорезей определенное; 2) с диском легче транспортировать комплект пластин на опрессовку.

Собранный в кольцо комплект пластин в двух местах стягивается отожженной стальной проволокой.

Перед стяжкой выступающие по цилиндру и торцу медные пластины и миканитовые прокладки подбиваются медным молотком и по угольнику проверяется их перпендикулярность сборочному столу.

После проверки наличия миканитовых прокладок между медными пластинами комплект пластин передается на опрессовку.

Коллектор собирается из очень большого количества медных пластин и миканитовых прокладок, число которых достигает нескольких сотен. Даже сравнительно небольшие допуски на их изготовление вызывают значительные колебания диаметра коллектора.

Для получения диаметра коллектора, заданного чертежом, применяют сборку с предварительной калибровкой медных и миканитовых пластин (при большом числе пластин) и сборку по эталонному образцу без предварительной калибровки.

Калибровка заключается в следующем. Комплект пластин и прокладок, предназначенных для сборки коллектора, разбивается на несколько стопок с одинаковым количеством пластин в каждой. Для калибровки пластины из одной стопки укладываются в приспособление друг па друга, как показано на рис. 6-9.

Спрессовав стопку пластин на гидравлическом прессе, не снимая давления, замеряют высоту каждой стопки. Меняя пластины стопок большей и меньшей высот, добиваются сокращения разницы высоты между всеми стопками. Это делается для получения равномерного распределения пластин по толщине по всему периметру коллектора при сборке пластин в кольцо.

Аналогично производят калибровку миканитовых прокладок. Суммируя высоту всех стопок медных и миканитовых пластин, собираемых в кольцо, сравнивают ее с расчетной длиной коллектора, вычисленной по среднему диаметру с учетом усадки миканита.

По разнице этих величин определяют необходимую толщину количество миканитовых уравнительных прокладок, которыми нужно заменить в каждой стопке часть основных прокладок для получения заданного диаметра коллектора.

Уравнительные прокладки — это тот же прокладочный миканит, отличающийся от указанного в чертеже данного коллектора только толщиной.

Уравнительные прокладки равномерно распределяют по всем стопкам, причем в каждой стопке они также распределяются равномерно. В таком виде стопки медных пластин и миканитовых прокладок передаются на сборку.

При сборке комплекта пластин и прокладок нельзя смешивать пластины и прокладки из разных пачек. Израсходовав одну пачку, приступают к другой, третьей, пока не соберут весь комплект.

Предварительная калибровка медных пластин и миканитовых прокладок — процесс трудоемкий, но он совершенно необходим при сборке коллекторов с большим числом пластин (свыше 300), как обеспечивающий устойчивое получение заданных размеров.

При сравнительно небольшом количестве пластин заданные размеры коллектора можно получить, минуя предварительную калибровку пластин и прокладок.

При сборке коллектора без предварительной калибровки после первой опрессовки комплекта пластин, собранных в кольцо, замеряют полученный диаметр комплекта и сравнивают его с эталонным. При разнице диаметров комплект пластин распрессовывают и заменяют часть прокладок уравнительными, распределяя их равномерно по периметру коллектора.

Опрессовка комплекта пластин.

Собранные в кольцо пластины опрессовываются на гидравлических прессах цилиндрическими кольцами или коническими кольцами с плашками. Выбор метода опрессовки зависит от диаметра коллектора. Коллекторы малых машин (диаметром до 60 мм) опрессовываются цилиндрическими кольцами, а более крупных — коническим кольцом с плашками.

Опрессовка комплекта пластин нужна для придания ему цилиндрической формы и получения монолитности за счет создания необходимого бокового давления между пластинами.

В процессе изготовления комплект пластин опрессовывается несколько раз. Первый раз в холодном состоянии после сборки пластин в кольцо, второй раз — сразу после нагрева и выпечки, третий раз — после остывания до температуры цеха.

При первой опрессовке создается нужное боковое давление между пластинами. Вторая и третья опрессовки служат для восстановления этого давления, уменьшающегося после выпечки миканита, а затем при охлаждении в результате различного сжатия меди и стального кольца, имеющих разные коэффициенты объемного расширения (сжатия). Миканитовые прокладки у коллекторов средних и больших величин не удается выпечь за один нагрев. Комплект пластин таких коллекторов приходится нагревать еще один — два раза и соответственно производить один — два цикла опрессовок.

Рис. 6-10. Опрессовка комплекта пластин цилиндрическими кольцами:

а — запрессовка в первое кольцо; б — перепрессовка во второе кольцо

Для опрессовки цилиндрическими кольцами необходимо иметь набор колец из двух — трех штук, отличающихся между собой диаметрами на величину 0,2 ... 0,5 мм.

Операция опрессовки заключается в следующем: на стол пресса устанавливается подставка 1 (рис. 6-10, а) с опрессовочяым 2 и направляющим S кольцами. Комплект пластин устанавливается в направляющее кольцо и запрессовывается с помощью пуансона 4) в кольцо 2. Момент окончания опрессовки определяется упором бортика пуансона в направляющее кольцо.

Для устранения отрицательного влияния непараллельности стола и ползуна пресса на качество опрессовки опорная поверхность пуансона делается сферической.

В случае слабой опрессовки производится повторная запрессовка в кольцо с меньшим диаметром. Качество опрессовки проверяется ударами молотка по торцу пластин. У плотно опрессованных коллекторов звук бывает звонким.

После выпечки миканита комплект пластин с помощью переходного кольца 5 перепрессовывается в кольцо 6 с окончательными размерами (рис. 6-10, б).

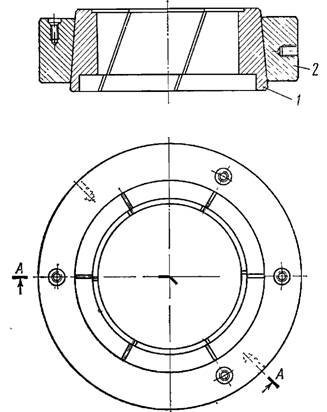

Из опрессовочных приспособлений цилиндрические кольца являются наиболее простыми по конструкции. Однако при опрессовке ими комплекта пластин на наружной поверхности часто получается наволакивание меди. Этого дефекта не бывает при опрессовке комплекта пластин коническим кольцом 2 с плашками 1 (рис. 6—11).

Опрессовочные конические кольца изготовляют из стали 45, а плашки — из чугуна марки СЧ 18—36 или стали с последующей закалкой. Угол наклона образующей конуса кольца и плашек выбирают из условий самоторможения и он равен 4°. Количество плашек чаще равно шести.

К комплекту плашек и кольцу предъявляются жесткие требования. Конические рабочие поверхности кольца и плашек должны

быть тщательно припасованы друг к другу (должны иметь хорошее прилегание), чистота их должна быть не ниже 7-го класса.

Рис. 6-11. Коническое кольцо с плашками

На трущихся поверхностях не допускается наличие раковин, задиров, поперечных рисок и других дефектов, увеличивающих коэффициент трения.

Торцовые поверхности кольца и плашек должны быть перпендикулярны оси.

Все эти требования выдерживаются при изготовлении колец и плашек.

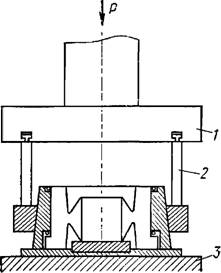

Рис. 6-12. Схема опрессовки комплекта пластин на гидравлическом прессе:

1 — траверса; 2 — колонки; 3 — стол пресса

Для получения плашек вначале изготовляют заготовку в виде усеченного конуса. Окончательная обработка (припасовка) конической поверхности заготовки для плашек производится по прессовочному кольцу. Для получения плашек заготовка разрезается на части под косым углом к торцу.

Такой разрез предохраняет от попадания в зазор между плашками миканитовых прокладок при опрессовке комплекта пластин.

Определение принадлежности кольца и плашек к одному комплекту производится по условному обозначению на их торцах, которое клеймится при изготовлении.

Плашки одного комплекта небольших размеров скрепляются между собой различными пружинными связями.

Использование колец и плашек с задирами на рабочих поверхностях, а также от разных комплектов приводит к ухудшению качества спрессовки пластин.

Для опрессовки коллекторов с петушками в плашках на внутренней поверхности предусматриваются соответствующие вырезы.

В плашках имеются также выточки для помещения витков проволоки, которой связан комплект пластин.

На рис. 6-12 показана схема опрессовки комплекта пластин на гидравлическом прессе.

Опрессовка комплекта пластин производится за счет радиального перемещения плашек, возникающего вследствие давления на их конические поверхности при осевом движении прессовочного кольца. Например, при угле конуса 4° при перемещении кольца на 10 мм диаметр комплекта пластин уменьшится на 10-2tg4° = l,4 мм.

Усилие опрессовки комплекта пластин кольцом и плашками, кн:

![]()

где F — боковая поверхность одной стороны пластины коллектора, мм2;

р — удельное давление между коллекторными пластинами, Мн/м2;

Р — угол образующей конуса опрессовочного кольца;

бета — угол трения.

При Р = 4°, р = 22°, р = 500 кГ/см2 = 500-9,81 10~2 Мн/м2 усилие опрессовки

0 = 0,15/* кн.

Давление, развиваемое гидравлическим прессом, определяется по показаниям манометра, установленного на прессе (см. рис. 5-6). Манометр показывает давление в гидросистеме пресса.

Между давлением пресса и показаниями манометра существует следующая зависимость:![]()

где Qпр — давление, развиваемое прессом, н;

Рпр — давление в гидросистеме пресса (показания манометра), кГ/см2. Если показания давления манометра в н/см2, то в приведенной формуле коэффициент 9,81 следует опустить;

D — диаметр поршня пресса, см.

Выпечка миканита. Для удаления летучих веществ из смолы, которой склеены частички слюды миканитовых прокладок, и для последующей ее полимеризации комплект пластин выпекают (нагревают и выдерживают при высокой температуре).

Полимеризация — это химическая реакция, сопровождающаяся затвердеванием смолы, при которой из двух или нескольких молекул одного и того же вещества получается соединение, имеющее тот же состав, но более высокий молекулярный вес.

Для нагрева коллекторов применяются специальные печи, подобные изображенной па рис. 15-4.

Температура и время выдержки комплектов пластин коллектора в печи показаны в табл. 8.

Расточка ласточкина хвоста. Для крепления на втулке у комплекта пластин растачивают ласточкин хвост. В процессе его обработки должна быть выдержана концентричность угловых расточек с обеих сторон.

Минимальное время и температура выпечки

Груп пы кол лекто ров | Диаметр коллектора, мм | Время нагрева, ч | ||||

Комплект пластин коллектора | Собранный коллектор с запрессовочным кольцом | Собранный коллектор без запрессовочного кольца | ||||

Температура печи, °С | Температура печи для всех коллекторов 16 0— 170° | Температура печи, °С | ||||

коллекторы с изоляцией класса А и В, 175-185° | коллекторы с изоляцией класса Р и Н, 190—200° | коллекторы с изоляцией класса А и В, 160—170° | коллекторы с изоляцией класса FhH, 190—200° | |||

I | 100—200 | 5,5 | 6,7 | 4,5 | 3,0 | 5,0 |

II | 201—400 | 7,0 | 8,0 | 6,0 | 4,0 | 6,0 |

III | 401 и выше | 10,0 | 11,0 | 9,0 | 5,0 | 7,0 |

Допуски на угловые поверхности ласточкина хвоста не устанавливают при обработке. Эти поверхности проверяют специальными шаблонами-скобами 30° и 33°, конструкция которых аналогична скобам для проверки конусов втулки коллектора.

Поверхности ласточкина хвоста считают правильно расточенными в том случае, если к ним угловые скобы прилегают без видимого просвета. При расточке ласточкина хвоста добиваются высокой точности прилегания скобы к поверхности.

В зависимости от габаритов комплекта пластин ласточкин хвост растачивается на токарных или карусельных станках. Приспособлениями при этом служат трех- или четырехкулачковые патроны или специальные оправки. Ласточкин хвост небольших коллекторов обрабатывается фасонным резцом.

При расточке в патронах на токарных станках (коллекторы небольших габаритов) за базу принимается наружный диаметр и торцы прессовочного кольца. Концентричность расточек ласточкина хвоста с обеих сторон при этом может быть получена лишь в том случае, если опрессовочные кольца будут содержаться в хорошем состоянии (не иметь забоин и деформаций), а токарные патроны не должны иметь биения.

При обработке в четырехкулачковых патронах на карусельных станках ласточкина хвоста комплектов пластин крупных коллекторов производится выверка правильности их установки на станке по игле или индикатору, закрепленному в суппорте станка.

Концентричность расточек ласточкина хвоста после снятия деталей со станка практически проверить очень сложно, поэтому это требование должно обеспечиваться условиями обработки. Выверка в патроне — процесс длительный, требующий от рабочего большого опыта. Прессовочные кольца часто имеют забоины и бывают деформированы. При таких условиях не всегда предоставляется возможным получить концентрические расточки.

Поэтому целесообразнее обрабатывать ласточкин хвост, закрепив комплект пластин на специальных оправках.

На рис. 6-13 показана пневматическая консольная оправка для расточки ласточкина хвоста комплекта пластин с внутренним диаметром 95 мм и более.

Оправка имеет две части: неподвижную, состоящую из корпуса 2 и планшайбы 1, посредством которой эта часть закрепляется на шпинделе станка, и подвижную — оправку 4 с входящими в нее деталями.

Рис. 6-13. Пневматическая оправка для расточки ласточкина хвоста

Растачивается ласточкин хвост в следующей последовательности. Комплект пластин, запрессованный в кольцо с плашками, надевают на кулачки 3, при этом сторона с выступающим миканитом должна быть прижата к корпусу 2.

При включении пневмоцилиндра (на чертеже не показан) тяга 8 через съемную шайбу 7 передает давление на внутреннюю оправку 5, которая при движении своим конусом разжимает кулачки, прочно закрепляя на них комплект пластин.

После расточки угловой выточки одной из сторон гайкой 6 оправка 5 запирается в корпусе оправки 4.

Пневматический цилиндр переключается на разжим, при этом тяга 8 перемещается вправо.

Сняв шайбу 7, оправку с закрепленным на ней комплектом пластин вынимают из корпуса 2, переворачивают на 180° и вставляют снова в корпус другой стороной.

Надев на тягу шайбу 7, включают пневмоцилиндр для закрепления оправки.

После обработки другой стороны для снятия комплекта пластин оправку 4 переворачивают в первоначальное положение, вывертывают гайку 6, через упор 9 оправку 5 отводят вправо, освобождая кулачки 3.

Для предохранения оправки 4 от проворачивания в процессе обработки служит шпонка 10.

Сборка на втулку.

Перед сборкой коллектора все его детали должны быть тщательно очищены от пыли и грязи.

Очищают детали, протирая их хлопчатобумажными салфетками с последующей продувкой сжатым воздухом в шкафах, оборудованных отсосом, при этом исключается возможность попадания пыли на другие детали.

Чистота и порядок на сборочном участке во многом определяют качество изделий.

Перед сборкой необходимо путем визуального осмотра проверить, не осталось ли на обработанных поверхностях комплекта пластин заусенцев и заволочек, могущих привести к замыканию пластин. Чтобы лучше видеть заусенцы и заволочки, обработанные поверхности протирают кистью, слегка смоченной спиртом или смесью бензина с уайтспиритом (в соотношении 1:1). Смоченная поверхность миканитовых прокладок темнеет и на ней хорошо видны заусенцы меди.

Сборка коллектора производится в следующей последовательности: втулка 8 (см. рис. 6-2, б) устанавливается на сборочную плиту, на нее надевают миканитовую манжету 7, ставят комплект пластин 4, вставляют миканитовый изоляционный цилиндр 5, на комплект пластин накладывают миканитовую манжету 3, нажимной конус 1 и навинчивают гайку 2. При помощи специального шаблона выверяют положение шпоночной канавки втулки по отношению к пластинам коллектора. Середина шпоночной канавки должна совпадать с серединой медной или миканитовой пластины, на что должно быть указание в чертеже. В крупных коллекторах установить комплект пластин на втулку по шаблону трудно, поэтому шпоночную канавку долбят или протягивают в собранном коллекторе.

Выпечка собранного на втулку коллектора и подтяжка гайки (болтов).

Для обеспечения монолитности коллектора необходимо сохранить давление между пластинами, которое они получили в результате опрессовки кольцом с плашками.

Достигается это надежным закреплением комплекта пластин за ласточкин хвост между конусами втулки и нажимной шайбы за счет усилий, создаваемых подтяжкой гайки (болтов).

Чтобы давление на ласточкин хвост из-за усадки миканитовых манжет в процессе работы машины (в результате нагрева коллектора) не уменьшалось, выпечку манжет производят еще при изготовлении коллектора. Здесь технологический процесс строится в следующей последовательности. После предварительного завертывания гайки (болтов) у собранного на втулку коллектора на гидравлическом прессе при давлении на нажимную шайбу гайка (болты) подтягивается до упора.

Затем коллектор подвергают двухкратной выпечке с последующей подтяжкой на прессе в горячем состоянии (сразу после выпечки) и далее в холодном (после его остывания до температуры цеха).

Нагрев и выпечка коллектора производятся в тех же печах, которые служат для нагрева комплекта пластин. Время и температура выпечки коллектора указаны в табл. 8. Гайка или болты коллектора подтягиваются под давлением пресса с помощью специальных прессовочных приспособлений и ключей. На рис. 6-14 показано одно из таких приспособлений и ключ для подтяжки под давлением коллектора с гаечным креплением.

Рис. 6-14. Ключ для подтяжки коллекторов

На стол устанавливается собранный на втулку коллектор. На нажимную шайбу его накладывается втулка 2, а на гайку коллектора — корончатый ключ 2. При ходе вниз подвижная траверса гидропресса давит через втулку на нажимную шайбу, создавая тем самым определенное давление на ласточкин хвост комплекта пластин. Для фиксирования этого давления производится подвертывание гайки коллектора до упора.

Поворот гайки осуществляется рукояткой 3, которая поочередно вставляется в отверстия гайки, расположенные по окружности на расстоянии 60° друг от друга. Для прохода рукоятки во время поворота во втулке имеются три прямоугольных паза.

Обработка рабочей поверхности.

После освобождения коллектора от прессовочного кольца и плашек производится обточка его рабочей поверхности. Выполняется эта операция на токарно-винторезных станках. Коллектор для обработки закрепляется на оправке, базой при этом служит отверстие втулки. Конструкция оправки аналогична конструкции, изображенной на рис. 3-23.

Разгон коллектора.

Разгоном называют операцию изготовления коллектора, в процессе выполнения которой изделие в нагретом состоянии вращается с числом оборотов, повышенным против рабочей скорости не менее чем на 50%.

Разгон производится в специальных установках с целью динамического формования коллектора, проверки прочности крепления его пластин и способности сохранять геометрическую форму.