Для защиты металлических деталей электрических машин от воздействия внешней среды, вызывающей коррозию, их поверхности покрывают различными лакокрасочными материалами, образующими защитную пленку. У электрических машин окрашивают наружные поверхности станин, все непосадочные поверхности подшипниковых щитов и крышек, поверхности кожуха вентилятора, пакета ротора и другие детали.

Процесс нанесения покрытия состоит из нескольких операций. К ним относятся подготовительные операции, включающие в себя очистку окрашиваемой поверхности, ее грунтовку и при необходимости шпаклевку; операции нанесения лакокрасочных материалов и последующей сушки окрашенной поверхности.

В качестве лакокрасочных материалов для окраски электрических машин применяют различные лаки и эмали. Лаки представляют собой жидкости, состоящие из нелетучих веществ (называемых пленкообразователями) и из летучего растворителя. В качестве растворителей применяют ксилол, толуол, бензин, сольвент.

Пленкообразующие вещества — это природные или синтетические продукты, способные в тонком слое образовать прочную пленку. Наиболее распространенными из них являются растительные масла, смолы натуральные (особенно канифоль) и синтетические.

Смеси лаков с сухими нерастворимыми минеральными красками (пигментами) называются эмалями.

Минеральные краски — различные цветные руды, глины, минералы.

Качественное покрытие получается при нанесении на окрашиваемую поверхность слоя лака или эмали за два — три раза. В этом случае поверхность детали хорошо прокрашивается, а пленка, образующаяся после сушки, получается более прочной, чем при нанесении той же толщины за один раз; слой наносимого лака или эмали должен быть не более 20 мкм. После каждой окраски окрашиваемые поверхности подвергают сушке.

Подготовка поверхности к окраске.

С поверхности, подлежащей окраске, необходимо удалить продукты коррозии, пленки окислов, минеральные масла и другие загрязнения.

Для лучшего сцепления лакокрасочного материала с металлом окрашиваемая поверхность должна быть несколько шероховатой, а для получения хорошего внешнего вида после окраски — ровной.

В зависимости от характера и степени загрязнения поверхности применяют механический, химический и другие методы очистки.

Механические методы очистки применяются для удаления ржавчины и пленок окислов. Существует несколько способов механической очистки деталей. Самой простой и распространенной является очистка поверхностей ручным и механизированным инструментом с помощью металлических щеток, шкурки, наждачных камней.

Однако такая подготовка поверхности малопроизводительна и требует значительных физических усилий.

Более эффективным и производительным способом является очистка с помощью струи металлической дроби, которой в специальных камерах обдувается очищаемая деталь. Применяется она большей частью для очистки поверхностей литья. Детали с обработанными поверхностями металлической дробью обдувать нельзя, так как на них дробь оставляет следы и поверхность становится шероховатой.

К химическим методам относятся обезжиривание, травление, ультразвуковая очистка.

Обезжиривание — процесс удаления жировых и масляных загрязнений органическими растворителями или растворами щелочей и щелочных солей. Детали перед окраской обезжиривают щелочными растворами в специальных моечных машинах конвейерного или тупикового типа.

Иногда детали обезжиривают, промывая их в бензине. Такой метод обезжиривания не может быть рекомендован из-за повышенной пожароопасности.

При травлении растворами кислот или кислых солей с поверхности обрабатываемых деталей удаляются окислы.

Ультразвуковая очистка деталей основана на действии переменных давлений, возникающих в жидкости под воздействием ультразвуковых колебаний. Эти давления возникают в результате собственно колебаний жидкости и вследствие кавитации. За счет амплитуды колебаний давление жидкости достигает нескольких атмосфер, и этого бывает достаточно для отрыва частиц загрязнений, слабо сцепленных с поверхностью детали.

В физическом понимании кавитация — нарушение, разрыв сплошности потока жидкости с образованием в нем пустоты, в которую выделяются пузырьки насыщенного пара и растворенных в воде газов.

Конденсация газопаровых пузырьков кавитации, попадающих позже в область с нормальным или повышенным давлением, сопровождается смыканием поверхностей пузырьков (т. е. их сжатием)

и, как следствие этого, повышением давления. Смыкание поверхностей газовых пузырьков вызывает местные гидравлические удары. Этими ударами сбиваются загрязнения с очищаемых деталей.

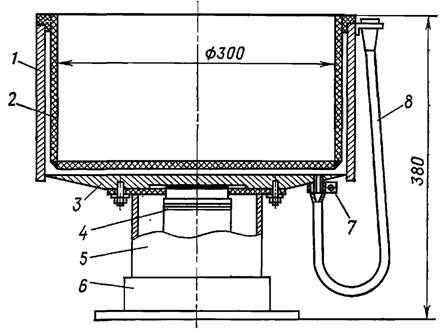

Ультразвуковая очистка производится в специальных ваннах, наполненных моющими жидкостями. В дно ванны встраиваются мембраны магнитострикционных преобразователей, соединенных с генератором ультразвуковой чистоты. Одна из таких ванн показана на рис. 18-12.

Принцип действия магнитострикционных преобразователей основан на способности некоторых ферромагнитных материалов (никеля, сплавов кобальта с железом и др.) изменять свои геометрические размеры (удлиняться или укорачиваться в направлении приложенного магнитного поля).

Рис. 18-12. Ультразвуковая ванна:

1 — наружная ванна; 2 — перфорированная внутренняя ванна из винипласта; 3 — мембрана; 4 — пакет; 5 — бачок; 6 — подставка; 7 — ниппель; 8 — трубка для слива жидкости

Магнитное поле создается навитой на пакет преобразователя обмоткой, по которой протекает от генератора переменный ток. В результате колебаний мембраны преобразователя в жидкости возбуждаются ультразвуковые колебания. Сочетание действия ультразвукового поля с действием моющей жидкости в десятки раз ускоряет процесс очистки деталей.

В ультразвуковых ваннах с поверхности деталей удаляются жировые и масляные загрязнения, оксидные пленки и нагар.

Аппаратура ультразвуковых установок сравнительно дорога, поэтому экономически целесообразно применение ультразвуковой очистки небольших по размеру деталей в условиях крупносерийного и массового производства.

Для защиты от коррозии и обеспечения прочного сцепления с наносимым слоем лака или эмали поверхность металла грунтуют (слой грунтовки в жидком виде наносят на предварительно очищенную поверхность).

Литые чугунные и стальные станины, подшипниковые щиты л крышки целесообразнее всего грунтовать в литейных цехах сразу после очистки литья дробью. У подготовленных таким образом заготовок поверхности, не подлежащие обработке, хорошо предохраняются от коррозии в процессе хранения и обработки. Такие станины перед окраской обычно не требуют зачистки.

Для сглаживания поверхностей служит шпаклевка. Шпаклевкой можно выровнять поверхности с небольшими по глубине неровностями, так как большой слой шпаклевки снижает прочность покрытия. Шпаклевка приготавливается в виде пасты из тонкомолотого порошка мела, извести или гипса с лаковым или масляным связующим. Наносится она на загрунтованную поверхность стальными шпателями (лопаточками) слоями не более 0,5 мм с последующей просушкой каждого слоя.

Перед нанесением лакокрасочных материалов шпаклеванную поверхность шлифуют шкуркой.

Методы нанесения лакокрасочных материалов.

Существуют следующие методы нанесения лакокрасочных покрытий:

пневматическое распыление;

пневматическое распыление подогретых лакокрасочных материалов;

безвоздушное распыление под большим давлением с подогревом;

окраска изделий в электрическом поле высокого напряжения (электроокраска);

окраска изделий струйным обливом.

Пневматическое распыление.

При этом методе лакокрасочные материалы дробятся сжатым воздухом и тонким слоем наносятся на поверхность изделия. Этот метод является наиболее распространенным методом окраски.

Окрашиваются изделия в окрасочных камерах (рис. 18-13) с водяной завесой. Камера имеет спереди открытый проем, через который производится окрашивание, загрузка и выгрузка изделий.

Рабочий, производящий окрашивание, находится вне камеры.

Окрашиваемое изделие устанавливается на поворотный стол 13, позволяющий производить окраску изделия со всех сторон краскораспылителем.

Камера может быть оборудована монорельсом для окраски изделий в подвешенном состоянии, если это необходимо.

В поточно-массовом производстве окрасочные камеры делаются проходными, через них непрерывно или периодически перемещается конвейерная лента или цепь с изделиями, подлежащими окраске.

Для создания надлежащих санитарно-гигиенических условий (отсоса окрасочного тумана и паров растворителей) камеры оборудованы системой вентиляции.

Увлажненный воздух, отсасываемый из камеры в атмосферу, проходит через гидрофильтр 4 и сепаратор 6, в которых он освобождается от водяных капель и частиц краски, проникших через разрывы водяной завесы.

При пневматическом распылении не вся краска попадает на изделие. Излишки ее оседают на краскоулавливающей решетке 12, а проникшая за решетку краска уносится водяной завесой в ванну 2.

Водяная завеса создается струями воды, выходящими из форсунок 7.

Краскоулавливающие решетки покрывают тавотом для лучшего улавливания краски из красковоздушной струи и облегчения последующей периодической очистки решетки от краски.

Рис. 18-13. Окрасочная камера тупикового типа для окраски небольших изделий:

1 — корпус камеры; 2 — ванна; 3 — патрубок водяного затвора; 4 — гидрофильтр; 5 — разделительный щит; 6 — сепаратор; 7 — форсунка; 8 — воздухосборник; 9 — вентилятор; 10 — электродвигатель; 11 — светильник; 12 — краскоулавливающая решетка; 13 — поворотный стол

Циркулирующая в гидросистеме вода, прежде чем попасть в насос для подачи в форсунки, очищается сетчатым фильтром, установленным на конце трубы.

В верхней части ванны имеются отстойные перемычки, задерживающие доступ легких и тяжелых частиц краски к сетчатому фильтру.

При большом загрязнении ванны часть загрязненной воды сливается из ванны в фильтры-отстойники и затем спускается в канализацию, а в ванну добавляется свежая вода из водопровода.

Окраска изделий в камере производится с помощью специального краскораспылителя, который рабочий держит в руке, направляя струю краски последовательно по всей поверхности изделия.

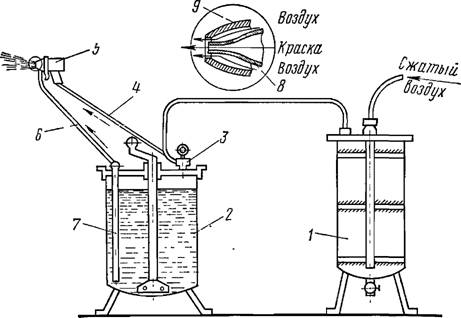

На рис. 18-14 показана схема установки для пневматического распыления. Сжатый воздух из сети, прежде чем попасть в краскораспылитель, проходит через масловлагоотделитель, в котором он очищается от паров воды и масла.

Пневматическое распыление производительнее окраски кистью в четыре — шесть раз и при этом качество покрытия выше.

К недостаткам метода пневматического распыления относятся потери краски на туманообразование (от 20 до 40%); необходимость устройства специальных окрасочных камер с вентиляцией; применение большого количества растворителей для разведения краски до необходимой вязкости, что не позволяет получить покрытие за одну окраску.

Рис. 18-14. Схема установки для пневматического распыления:

1 — масловодоотделитель; 2 — красконагнетательный бак; 3 — редуктор; 4 — шланг для подачи сжатого воздуха к краскораспылителю; 5 — краскораспылитель; 6 — шланг для подачи лакокрасочного материала к краскораспылителю; 7 — трубка для забора лакокрасочного материала из бака; 8 — материальное сопло; 9 — воздушное сопло

Пневматическое распыление подогретых лакокрасочных материалов.

Если подогреть лакокрасочный материал, то вязкость и поверхностное натяжение его снизятся, что позволит распылять эти материалы с меньшим количеством растворителей, чем при холодном распылении.

Подогрев лакокрасочных материалов (до 80°) производится в специальных аппаратах (типа УГО-2МВ и УГО-4), а для распыления могут быть использованы краскораспылители, применяемые при холодном распылении.

В сравнении с обычным пневматическим распылением этот метод имеет следующие преимущества:

- возможность применения материалов с высокой вязкостью и повышенным содержанием сухого остатка;

- уменьшение расхода растворителей (до 40%);

- сокращение количества слоев окраски за счет увеличения их толщины.

Безвоздушное распыление под большим давлением с подогревом.

Метод безвоздушного распыления основан на распылении лакокрасочного материала за счет превращения потенциальной энергии в кинетическую. При этом методе нагретый до 50—100° лакокрасочный материал под давлением 4—6 Мн/м2 (40—60 кПсм2) подают к соплу. При выходе из него вследствие большого перепада давления легко летучая часть растворителя, входящая в лакокрасочный материал, мгновенно испаряется, это сопровождается огромным увеличением объема (в 1500—1800 раз) и дроблением лакокрасочного материала.

Основные преимущества метода безвоздушного распыления перед пневматическим:

а) сокращение расхода лакокрасочных материалов (на 25—30%) за счет уменьшения потерь на туманообразование;

б) уменьшение расхода растворителей, так как. можно применять краски с повышенной вязкостью;

в) возможность окраски изделий вне окрасочных камер (при наличии местной вытяжной вентиляции для удаления паров растворителей) ;

г) сокращение продолжительности цикла окраски за счет уменьшения слоев лакокрасочного материала;

д) получение более равномерного по толщине покрытия и с хорошим блеском.

Нанесение лакокрасочных материалов безвоздушным методом производится с помощью специальных установок.

Окраска изделий в электрическом поле высокого напряжения.

Метод электроокраски, широко применяемый для окраски электрических машин в условиях массового производства, основан на способности частиц лакокрасочного материала, получивших отрицательный заряд, двигаться по силовым линиям постоянного электрического поля и осаждаться на изделии, имеющем положительный заряд.

Подвешенные на конвейере, с помощью которого они транспортируются через камеры, изделия окрашиваются в электроокрасочных камерах.

Конвейер, а вместе с ним и изделие заземляются. Отрицательный заряд частицы краски получают или при выходе из электростатического распылителя с острой кромки его (рис. 18-15, а), или в электрическом поле высокого напряжения после выхода из пневматического или безвоздушного распылителя (рис. 18-15, б).

В первом случае перенесение заряженных частиц на окрашиваемое изделие производится под действием электрического поля, а во втором случае добавляется действие механических сил от распылителя.

К преимуществам метода электроокраски в сравнении с пневматическим распылением относятся: уменьшение расхода лакокрасочного материала (на 30—70%), возможность комплексной механизации и автоматизации процесса окраски; резкое улучшение санитарно-гигиенических условий труда.

Рис. 18-15. Принципиальные схемы способов электрокраски:

а — пневматическое распыление лакокрасочного материала; б — распыление лакокрасочного материала с помощью чашечных электрораспылителей: 1 — электродные сетки; 2 — окрашиваемые изделия; 3 — конвейер; 4 — распылитель; 5 — заземленное изделие

Недостатком метода является неполное окрашивание изделий сложной конфигурации, имеющих глубокие впадины, сложные сопряжения, внутренние поверхности. В этих случаях требуется дополнительная ручная подкраска, например между ребрами электрических машин.

В последние годы для окрашивания крупногабаритных изделий, а также изделий, выпускаемых мелкими сериями, стали применяться ручные электростатические распылители.

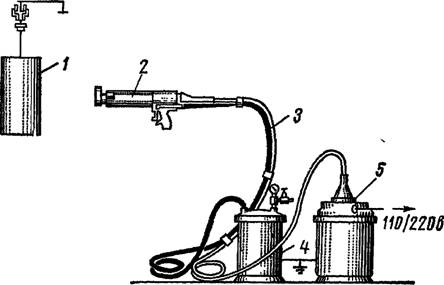

Схема установки для ручного окрашивания показана на рис. 18-16.

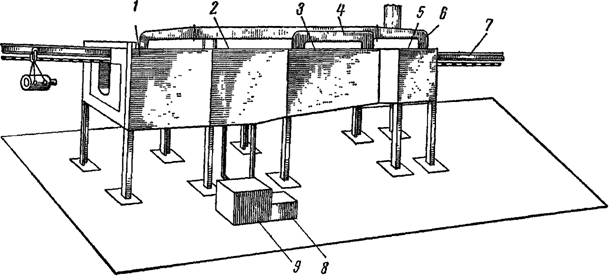

Окраска изделий струйным обливом с последующей выдержкой в парах растворителей.

Окраска изделий указанным методом заключается в том, что после обливания (или окунания) изделие транспортируется конвейером через туннель, заполненный определенным количеством паров того же растворителя, что и в лакокрасочном материале.

Во время пребывания изделия в туннеле с парами растворителя излишки лакокрасочного материала стекают с его поверхности и слой краски становится ровным. Это происходит благодаря тому, что пребывание окрашенной детали в среде паров растворителя замедляет испарение растворителя из нанесенного слоя, тем самым создаются условия для равномерного разлива лакокрасочного материала по всей поверхности изделия. Установка, в которой происходит окрашивание изделий струйным обливом, представляет собой проходной туннель; через него подвесным конвейером со скоростью не более 2,5 м/мин транспортируются окрашиваемые изделия.

Туннель, сварной каркас которого обшит листовой сталью, показан на рис. 18-17.

В камеру обливания лакокрасочный материал из бака подается к соплам по трубопроводам насосной установкой.

Образование паров в паровом туннеле происходит за счет испарения растворителей с окрашенных изделий и со сточных лотков.

Их взрывобезопасная концентрация поддерживается автоматически за счет выброса излишков паров в атмосферу циркуляционно системой вентиляции.

1 — окрашиваемое изделие; г — распылитель-пистолет; 8 — соединительные кабели и шланги; 4 — дозатор лакокрасочного материала; 5 — электростатический генератор

Рис. 18-17. Схема установки для окрашивания струйным обливом с последующей выдержкой в парах растворителей:

1 — входной тамбур; 2 — камера обливания; 3 — паровой тоннель; 4 — рециркуляционная вентиляция; 5 — выходной тамбур; 6 — вытяжная вентиляция; 7 — подвесный конвейер; 8 — насосная установка; 9 — бак с лакокрасочным материалом

Рис. 18-16. Схема установки для ручного электроокрашивания:

Время пребывания изделий в паровом туннеле колеблется в пределах 5—15 мин; оно зависит от применяемого лакокрасочного матешала и его вязкости, конфигурации окрашенных изделий, конценрации паров растворителей.

Применение описанного метода окраски изделий позволяет повысь производительность труда, улучшить качество окрашиваемой поверхности, создать возможность одновременного окрашивания деталей различных размеров и конфигураций.

Сушка окрашенных деталей и машин.

После окраски изделия подвергаются сушке для получения прочной пленки, хорошо сцепленной с материалом изделия.

Сушка покрытий может быть естественной и искусственной. Естественная сушка происходит на воздухе при температуре в помещении цеха не ниже +12° и применяется для изделий, покрытых лакокрасочными материалами, образующими пленку за счет удаления летучих растворителей (нитролаки, нитроэмали).

Искусственной сушке при повышенной температуре в специальных печах подвергаются изделия, покрытые лакокрасочными материалами, образующими пленку в результате полимеризации.

Физическая сущность процесса сушки описана в гл. XV.

Для окраски деталей и собранных машин организуются окрасочные участки, отделения или цеха.

Участки создаются для окраски деталей или выполнения отдельных промежуточных операций окрашивания, например участок грунтовки литья.

Окраска собранных машин является завершающим этапом их изготовления, поэтому окрасочные отделения располагаются в конце технологического потока цеха.

В условиях массового производства при значительном объеме малярных работ окрасочные отделения могут быть выделены в окрасочные цеха.

В крупносерийном и массовом производствах окраска собранных электрических машин производится на малярно-сушильных конвейерах.

Техника безопасности и производственная санитария при окраске изделий.

Сушильные камеры, малярно-сушильные конвейеры и помещения, в которых они расположены, должны удовлетворять требованиям пожаро- и взрывобезопасности и производственной санитарии. Эти требования изложены в соответствующих инструкциях и правилах.

Они аналогичны требованиям, предъявляемым к сушильно-пропиточным отделениям, изложенным в гл. XV.

Кроме того, особенности производства окрасочных работ диктуют следующие требования.

Приготовление смесей растворителей и разбавление ими составов лаков и красок должны производиться в хорошо вентилируемых специальных краскозаготовительных отделениях.

В окрасочном отделении лакокрасочные составы следует хранить в закрытой таре и доставлять к рабочему месту в готовом для употребления виде. Количество их должно быть ограничено и может быть не более сменного расхода.

Недопустимо хранение пустой тары из-под лакокрасочных материалов в рабочих помещениях. После работы кисти, щетки и краскораспылители должны быть очищены, хранят их в плотно закрытой таре или вентилируемых шкафах.

Промасленные тряпки и ветошь после использования необходимо удалять из помещения, так как хранить их в малярном отделении опасно. Промасленные тряпки и ветошь, сложенные в кучу даже в небольшом количестве, приобретают способность к самовозгоранию, кроме того, испарения с них растворителей загрязняют воздух помещения.

Выполнять малярные работы необходимо в спецодежде, которую следует стирать не реже одного раза в декаду и своевременно ремонтировать.

В составе санитарно-бытовых помещений окрасочных цехов и отделений должны быть свои гардеробные, умывальные и душевые помещения.

Для курения отводятся специальные помещения.