Конструкции станин, технические требования, предъявляемые к станинам. Станина — основная деталь электрической машины, к которой различными способами крепятся все остальные детали и узлы.

Станины асинхронных электродвигателей отливаются из чугуна, кроме электродвигателей малых габаритов, станины которых получают из алюминия на машинах литья под давлением, при этом в литейную пресс-форму вставляется предварительно зашихтованный пакет листов статора и в результате получается необмотанный статор.

Станины машин постоянного тока, являющиеся магнитопроводом, изготавливают из стали. Станины, крупные по размерам и имеющие сложную конфигурацию (восьмигранные и др.), отливают из стали 25JI. Станины, имеющие круглую форму, изготовляют из трубы или стального листа с загибкой в кольцо на гибочных машинах (мелкие в штампах) и последующей сваркой.

В крупных машинах для удобства монтажа и ремонта станины делают разъемными. По конструкции крепления подшипниковых щитов станины бывают с внутренним или наружным замком.

Замком у станины и подшипникового щита принято называть поверхности, которыми они сопрягаются при сборке. По условиям работы электрической машины станина должна быть обработана с определенной точностью.

Посадочные поверхности под подшипниковые щиты растачивают в пределах 2-го и 3-го классов точности.

Для обеспечения равномерного зазора между ротором и статором и для нормальной работы подшипников (без перекоса) поверхности, сопрягаемые с подшипниковыми щитами и пакетом статора, должны быть концентричными, а торцы станины, к которым прилегают подшипниковые щиты,— перпендикулярными оси станины.

Ось расточенных отверстий должна быть параллельна плоскости лап.

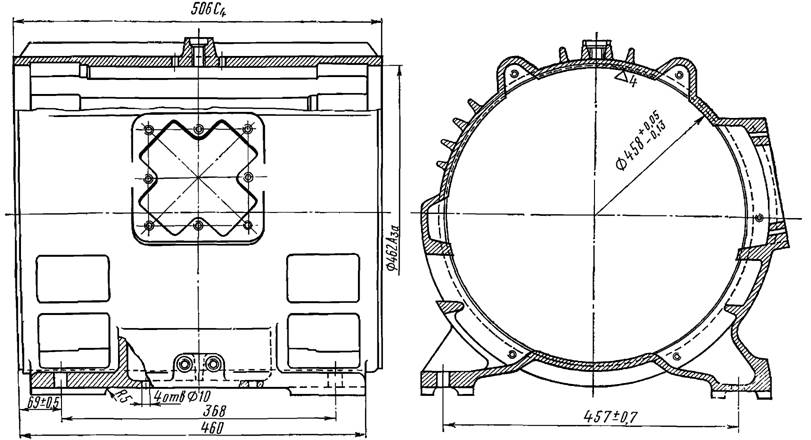

На рис. 3-12 показана станина асинхронного двигателя единой серии.

Схема обработки станин. В результате многолетней практики определились две основные схемы обработки станин, обеспечивающие выполнение вышеперечисленных требований.

Эти схемы обработки различаются базами и в связи с этим оборудованием, применяемым для обработки станин.

В одной из них, приняв за базу для первой операции торец и наружный или внутренний диаметр станины, обрабатывают отверстие станины (на длину до кулачков, крепящих станину на столе станка при базировании по внутреннему диаметру) и замковые поверхности, которые будут служить базой для последующих операций. Во второй операции (на специальной оправке) с базой от расточенного замка обрабатывают с другой стороны замковые поверхности станин машин переменного и постоянного тока, кроме того, у станин машин переменного тока начисто растачивают отверстие станины под пакет статора и лобовую часть обмотки, а в станинах машин постоянного тока — посадочные поверхности под полюса.

По такой схеме для обработки на универсальном оборудовании требуются токарные, револьверные или карусельные станки. Поэтому назовем данную схему обработки станин условно токарным вариантом.

Дальнейшая обработка станин заключается в фрезеровании лап на вертикально- или продольно-фрезерных станках, сверлении отверстий и нарезании в них резьбы на радиально-сверлильных станках. Базой для этих операций принимается замок станины.

При обработке станин по другой схеме в первой операции фрезеруют лапы, сверлят в них отверстия, два из которых дополнительно зенкеруют или развертывают, так как они будут использованы в качестве базирующих при дальнейшей обработке станины.

Первая операция выполняется на продольно-фрезерных или агрегатных станках, базой при этом служат торец, внутренняя поверхность лап и наружная поверхность или отверстие станины.

Дальнейшие операции —обработка замковых поверхностей, обработка центрального отверстия станины, сверление крепежных отверстий — выполняются с базой от опорных поверхностей лап и двух развернутых отверстий в них. Сверление отверстий на радиальносверлильных станках может производиться с базой от замков.

По данной схеме для обработки цилиндрических поверхностей требуются станки типа расточных. Поэтому назовем этот вариант расточным.

Рис. 3-12. Станина асинхронного двигателя единой серии

Токарный вариант изготовления станин, как более производительный, применяется в условиях индивидуального и мелкосерийного производства при обработке на универсальном оборудовании станин средних и небольших габаритов.

По расточному варианту на универсальном металлорежущем оборудовании обрабатываются главным образом крупные стальные станины электродвигателей постоянного тока, и на автоматических линиях отечественного производства — станины асинхронных двигателей единой серии.

Обработка станин на универсальном оборудовании.

В условиях индивидуального и серийного производства станины обрабатываются на универсальном металлорежущем оборудовании.

Обработка замковых поверхностей отверстия под пакет статора производится у станины на токарно-револьверных станках. За базу при обработке лучше принимать наружную поверхность станины, так как в этом случае после расточки центрального отверстия толщина стенок станины будет одинаковой. Но это не всегда возможно. Наличие ребер на наружной поверхности станины и ее несимметричная форма затрудняют крепление станины при обработке.

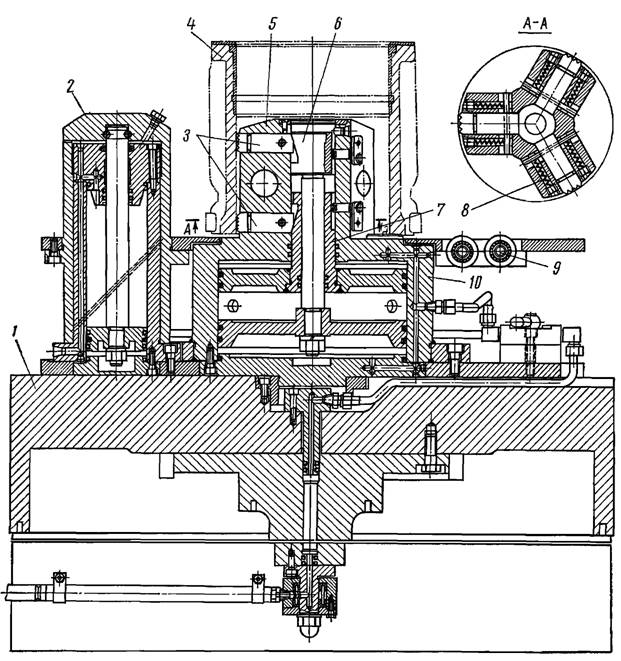

Поэтому за базу при обработке на первой операции часто принимается отверстие станины. На рис. 3-13 показано пневматическое зажимное приспособление для обработки станин на карусельном станке. Закрепляется оно на столе 1 станка. Включением пневмоцилиндров 2 (всего их два, второй на рисунке не показан) поднимается загрузочный стол-рольганг 9 на высоту, несколько большую корпуса оправки 5. Станина 4 с помощью рольганга устанавливается над оправкой. При опускании рольганга с помощью пневмоцилиндров станина находит на оправку. Закрепляется она в разжим шестью кулачками 3, расположенными под углом 120° один к другому. Кулачки перемещаются конусными срезами внутренних оправок 6 и 7 при их передвижении от двойного пневмоцилиндра 10. Пружинами 8 кулачки всегда прижаты к срезам оправок. Обработанные поверхности станины на рисунке заштрихованы.

По окончании обработки подачей сжатого воздуха в среднюю часть пневмоцилиндра внутренние оправки перемещаются навстречу друг другу, кулачки пружинами отводятся в исходное положение и станина освобождается.

Для съема со станка станина рольгангом поднимается вверх и по роликам рольганга передвигается к краю, а затем подъемником или вручную (в зависимости от веса) снимается.

Для обработки второй замковой поверхности и растачивания отверстия под пакет железа статора станина базируется по замку, обработанному в первой операции.

Приспособлением для этой операции служит оправка, представляющая собой диск с приваренными к нему шестью незакаленными стальными кулачками. Во избежание биения посадочной поверхности оправки кулачки ее обтачиваются непосредственно на станке после того, как оправка установлена и закреплена на столе станка.

Диаметр заточки обрабатывают до такого размера, чтобы обеспечить небольшой натяг при установке станины на оправку.

Отрицательным в такой технологии является совмещение в одной операции черновой и чистовой обработок.

Рис. 3-13. Пневматическая оправка для обработки станин на карусельном станке

Из-за неравномерных припусков заготовок подвижные механизмы станка разрабатываются, между их деталями увеличиваются зазоры, кроме того, за счет попадания окалины и песка при обработке литья трущиеся части быстро изнашиваются. Поэтому получить высокий класс точности и чистоты, которые должны иметь обработанные поверхности станины, трудно.

Кроме того, при снятии большого припуска металла возникают значительные усилия резания, требующие прочного крепления станины при обработке. Жесткость же станин часто оказывается недостаточной для восприятия усилий закрепления и резания без деформации. Поэтому посадочные поверхности, будучи круглыми при закреплении станины на станке, оказываются овальными после снятия станины со станка.

Рис. 3-14. Схема фрезерования лап и клеммовой коробки на продольно-фрезерном станке

Для обеспечения точности изготовления станин, предусмотренной чертежом, необходимо обработку станин разделять па черновую и чистовую и выполнять ее на различных станках.

После обработки посадочных поверхностей фрезеруют опорные поверхности лап и клеммовую коробку, сверлят отверстия, нарезают резьбы.

Лапы и клеммовую коробку фрезеруют одновременно на двухшпиндельном продольнофрезерном станке (рис. 3-14).

Отверстия сверлят на радиально-сверлильных станках через кондукторы.

Обработка станин на агрегатных станках и автоматических линиях.

В крупносерийном и массовом производствах станины обрабатываются на поточно-механизированных линиях, состоящих из специальных, специализированных и агрегатных станков или автоматических линий. Выбор той или иной линии для обработки станин зависит от программы и номенклатуры электрических машин, выпускаемых предприятием, и должен быть обоснован расчетом экономической эффективности.

Обработка на агрегатных станках.

На агрегатных станках обрабатываются самые массовые электродвигатели первых трех габаритов со станинами из алюминия.

В качестве примера рассмотрим технологический процесс обработки станины единой серии АОЛ-2 2-го габарита.

Первая операция механической обработки станин — расточка замковых поверхностей — выполняется на многорезцовом станке. Станина с залитым в нее пакетом статора устанавливается на цанговую оправку по внутреннему диаметру пакета и у нее одновременно с обеих сторон обтачиваются начисто наружные замки.

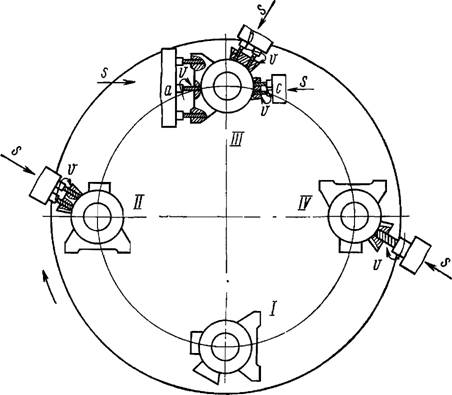

Сверление отверстий и нарезание резьбы производится на четырехпозиционном агрегатном станке, схема обработки на котором по позициям показана на рис. 3-15.

Позиция станка I является загрузочной, на которой во время работы головок на других позициях оператор снимает обработанную станину и устанавливает на оправку необработанную. Базирующей поверхностью являются отверстие пакета и торец статора.

На II позиции производится сверление двух боковых отверстий 05 под резьбу Мб.

На III позиции в работе участвуют три силовые головки. Головка а сверлит четыре отверстия диаметром 14А5 мм в лапах и два отверстия диаметром 5 мм для стока конденсата, головка b нарезает резьбу М6 X 1 в ранее просверленных отверстиях, а головка с сверлит два отверстия диаметром по 2,5 мм под табличку с техническими данными.

Рис. 3-15. Схема сверления отверстий в статоре электродвигателя АОЛ 2-го габарита на агрегатном станке

На IV позиции сверлится одно отверстие диаметром 32А7 мм для вывода из статора концов обмотки.

Обработка на автоматических линиях. Автоматические линии на электромашиностроительных заводах страны были впервые применены для обработки электродвигателей единой серии А и АО 6-го и 7-го габаритов. Изготовил линии завод им. Серго Орджоникидзе (г. Москва).

Каждая линия состояла из базового станка и двух участков обработки станин по четыре многосторонних агрегатных станка в каждом. На базовом станке, представляющем собой четырехпозиционный агрегатный станок, производилась подготовка для обработки станины на линии: фрезеровались лапы, сверлились отверстия в них, два из которых как базовые зенкеровались. Передача станин от станка к станку производилась с помощью спутников, на которые деталь устанавливалась на лапы и фиксировалась с помощью двух базовых отверстий.

На первом участке станину помещали поперек линии и у нее производилась подрезка торцов, расточка замков и отверстия под пакет статора, сверлились отверстия в торцах станины и нарезалась в них резьба для крепления подшипниковых щитков.

После поворота станины вместе со спутником на 90° у детали на втором участке линии обрабатывались все остальные отверстия, предназначенные для крепления коробки выводов, грузового винта, кожуха вентилятора и заводского щитка.

В настоящее время для обработки станин наиболее массовых электродвигателей единой серии, кроме автоматических линий завода Серго Орджоникидзе, применяются автоматические линии ЦС2 и ЦСЗ производства венгерских станкостроителей, изготовленные по заказу советских заводов.

На линиях ЦС2 и ЦСЗ обрабатываются станины электродвигателей единой серии соответственно 3—5-го и б—7-го габаритов. Эти линии также состоят из двух участков. На спутник станина устанавливается в вертикальном положении, базируясь по наружному диаметру и торцу. После обработки одной стороны станина переворачивается и устанавливается расточенным замком на спутник второго участка линии для обработки другой стороны.

Чистовая обработка замков статоров электродвигателей.

Чистовая обработка замковых поверхностей статоров производится в электродвигателях единой серии после запрессовки пакета в станину с базой от внутреннего диаметра статора.

Замки электродвигателей А02 3-, 4- и 5-го габаритов растачиваются на автоматах ЦСП-2, изготовленных Чепельским станкостроительным заводом (Венгерская Народная Республика).

Замки статоров более крупных электрических машин растачиваются на токарных или карусельных станках на цанговых оправках.

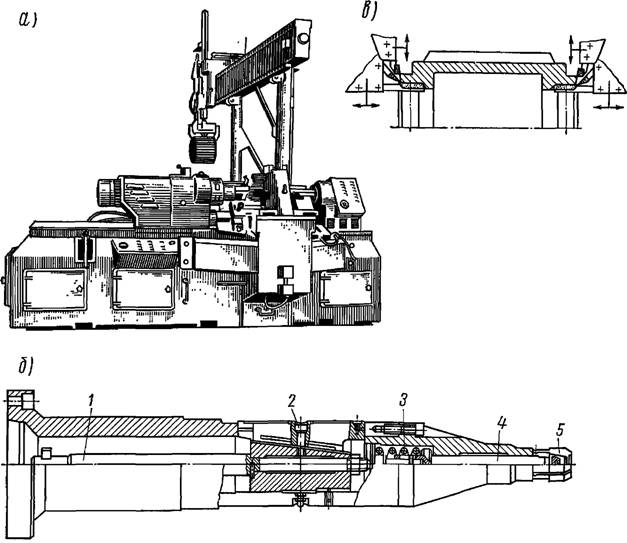

Автомат ЦСП-2 (рис. 3-16) представляет собой двухпозиционный станок, предназначенный для работы в поточной линии. Снятие статора с конвейера, установка его на первую позицию для обработки замков, передача на вторую позицию для контроля размеров обработанных поверхностей, снятие со станка обработанного статора и установка его на конвейер производятся с помощью автоматического загрузочного устройства.

Станок снабжен отсасывающим устройством для удаления металлической стружки и пыли из зоны обработки.

На рис. 3-16, б показана оправка, с помощью которой производится базирование и крепление статора в процессе обработки.

После установки статора на первую позицию шпиндельная бабка вместе с закрепленной оправкой при движении вправо входит в отверстие статора, а конец оправки — в отверстие опоры. Стержень 1 нажимает через пружину 3 на палец 4, заставляя разрезную насадку 5 разжиматься в отверстии опоры, соединяясь с ним без зазора.

Одновременно с этим конусная поверхность стержня 1 разжимает три кулачка 2, которыми и закрепляется статор на оправке за внутренний диаметр пакета.

Замковые поверхности обрабатываются одновременно с обеих сторон статора (рис. 3-16, в). После расточки замков гидравлическое устройство шпиндельной бабки перемещает оправку влево, освобождая статор от закрепления.

Рис. 3-16. Чистовая расточка замков статора: а — автомат ЦСП-2; б — расточная оправка автомата; в — схема обработки замков

Загрузочным устройством статор передается на позицию контроля. В случае обнаружения при проверке брака по длине станины или диаметру замка автомат останавливается.

Устранив причину брака, оператор снова включает автомат в работу.

Автоматы ЦСП-2 работают производительно (32 станины в час 1-го габарита) и обеспечивают заданную точность в пределах класса точности А2а, что подтверждается опытом их эксплуатации на заводах [Ц].