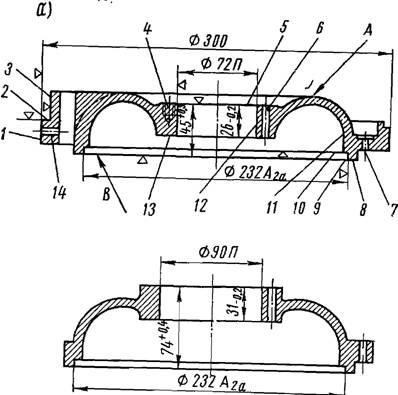

Основными деталями коллектора, подвергающимися механической обработке, являются втулка коллектора и нажимной конус (рис. 3-22). У этих деталей посадочные поверхности (А втулки и В конуса) должны быть соосны с коническими, расположенными под углом 30°. Угол конуса 30° у обеих деталей должен быть обработан с особой тщательностью. При проверке скобой между поверхностью конуса и поверочным инструментом не должно быть видимого зазора.

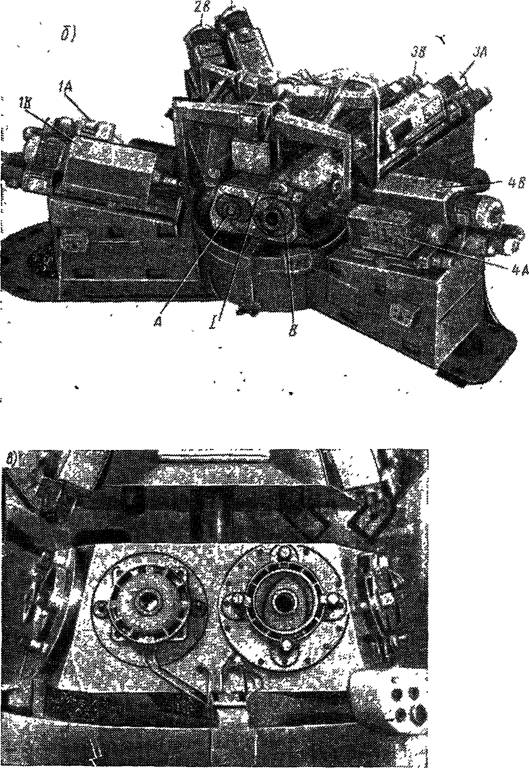

Рис. 3-21. Агрегатный станок СД-3 для обработки подшипниковых щитов:

а — внешний вид станка; б — зажимное приспособление справа приспособление с аксиальным зажимом (слева, приспособление с радиальным зажимом для обработки, стороны А1 обработки стороны В); в — щиты, обрабатываемые на станке

В зависимости от размеров деталей и годовой программы выпуска заготовками могут быть круглый цилиндрический прокат, литье или штамповка. Для обеспечения соосности посадочные и конусные поверхности деталей обрабатывают на станке с одного установа.

Обработка втулок. Технологический процесс обработки втулок, имеющих нажимной конус, состоит из пяти операций. В первой из них на токарно-револьверном станке специальной наладкой у втулки последовательно начерно и начисто растачивается отверстие и обрабатываются поверхности стороны втулки с нажимным конусом.

Базой при обработке служит наружный диаметр и торец втулки. Для получения 2-го класса точности отверстие после черновой обработки развертывается разверткой или протягивается протяжкой (диаметры отверстий до 40—50 мм).

Рис. 3-22. Детали коллектора: а — втулка; б — нажимной конус

С операцией протягивания отверстия совмещается протягивание шпоночной канавки.

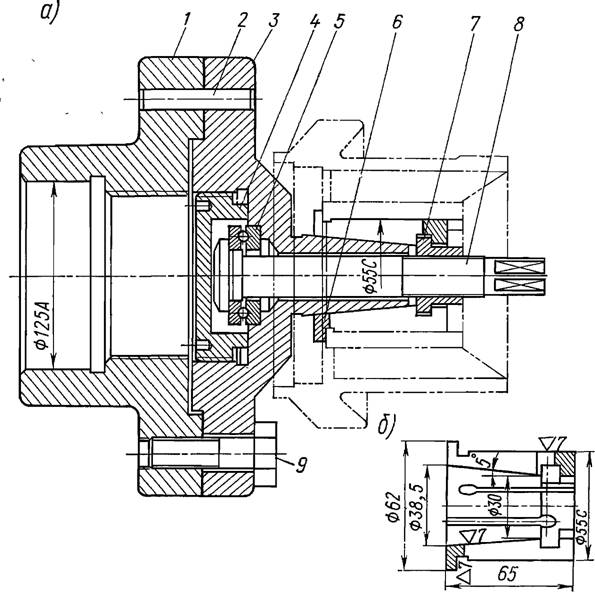

Во второй и третьей операциях соответственно начерно и начисто обрабатываются наружные поверхности втулки. Для обработки конусных поверхностей суппорт станка поворачивается на соответствующий угол. Приспособлением служит цанговая оправка (рис. 3-23), на которую обработанным отверстием устанавливается втулка.

Оправка планшайбой 1 навертывается на шпиндель токарного станка. В заточку планшайбы своим выступом с напряженной посадкой входит корпус оправки 3 и скрепляется с ней с помощью шести болтов 9 и двух штифтов 2. Обрабатываемая деталь отверстием надевается на цангу 6.

При вращении валика 8 гайка 7 увлекает цангу вместе с собой. Перемещаясь вдоль конуса оправки, разрезная цанга, увеличиваясь в диаметре, прочно закрепляет обрабатываемую деталь.

Для снятия втулки коллектора после обработки необходимо сделать два—три оборота валика в обратном направлении, при этом цанга переместится вправо и, уменьшившись в диаметре, освободит втулку.

Подшипник 5 служит опорой валику при вращении и упором при закреплении, а пробка 4 — упором при раскреплении детали.

В процессе обработки и после снятия детали со станка конусные поверхности втулки контролируются на просвет специальными угловыми скобами (рис. 3-24).

Последние операции обработки втулок — протягивание шпоночной канавки на протяжном станке и фрезерование резьбы на резьбофрезерном станке.

Обработка нажимных конусов.

По конструкции нажимной конус значительно проще втулки коллектора с конусом, поэтому и технологический процесс обработки его короче.

Рис. 3-23. Оправка для обработки втулок коллектора: а — оправка; б — цанга

Рис. 3-24. Скобы для проверки углов (а) 30° и (б) 3°

В первой операции, закрепив деталь за наружный конус в трехкулачковый патрон токарного станка, подрезают торцы втулки 2, 3 и растачивается выточка 1 (см. рис. 3-22, б).

Во второй операции (черновой) и третьей (чистовой) обтачиваются конусные поверхности 30° и 3°, подрезается торец 5 и растачивается отверстие 4. Для проверки конусных поверхностей пользуются теми же скобами, что и при обработке втулки.