Статоры современных гидрогенераторов обладают значительными размерами. Так, наружный диаметр генераторов, установленных на Красноярской ГЭС, достигает более 16 м при высоте корпуса около 3 м. В связи с этим до последнего времени по условиям транспортировки корпуса статоров при наружном диаметре более 3 м изготавливали на заводе из нескольких частей-секторов, количество которых зависит от диаметра и составляет от двух до шести.

Соединение частей корпуса в единое целое на ГЭС (на монтажной площадке или непосредственно на месте установки в шахте) производят по технологии, приведенной в гл. 5.

Однако большая стоимость и сложность перевозки собранных на заводе крупногабаритных и негабаритных секторов по железной дороге и по водному пути, а также и другие факторы экономического и технологического характера заставили ведущие мировые фирмы искать более рациональное решение вопроса транспортировки и монтажа крупных гидрогенераторов.

К тому же в эксплуатации наблюдались случаи крупных повреждений элементов крепления сердечника статора, таких как отрывы приварышей (косынок) клиньев, поломка самих клиньев и повреждение сегментов активной стали у «ласточкина хвоста», нарушение изоляции сегментов активной стали и т. п., что в большой степени связано с увеличением вибрации секторов в зоне стыков. С течением времени изоляционная прокладка между секторами изнашивается и вибрация прогрессирует до опасных величин. Возникающие при этом механические усилия совместно с постоянно действующими электромагнитными и тепловыми нагрузками приводят к указанным разрушениям.

Все это послужило причиной того, что ЛЭО «Электросила» и некоторые зарубежные фирмы, такие как «Westinghouse», «Siemens-Schuckert», «Alstom» и «Brown- Boveri», у крупных гидрогенераторов предусматривают сборку активной стали в неразъемное кольцо непосредственно на ГЭС.

Для этого статор поставляют на ГЭС не готовыми секторами, а в виде отдельных узлов и элементов (части корпуса, клинья, сегменты активной стали, нажимные плиты, стяжные шпильки и пр.) и собирают в кольцо в шахте либо на монтажной площадке, после чего целиком переносят в шахту. Шихтовка статора в неразъемное кольцо значительно повышает жесткость статора и улучшает электрические характеристики генератора.

В СССР производят также и перешихтовку активной стали в неразъемное кольцо с целью ликвидации повышенной вибрации стыковых зон статоров, находящихся уже длительное время в эксплуатации, например на Волжской ГЭС имени В. И. Ленина и Волжской ГЭС имени XXII съезда КПСС. Основная технологическая задача, которую приходится решать при этом, заключается в демонтаже старого и шихтовке нового сердечника не в специализированном цехе электромашиностроительного завода, а непосредственно в машинном зале эксплуатируемой электростанции на монтажной площадке.

При этом возникает необходимость в организации большого количества изолированных друг от друга участков для производства отдельных видов работ, например участков ревизии стяжных шпилек, рихтовки и зачистки статорных клиньев, размещения специальных верстаков для приварки косынок к клиньям, опиловки заусенцев на сегментах, сушильной камеры, постов газовой резки и сварки и т. д.

До начала работ по разборке активной стали статора генератора, подлежащего перешихтовке, производят маркировку, замеряют зазоры, а затем разбирают следующие узлы: маслоприемник со штангами регуляторного устройства, трубопроводы масла и воды в пределах верхней крестовины и статора, перекрытия и воздухоразделяющие щиты, регуляторный и углоизмерительный генераторы, магнитные системы возбудителя основного и вспомогательного генераторов, направляющий подшипник и его масляную ванну (для генераторов зонтичного исполнения), надставку вала с якорями возбудителей основного и вспомогательного генераторов.

После этого производят демонтаж подлежащего пере- шихтовке статора генератора. Для этого замеряют нивелиром высотное положение верхнего опорного фланца корпуса статора относительно фундаментных плит. Определяют взаимное положение горизонтальных осей ротора и статора и заполняют формуляр замеров. Разбирают распорные домкраты и в процессе разборки определяют натяг на лапы крестовины. Эти данные также заносят в формуляр замеров. Затем разбирают крепление нижнего опорного фланца корпуса статора к фундаментным плитам. Не менее чем в шести точках, симметрично в фундаментные плиты заворачивают конические направляющие шпильки с резьбой, соответствующей резьбе фундаментных болтов, и длиной примерно 200 мм.

Для переноса статора на монтажную площадку подготавливают специальную траверсу, конструкция которой должна быть достаточно жесткой для обеспечения транспортировки собранного статора без деформации. Затем опробуют мостовые краны в спаренной работе без груза. Симметрично по окружности демонтируют шесть полюсов ротора и на их месте устанавливают специальное направляющее устройство для демонтажа и монтажа статора гидрогенератора при установленном роторе. У гидрогенераторов подвесного исполнения ротор предварительно вынимают, так как конструктивные отличия не позволяют оставлять его в шахте без статора. [При отсутствии приспособления пользуются мерными строганными рейками как при выводе ротора (см. гл. 3). В этом случае выемка полюсов не производится.]

Траверсу подвешивают на краны и опробуют подъем и перемещение, а также устойчивость всей системы без груза. После этого запасовывают стропы за проушины демонтируемого статора и захваты приспособления на траверсе. Опробуют приспособление и стропы подъемом статора (рис. 8.6) совместно с крестовиной на высоту 300— 350 мм ступенями по 100 мм с остановками и проверяют тормозное устройство кранов. Статор опускают на место и расстропливают. Застропливают крестовину с помощью приспособления для переноса статора и временных крюков в каждой ее лапе, приподнимают, проверяют уровнем горизонтальность и транспортируют на отведенное для нее место.

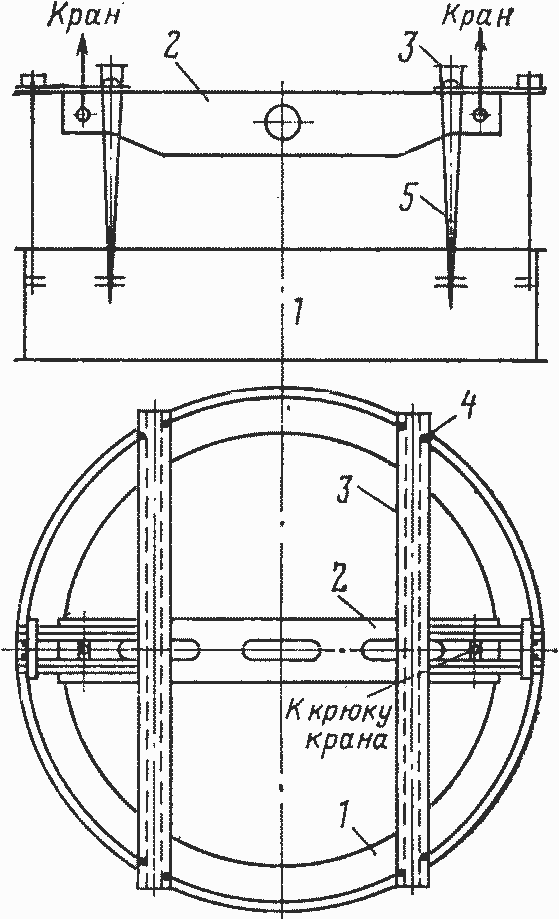

Рис. 8.6. Схема подъема собранного статора:

1 — статор; 2 — траверса; 3 — балка; 4 — место строповки; 5 — стропы

Краны вместе с приспособлением перемещают к демонтируемому статору, застропливают его и переносят на монтажную площадку. Приспособление освобождают и убирают. После этого производят полную разборку демонтированного статора.

Обмотку статора распаивают, расклинивают и вынимают. Освобождают гайки стяжных шпилек, удаляют нажимные плиты и шпильки и расшихтовывают активную сталь. Сегменты активной стали передают на специальный участок для ревизии с целью отбора годных для последующей нашихтовки.

Новые секторы («шестерки») корпуса статора при помощи крана поочередно устанавливают на специальные тумбы на участке сборки и проверяют их положение по нивелиру. По мере их установки вставляют технологические штифты и все стяжные шпильки корпуса в отверстия стыковых плит. Между стыковыми плоскостями плит допускаются местные зазоры участками до 200 мм с общей длиной не более 50% всей высоты стыковых поверхностей. Зазоры заполняют П-образными стальными прокладками, устанавливая их от периферии к центру.

С помощью струн определяют положение центра собранного корпуса, в котором строго вертикально устанавливают контрольную колонку и прочно закрепляют ее. Затем с помощью штихмаса и колонки проверяют положение корпуса по верхней и нижней точкам стыковых плит. После окончательной центровки собранного корпуса и заполнения формуляра замеров все гайки стяжных шпилек прихватывают при помощи электросварки к стыковым плитам. Длину и катет шва выполняют согласно чертежу завода-изготовителя.

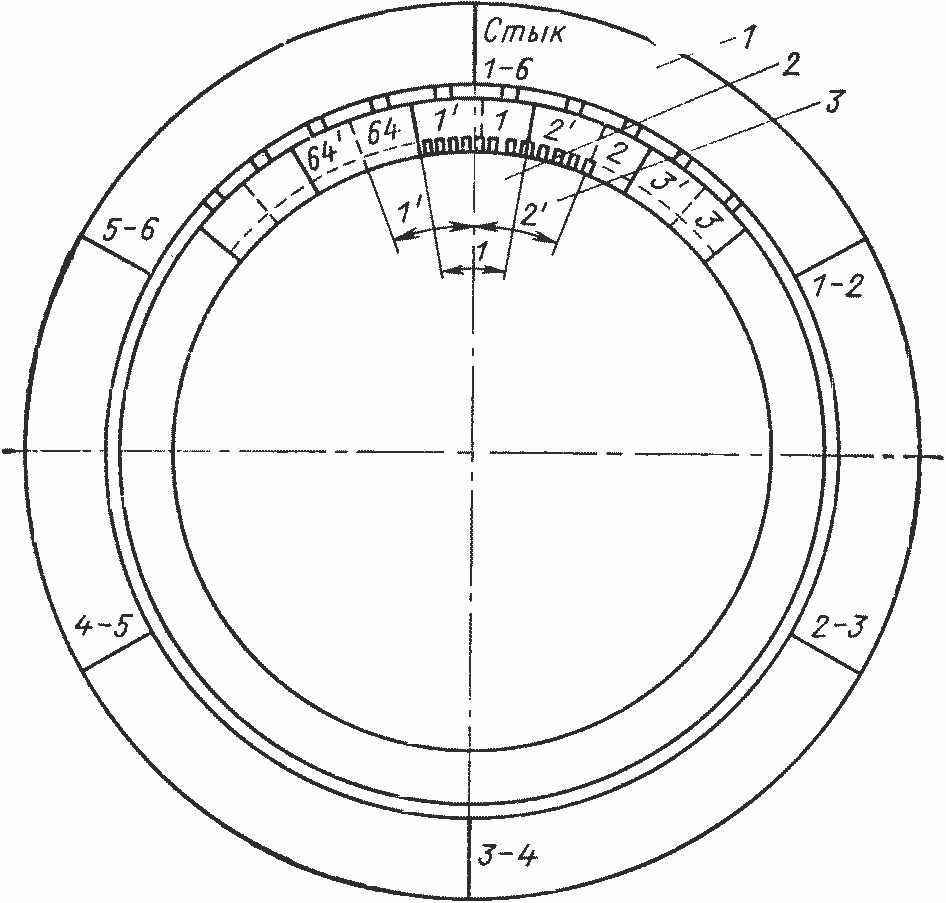

Рис. 8.7. Схема нашихтовки сегментов активной стали статора:

1 — секторы корпуса статора; 2 — первый ряд нашихтовки; 3 — второй ряд нашихтовки

После этого приступают к установке и разгонке клиньев нашихтовки активной стали, затем стяжных шпилек и нижних нажимных гребенок. Нашихтовку сегментов активной стали ведут в кольцо (рис. 8.7) со сдвигом на 1/2 сегмента. После окончания всех работ производят испытание активной стали на удельные потери и нагрев. Покрытие лаком активной стали статора производят по инструкции завода-изготовителя в зависимости от типа укладываемой обмотки. Подробная технология сборки корпуса и нашихтовки активной стали достаточно полно описана в различной литературе и поэтому здесь не приводится.

После укладки обмотки статор с помощью траверсы переносят и устанавливают в шахте. Крепление его к фундаменту и сборку всего агрегата производят в обычном порядке. Учитывая недостаточность данных, накопленных в процессе эксплуатации перешихтованных генераторов, а также то, что основной причиной для шихтовки активной стали вновь монтируемых гидрогенераторов непосредственно на ГЭС в неразъемное кольцо являются факторы экономического характера, а не необходимость исключения вибрации стыковой зоны активной стали, в каждом конкретном случае необходимо веское обоснование для принятия решения о производстве перешихтовки в кольцо активной стали статора уже эксплуатируемых гидрогенераторов.