Статорные обмотки почти всех выпускаемых в настоящее время гидрогенераторов изготовляются на термореактивной изоляции. Однако большинство находящихся в эксплуатации отечественных генераторов и генераторов зарубежных фирм имеют изоляцию обмотки статора из компаундированной микаленты или гильзовую из микафолия.

В случае полной замены обмотки статора с компаундированной изоляцией, как правило, укладывают новый комплект обмотки, изготовленной на специализированном заводе. Однако при замене обмотки с микафолиевой (гильзовой) изоляцией на шеллачном или глифталевом лаке часто используют фирменную медь стержня и на месте ремонта производят полную замену изоляции. Особенно это относится к секционной обмотке генераторов зарубежных фирм, находящихся в эксплуатации длительный период времени, так как профиль и размеры меди, которую выпускают отечественные заводы, отличается от меди, используемой зарубежными фирмами. Поэтому Нельзя заранее изготовить новый комплект обмотки,-полностью идентичной фирменному. Для того чтобы использовать повторно вынутые стержни, их приходится полностью переизолировать.

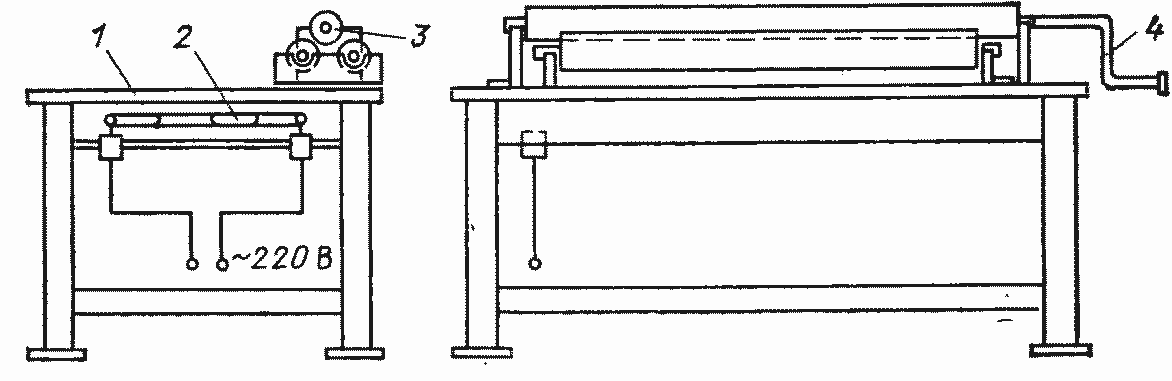

Рис. 4.16. Стойки изолировочные

Для замены изоляции этих стержней применяют микафолий марок ММГ, ММШ, МФГ, М.ФШ на глифталевом или шеллачном лаке, светлую микаленту марки ЛМС или ЛФС на масляно-глифталевом лаке или стеклослюдинитовую ленту на эпоксидных лаках с последующей запечкой изоляции в пресс-форме.

Ремонт стержня производят в следующем порядке: стержень укладывают на изолировочные стойки (рис. 4.16) и с помощью ножа (рис. 4.17) аккуратно очищают от старой корпусной изоляции, стараясь не повредить витковую изоляцию элементарных проводников. Очистку корпусной изоляции начинают с лобовой части. По мере расчистки элементарные проводники плотно стягивают киперной лентой, начиная от головки стержня через каждые 200—300 мм. Очищенный от корпусной изоляции стержень осматривают, проверяют на отсутствие трещин, обрывов и забоин элементарных проводников. Забоины запиливают, а трещины и обрывы запаивают припоем ПСр-45.

Проверяют витковую изоляцию элементарных проводников на отсутствие замыканий с помощью осветительной лампы, напряжением 220 В или мегаомметром 500 В. Отдельные замыкания устраняют прокладками из слюды или миканита на масляно-глифталевом или шеллачном лаке. В случае значительного количества витковых замыканий стержень полностью разбирают. Перед разборкой элементарные проводники маркируют, затем тщательно очищают от старой изоляции.

Рис. 4.17. Ножи различные:

1 — нож слесарный; 2 — нож для обрезки изоляции; 3 — нож для нарезки изоляционных материалов толщиной до 1 мм

Для изоляции элементарных проводников применяют стеклянную ленту, светлую микаленту или стеклослюдинитовую ленту, а также прокладки из миканита. Перед изолировкой каждый проводник протирают перхлорэтиленом или спирто-толуольной смесью в пропорции 1 1, а затем промазывают клеящим лаком, однотипным с тем, который входит в состав изоляции. Для указанной изоляции проводников рекомендуется применение также глифталево-бакелитового лака.

Для приготовления глифталево-бакелитового лака Л-3222 вначале определяют концентрацию составляющих; глифталевом лака ГФ-957 по ТУ 16-503014-67 и бакелитового лака ЛБС-1 по ГОСТ 901—78.* Смешивают оба лака в пропорции 1:1 в пересчете на 50%-ную концентрацию обоих лаков. Расчет необходимого количества лака, кг, производят по формуле Л=50х100/С, где С — концентрация лака, %.

Лак разводят небольшими порциями следующим образом: заливают глифталевый лак ГФ-957 в чистую тару в количестве 3—5 кг; бакелитовый лак согласно расчету вводят в глифталевый лак и непрерывно перемешивают деревянной мешалкой в течение 10—15 мин.

Лак считается пригодным если соответствует следующим условиям: вязкость лака по вискозиметру ВЗ-4 должна быть 2—3 мин при температуре 20—25 °C. Если вязкость составит более 3 мин, то лак необходимо разбавить ацетоном по ГОСТ 2603—79; пленка лака на стеклянной пластине должна быть гладкой, ровной, без механических включения и пузырей; время полимеризации лака при температуре 150 °C должно быть 15—17 мин; время сушки лака при температуре 105 °C с нанесением на медную пластину должно быть не более 5 мин; электрическая прочность пленки лака, высушенного при температуре 50 °С в течение 3 ч, должна быть не менее 30 кВ/мм.

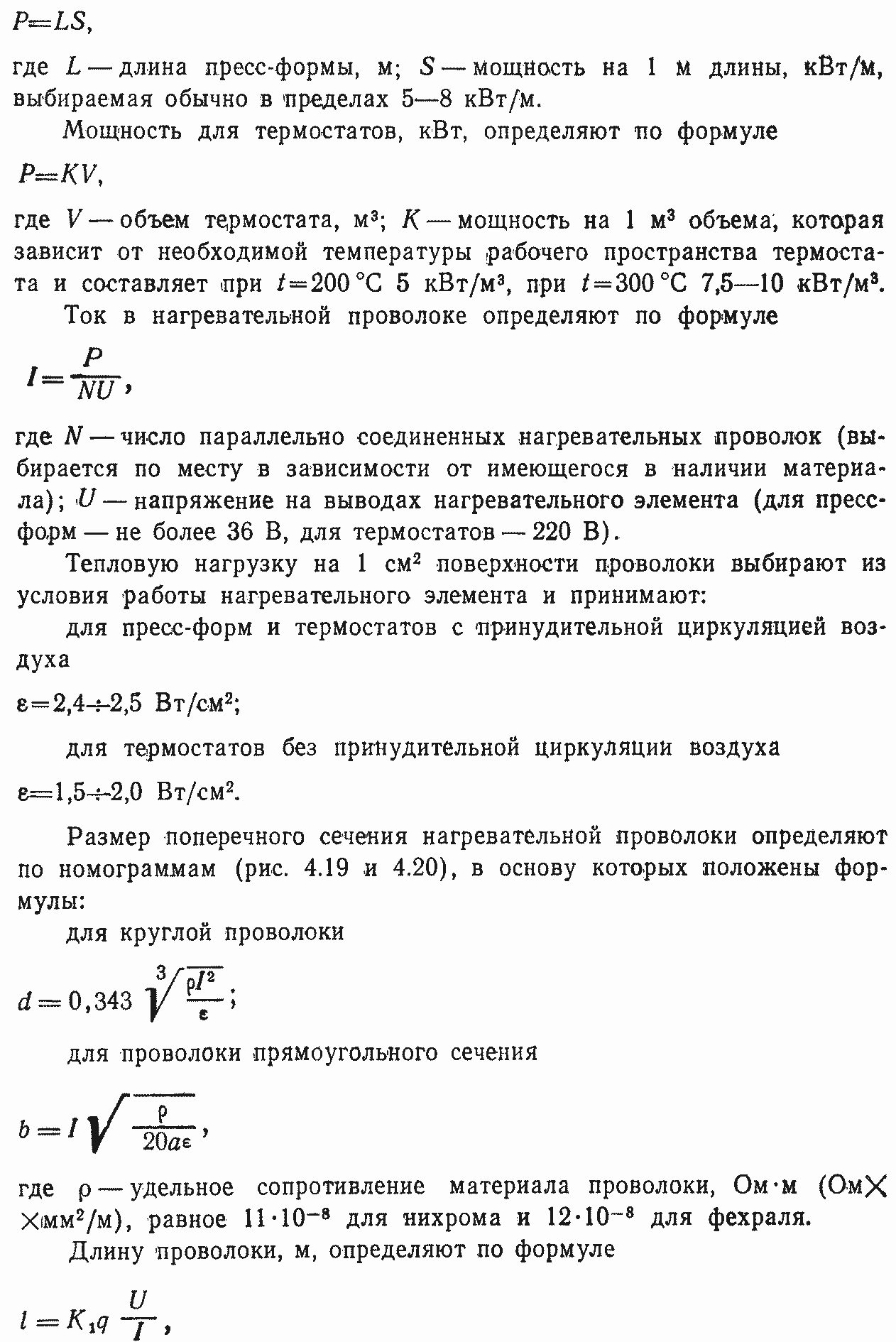

Рис. 4.18. Пресс-форма упрощенная для подпрессовки стержней на месте укладки:

1 — планка нажимная верхняя; 2 — планка нажимная боковая; 3 — планка прессующая; 4 — гайка нажимная; 5 — основание; 6 — стержень; 7 — планка упорная

Наименее целесообразно применение в качестве витковой изоляции элементарных проводников прокладок из миканита, так как их установка трудоемка и при последующих операциях со стержнем возможно появление местных замыканий между элементарными проводниками.

После наложения витковой изоляции элементарные проводники собирают в стержень и утягивают вразбежку пропарафиненной стеклянной лентой. Места транспозиции проводников выравнивают замазкой из молотого асбеста или талька на глифталево-бакелитовом лаке. Пазовую часть стержня покрывают триацетатной пленкой или фторопластовой лентой. После этого приступают к предварительной опрессовке стержня, для чего применяют упрощенную пресс-форму (рис. 4.18), которую можно изготовить в условиях ГЭС.

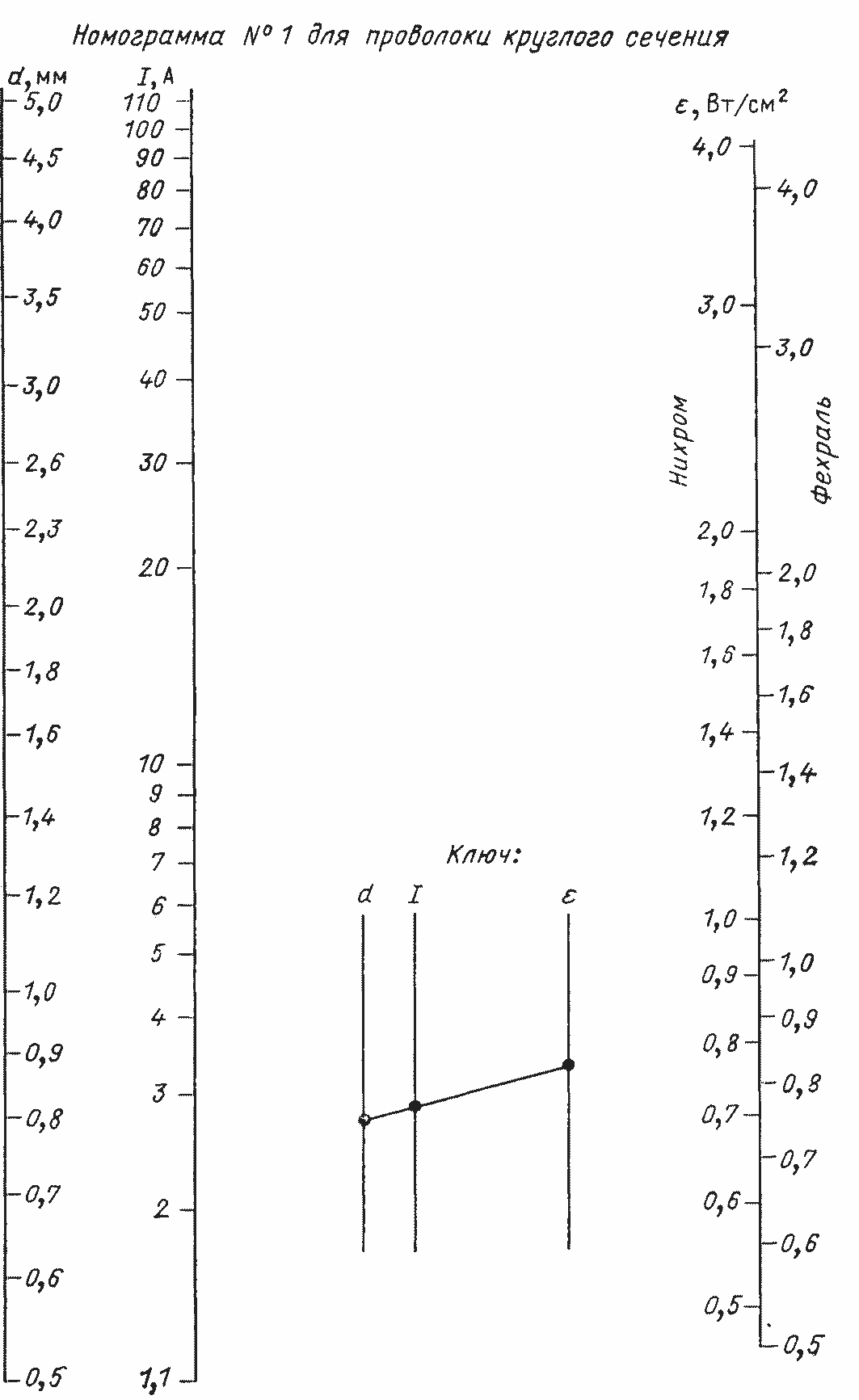

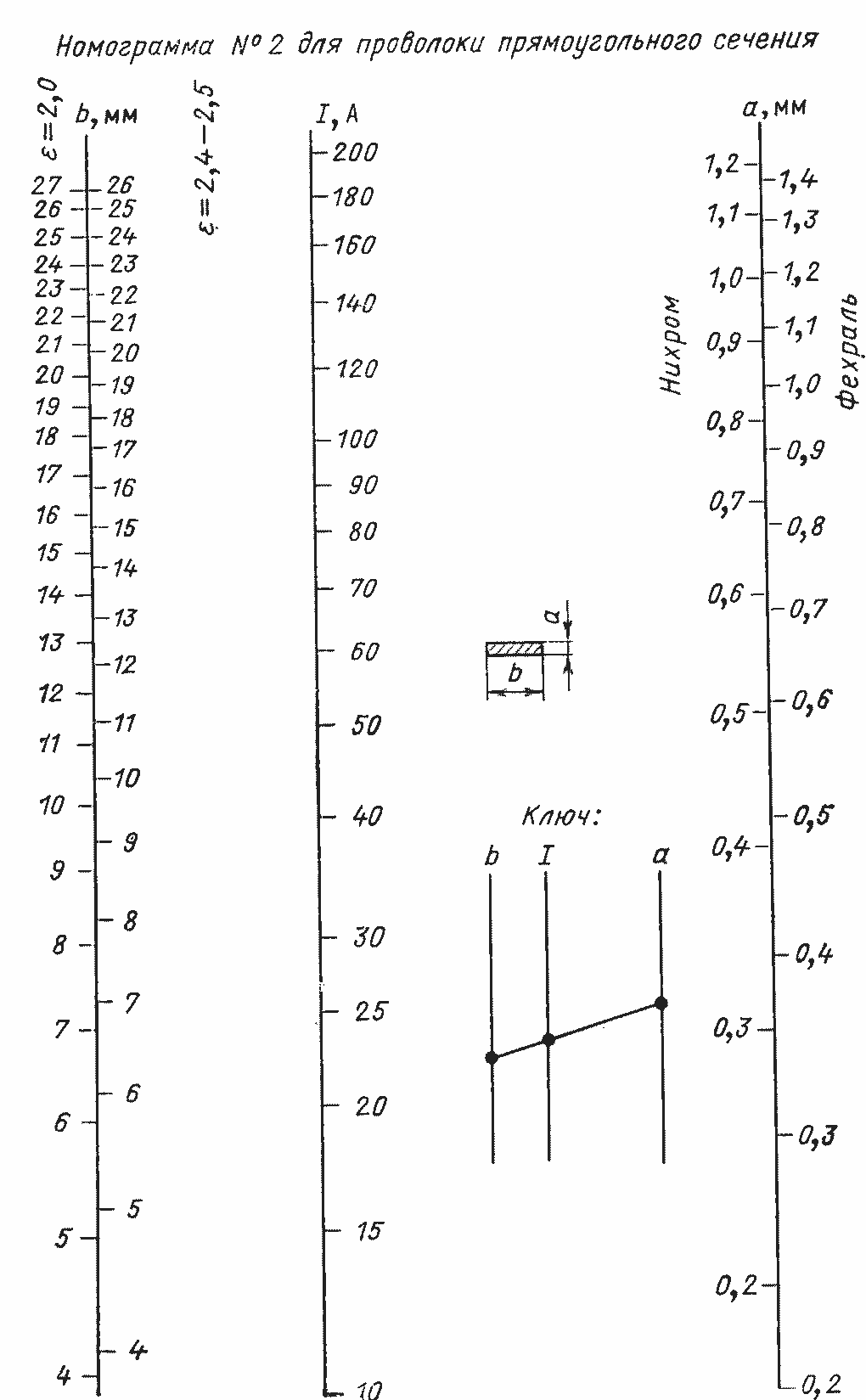

Расчет размеров и веса проволоки из нихрома или фехраля, используемой в качестве нагревательного элемента в пресс-форме а также в термостате для нагрева стержней, производят в зависимости от напряжения и необходимой температуры.

Мощность для пресс-формы, кВт, определяют по формуле

где Κ1=0,91 для нихрома; 0,833 для фехраля; q— площадь поперечного сечения проволоки, мм2.

Вес проволоки, кг, определяют по формуле: G=γlq·10-3, где γ — удельный вес, равный 8,3 для нихрома и 7,4 для фехраля.

Рис. 4.19. Номограмма для проволоки круглого сечения

Нагрев стержня можно вести также и от сварочного трансформатора при плотности тока в стержне примерно 3 А/мм2.

При изолировке микалентой с промазкой шеллачным лаком температура нагрева должна быть 130—140 °C при выдержке в течение 1 ч, а при промазке глифталево-бакелитовым лаком — 160 °C в течение 5—6 ч. Для стеклоленты с промазкой теми же лаками необходимая температура должна быть 170—180 °C в течение 2 ч.

При промазке стеклоленты лаками на основе эпоксидной смолы ЭД-16 стержень необходимо нагреть до температуры 160—170 °C и выдержать в пресс- форме 3 ч. Более точный режим в каждом отдельном случае определяют на пробных стержнях.

Эпоксидно-резольный лак ЭР1-30 на основе эпоксидной смолы ЭД-16 применяют для пропитки стеклоткани, стеклоленты, бумаги и других материалов, используемых при изолировке обмоток и изготовлении изоляционных и конструкторских деталей электрических машин.

Для изготовления лака применяются следующие материалы:

смола эпоксидно-диановая неотвержденная ЭД-16 (ГОСТ 10587—76*)—34,6 массовых частей (м. ч.);

лак бакелитовый ЛБС-1 (ГОСТ 901—78) 50%-ной концентрации—30 м. ч.;

дициандиамид технический (ГОСТ 6988—73) — 0,4 м. ч.;

спирт этиловый технический (ГОСТ 5962—67) — 17,5 м. ч.;

толуол нефтяной (ГОСТ 14710—78 *) — 17,5 м. ч.

Лак приготовляют следующим образом: смолу ЭД-16 нагревают до температуры 60—70 °C, отвешивают необходимое количество и растворяют в заранее приготовленной спирто-толуольной смеси, непрерывно помешивая деревянной мешалкой до полного растворения смолы. Смолу не следует нагревать до температуры, превышающей 80 °C, во избежание закипания спирто-толуольной смеси во время смешивания. В полученный раствор, непрерывно помешивая, вводят дициандиамид, а затем заранее отвешенное количество бакелитового лака.

Полученный лак ЭР1-30 должен быть светло-коричневого цвета, однородным по массе, без включений воздуха и выпадения осадка. Из приготовленной партии лака отбирают пробу и испытывают на специальных образцах повышенным напряжением. Образец представляет собой медную шину шириной 30—40 и длиной 250—300 мм, заизолированную одним слоем стеклоленты ЛЭС 0,1Х20 вполнахлеста. Перед изолировкой стеклоленту пропитывают лаком, а после изолировки образец промазывают лаком. Затем образцы (не менее 3 шт.) запекают при температуре 150—160 °C в течение 15—20 мин. Испытывают образец при помощи плоских электродов размером примерно 25X40, толщиной 2—5 мм. Электрическая прочность, проверенная на всех образцах, должна быть не менее 3,2 кВ/мм. Если один из образцов не выдержал испытание, то производят повторную проверку лака на новых образцах. Если не выдерживают испытание образцы и из второй партии, то весь лак бракуется.

При получении положительных результатов испытания лак разливают в чистую стеклянную или эмалированную тару и плотно закупоривают. На тару вешают бирки с указанием наименования лака, даты изготовления и фамилии лица, ответственного за изготовление. Срок хранения лака — не более 15 сут, в течение которых внешние признаки лака не должны измениться.

Рис. 4.21. Стол металлический с подогревом для наложения микафолия:

1 — лист металлический; 2 — нагревательные элементы; 3 — трубы вращающиеся для протяжки микафолия; 4 — рукоятка

После окончания опрессовки и запечки витковой изоляции стержень охлаждают до температуры окружающей среды, пресс-форму разбирают, снимают со стержня временную предохранительную пленку, замеряют пазовую часть и передают стержень на участок наложения корпусной изоляции.

Изолировку стержня микафолием вручную производят следующим образом: нарезают заготовки из микафолия марки ММШ или ΜΜ.Γ толщиной 0,2 мм. Длину заготовки, мм, определяют по формуле

![]()

где п — число оборотов микафолия; В — толщина опрессованного стержня; h — высота опрессованного стержня; δ — двусторонняя толщина микафолиевой гильзы.

На опрессованный стержень накладывают стеклоленту впритык, после чего накладывают подогретый до размягчения микафолий. В местах соединения концов заготовок микафолия делают нахлест длиной примерно 50 мм.

Для нагрева микафолия применяют стол с нагревом металлической поверхности (рис. 4.21). Каждый слой микафолий на стержне проглаживают горячим утюгом для более плотного прилегания.

Корпусную изоляцию стержня накладывают в несколько приемов в зависимости от рабочего напряжения Для напряжения 6,3 кВ изоляцию накладывают в два приема, для напряжения 10,5 кВ — в три приема. После каждого наложения изоляции производят горячую опрессовку, режим которой устанавливают в зависимости от материала изоляции и применяемых лаков. При изоляции на шеллачном лаке промежуточную опрессовку производят при температуре 100 °C в течение 1 ч, а на глифталевом лаке—при 140—150 °C в течение 1,5—2 ч.

После промежуточных опрессовок на изолированный стержень накладывают пропарафиненную стеклоленту впритык, затем стержень снова помещают в пресс-форму и прессуют в горячем состоянии при давлении 1—1,2 МПа при температуре 140 °C в течение 2—3 ч, если применялся шеллачный лак, и при температуре 160 °C в течение 15—20 ч, если применялся глифталевый лак.

Если в качестве корпусной изоляции применяют светлую микаленту на шеллачном или глифталевом лаке или стеклослюдинитовую ленту на эпоксидном лаке, то перед наложением их на стержень поверхность стержня покрывают тонким слоем соответствующего лака, а затем накладывают первые 4—5 слоев микаленты. В процессе изолировки каждый слой утягивают киперной лентой шириной 30—40 мм впритык с максимальным натяжением. Если микалента сухая, то каждый слой ее промазывают тонким слоем соответствующего лака. После каждого приема наложения изоляции производят промежуточную горячую опрессовку, режим которой аналогичен вышеприведенному.

Стеклослюдинитовую ленту накладывают на опрессованный стержень за один прием строго впритык с промазкой лаком и утяжкой каждого слоя. Запечку производят при температуре 180 °C в течение 8 ч. После окончания запечки триацетатную пленку снимают, сверху основной изоляции накладывают два слоя кабельной бумаги толщиной 0,12—0,15 мм и промазывают шеллачным лаком. По мере наложения слои бумаги проглаживают горячим утюгом.

Общую изоляцию лобовых частей стержня в зависимости от напряжения выполняют из нескольких слоев микаленты и лакоткани или из одной только микаленты. Поверх изоляции на лобовую часть накладывают защитный слой тафтяной, киперной или стеклянной ленты.

Необходимо отметить, что гильзовая изоляция имеет ряд недостатков по сравнению с непрерывной компаундированной: жесткость и хрупкость, затрудняющие укладку стержней в пазы, при которой неизбежна деформация изоляции (особенно при укладке последних, «замковых» катушек двухслойной катушечной обмотки); быстрое пересыхание лакоткани в лобовых частях, что резко снижает динамическую устойчивость обмотки; утолщения в местах переходов от пазовой к лобовой части, создающие дополнительные трудности при укладке. Место стыка пазовой и лобовой частей является уязвимым участком гильзовой изоляции. Этот ослабленный по своим изоляционным качествам промежуток находится вблизи от активной стали статора и нажимных пальцев и подвергается значительным деформациям при укладке обмотки в пазы и при электродинамических усилиях в лобовых частях, возникающих при эксплуатации генератора [16].

К числу достоинств гильзовой изоляции следует отнести то, что ее сравнительно легко можно изготовить в условиях ГЭС, в то время как изготовление обмотки с компаундированной изоляцией возможно только на специализированном заводе. Толщина пазовой изоляции для одного и того же напряжения при гильзовом исполнении меньше, чем при компаундированном, что повышает коэффициент заполнения паза медью.

Непрерывная компаундированная микалентная изоляция имеет свои недостатки в связи с тем, что она состоит из чередующихся слоев слюды, микалентной бумаги и лака. С течением времени под воздействием тепла, выделяющегося в обмотке в процессе эксплуатации, органические составляющие изоляции — бумага и лак — становятся хрупкими и приобретают значительную твердость. В результате этого в сложной композиции при изменении температуры на границе соединения материалов из-за разности коэффициентов линейного расширения возникают механические напряжения, способствующие расслоению изоляции, что приводит к появлению внутренних пустот в стержне, ионизации воздуха в этих пустотах с последующим разрушением связующего между элементарными проводниками агрессивными продуктами ионизации и возникновению витковых замыканий.

При замене одного-двух нижних компаундированных стержней обмотки статора большинство верхних вынутых стержней обычно можно использовать повторно, предварительно устранив незначительные поверхностные повреждения, возникшие при их выемке из пазов, и испытав их повышенным напряжением согласно [53].

Поврежденный участок поверхностной пазовой изоляции из асбестовой ленты удаляют, обрезая ее на ребре стержня. Оголившийся участок промывают перхлорэтиленом; затем промазывают лаком БТ-99 и накладывают новую асбестовую ленту, сшивая ее края с оставшейся. После этого на отремонтированный участок наносят полупроводящее покрытие.

Аналогичным образом ремонтируют поврежденную лобовую часть, покрытую стеклянной или тафтяной лентой.