ОПРЕДЕЛЕНИЕ ГЕРМЕТИЧНОСТИ ОБМОТКИ С ПОМОЩЬЮ ТЕЧЕИСКАТЕЛЯ ГТИ-3

Для выявления грубых дефектов в паяных и резьбовых соединениях до подачи воды в обмотку целесообразно проверить обмотку на герметичность с помощью галоидного течеискателя ГТИ-2 или ГТИ-3.

Принцип действия прибора основан на том, что платиновая пластина, нагретая до 800—900 °C, в присутствии галоидов резко увеличивает эмиссию положительных ионов.

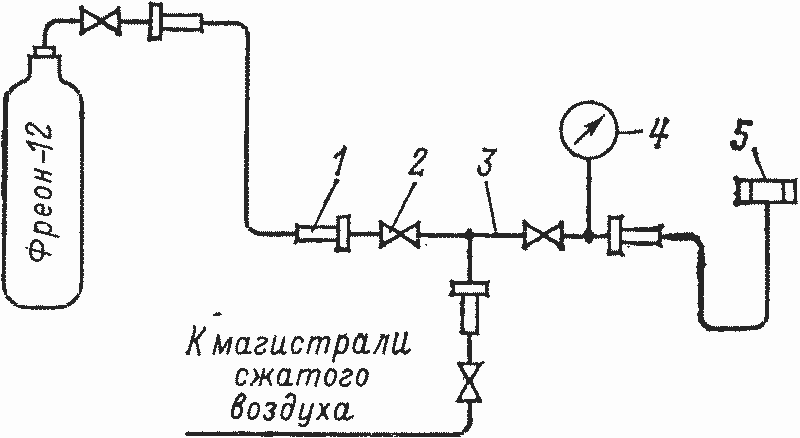

Рис. 7.5. Схема подачи воздуха и фреона в обмотку:

1 — штуцер с накидной гайкой; 2 — вентиль; 3 — труба; 4 — манометр; 5 — гайка для подключения к напорному шлангу

Прибор состоит из датчика и измерительного устройства. Датчик прибора выполнен в форме пистолета и соединен с измерительным устройством шнуром. В датчике помещены платиновая трубка с керамикой, на которую намотана платиновая спираль, электродвигатель с вентилятором и телефон. В измерительном устройстве помещены усилители, генератор звуковых колебаний и трансформатор накала. Спираль в датчике нагревается током от трансформатора.

Дефекты (течи) в стержнях и местах соединений с помощью данного прибора находят следующим образом. Стержни после укладки в пазы и заклиновки соединяют между собой последовательно по 15—20 шт. медными трубками с накидными гайками. Последний стержень в цепи заглушают технологической пробкой, а в первый с помощью приспособления, схема которого показана на рис. 7.5, вводят воздух и фреон-12. Давление воздуха поддерживают в пределах 300—400 кПа (3—4 кгс/см2), а фреон-12 вводится в количестве, повышающем давление в цепи на 10—20 кПа (0,1—0,2 кгс/см2). Воздух и фреон должны несколько перемещаться. Датчик подносят к проверяемым местам. Вентилятор засасывает воздух в датчик и обдувает платиновую спираль. При появлении воздуха с присутствием галоидов эмиссия ионов платиновой спирали резко возрастает, что фиксируется микроамперметром и телефоном, усиливающим звук, создаваемый генератором звуковых колебаний.

После пайки головок и перемычек, установки водосоединительных трубок и шлангов производят проверку на утечку газа из обмотки течеискателем по ветвям охлаждения. Для облегчения нахождения проверяемой цепи составляют таблицу, в которой всем шлангам присваивают номера, начиная от первого паза (табл. 7.3), и на них укрепляют бирки с присвоенным номером.

Таблица 7.3. Нумерация ветвей обмотки статора

Порядковый номер ветви | Проверяемые стержни номера пазов | Номер шланга согласно схеме обмотки | Номер на бирке шланга | ||

напорного | сливного | напорного | сливного | ||

1 | 8, 21, 28, 37, 44, 52 | 101 | 100 | 1 | 15 |

64 | 1, 718, 711, 702, 695, 686 | 101 | 102 | 1 | 176 |

2 | 12, 39, 46, 55 | 41 | 42 | 4 | 17 |

Примечание. Нумерация производится аналогично для всех ветвей обмотки.

Одновременно с проверкой на газоплотность производят проверку правильности соединения схемы обмотки по воде. Для этого воздух подводят к напорному рукаву ветви и проверяют, выходит ли он из сливного шланга этой группы, после чего сливные шланги заглушают технологическими пробками, поднимают давление воздуха, подают фреон, обнаруживают и устраняют дефекты.

ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ ОБМОТКИ СТАТОРА НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ ПОСЛЕ УКЛАДКИ СТЕРЖНЕЙ В ПАЗЫ

Целью гидравлических испытаний обмотки на прочность и герметичность является проверка качества литья наконечников, пайки штуцеров к наконечникам и наконечников к проводникам стержня после тепловых и механических воздействий в процессе укладки стержней в сердечник статора.

Испытания нижнего и верхнего рядов стержней производят раздельно следующим образом. После укладки все нижние и верхние стержни соединяют между собой при помощи технологических резиновых шлангов или медных трубок с накидными гайками в одну последовательную цепь. К свободному штуцеру первого в цепи стержня присоединяют шланг или трубку от стенда для испытаний стержней (см. рис. 7.2), и с помощью центробежного насоса испытуемая цепь заполняется до свободного слива воды из штуцера последнего в цепи стержня, после этого штуцер заглушают технологической пробкой. Ручным или поршневым насосом высокого давления в цепи создают давление воды, равное 1300 кПа (13 кгс/см2), которое определяют по манометру, установленному на входе у насоса, и поддерживают постоянным в течение всего периода испытания.

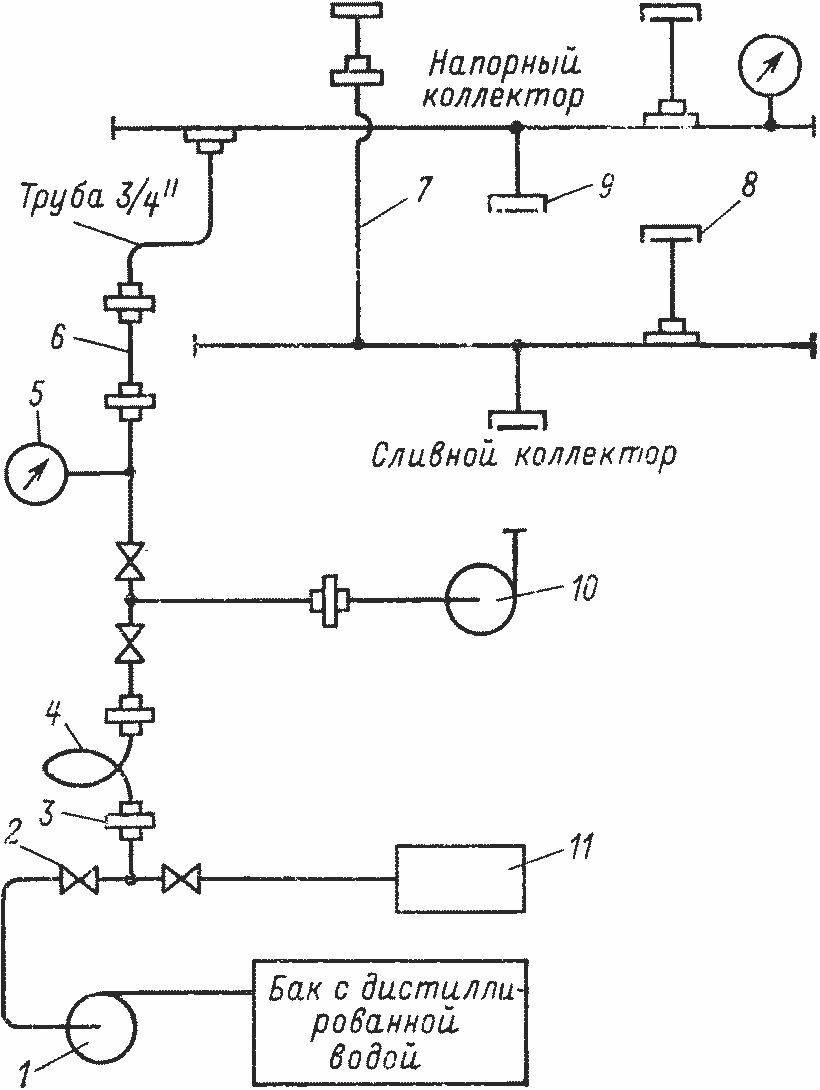

Рис. 7.6. Схема испытаний обмотки статора:

1 — насос для заполнения обмотки статора водой; 2 — вентиль; 3 — переходное соединение; 4 — медная трубка; 5 — манометр; 6 — шланг резиновый; 7 — трубка технологическая с заглушкой для контроля заполнения системы водой; 8 — штуцер с пробкой для выпуска воздуха; 9 — заглушка между циркуляционным насосом системы охлаждения и коллекторами обмотки статора; 10 — насос для создания давления в системе охлаждения обмотки статора; 11 — пресс гидравлический

Обнаруженные протечки воды в местах соединений обмотки устраняют, после чего производят тщательный осмотр поверхности литых наконечников и мест паек. При выявлении просачивания воды дефектные места пропаивают на месте за исключением мест пайки наконечников к проводникам стержней. Стержни с такими дефектами вынимают из статора и заменяют.

Испытания считают законченными при установившемся (без подкачки) давлении по манометру 1300 кПа (13 кгс/см2) в течение 12 ч по схеме, приведенной на рис. 7.6. Допускается изменение давления не более чем на ±0,5%.

При испытании полностью собранной обмотки на напорном и сливном коллекторах устанавливают заглушки. На напорном коллекторе устанавливают манометр, а на сливном — контрольную трубку, которую выводят выше верхней точки обмотки. Открывают заглушки на верхних точках обоих коллекторов, которые служат для спуска воздуха. Насосом с электрическим приводом воду из сливного бака системы охлаждения подают в обмотку. При наличии свободного слива заглушки на коллекторах по очереди заглушают. Воду подают в обмотку до свободного слива из контрольной трубки, после чего заглушают специальной заглушкой. После поднятия давления до 300—400 кПа (3—4 кгс/см2) центробежный насос отключают и включают поршневой насос высокого давления с электрическим приводом, которым поднимают давление до 1000 кПа (10 кгс/см2). При обнаружении течи воду из обмотки сливают и устраняют дефекты. Обмотку считают герметичной, если в течение 24 ч не обнаружено ни одной течи и давление изменилось не более чем на ±0,5%. Перед окончанием испытания следует тщательно осмотреть обмотку, коллекторы, шланги, места их соединений и убедиться в отсутствии просачивания воды.

Если результаты гидравлических испытаний отрицательные и определить место утечки не удается, систему охлаждения необходимо продуть сжатым воздухом и затем опрессовать смесью сжатого воздуха с фреоном-12. Плотность системы при этом определяется галоидным течеискателем.

ИСПЫТАНИЕ ОБМОТКИ СТАТОРА НА ГИДРАВЛИЧЕСКОЕ СОПРОТИВЛЕНИЕ

Целью испытания является определение расхода воды при свободном протекании ее через отдельные участки (ветви) обмотки статора для определения отсутствия закупорки элементарных проводников в стержнях.

Испытания заключаются в измерении количества воды, протекающей через отдельные участки обмотки за определенное время. Разбивку обмотки на участки производят в соответствии со схемой обмотки по чертежу. Расчетное количество воды по участкам обмотки задается заводом- изготовителем генератора.

Для проверки напорные шланги присоединяют к своему коллектору, а сливные заглушают технологическими пробками. Напорный коллектор заполняют водой. Давление в коллекторе все время поддерживают постоянным. По очереди в соответствии с табл. 7.2 открывают сливные шланги. После установления ровной, спокойной струи воду сливают в мерный бак емкостью 10 л. Время наполнения бака фиксируют секундомером. Связь работника, проверяющего расход воды, с работником, поддерживающим давление, осуществляется по переносному телефону. Полученный расход воды сравнивают с расчетными данными. При расхождении времени заполнения мерного сосуда с расчетным более чем на 10% испытания повторяют. При подтверждении расхождения выявляют и устраняют причину дефекта, для чего снимают водосоединительные трубки и производят раздельное испытание стержней ветви и сравнивают с результатами испытаний стержней до укладки. Обнаруженный дефектный стержень заменяют.

Нельзя проводить гидравлические испытания собранной обмотки до окончания пайки головок припоем ПОС-40, так как остатки влаги скапливаются в нижних наконечниках стержней и затрудняют прогрев головок, что делают пайку некачественной.

При подключении шлангов к коллекторам следует убедиться на ощупь, что в отверстиях штуцеров нет посторонних предметов.