ОБОРУДОВАНИЕ СТАНЦИЙ И ПОДСТАНЦИЙ

Ананянц С. С., Кислицкий Б. В., кандидаты техн. наук, Клетченков А. И., инж.

АО ВНИИЭ - Можайский гидротехнический узел

На гидроэлектростанции ГЭС-34 Можайского гидротехнического узла (МГУ) установлены два гидрогенератора типа ВГСП-260/31-18 (мощностью 1600 кВт, ином = 6,3 кВ, /ном = 183 А, грот = 279 A, cos ф = 0,8), изготовленные Лысьвинским турбогенераторным заводом и введенные в эксплуатацию в 1997 г. Практически после ввода агрегатов ГЭС в эксплуатацию имели место их аварийные отключения защитой от замыкания на корпус ротора (“земля в обмотке ротора “). Так, на генераторе ст. № 1 из 24 остановов - 15 были аварийными, причем все они вызваны замыканиями обмотки ротора на корпус. Повышенная аварийность машин станции обусловливала невозможность их эксплуатации при нагрузках Р = 0,8 Рн и выше. Замыкания обмотки ротора на корпус, как правило, имели характер неустойчивого замыкания (“блуждающая земля”), поскольку на остановленном роторе сопротивление его изоляции соответствовало норме.

В процессе выполнения послеаварийных ремонтов генераторов заменена корпусная изоляция полюсов ротора на новую из материала СТЭФ. Осмотры выявили следы перегревов отдельных участков внешней поверхности щек полюсов, трещины и обугливание внутренней поверхности (в местах контакта с активной сталью полюса), а также высыхание (спекание) изоляции. Тем не менее и после ремонта отключения генераторов из-за срабатывания защиты “земля в обмотке роторе” имели место.

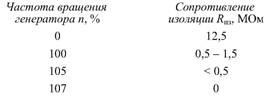

Результаты определения зависимости сопротивления изоляции обмотки полюсов от частоты вращения ротора в режиме холостого хода показали, что значение сопротивления изоляции с увеличением центробежных сил снижается, а при номинальной частоте вращения уменьшается до нуля и, как следствие, приводит к срабатыванию защиты. В связи с неудовлетворительным техническим состоянием гидрогенераторов ГЭС принято решение о недопустимости их дальнейшей эксплуатации.

С целью выявления причин неудовлетворительного технического состояния обоих гидрогенераторов и разработки рекомендаций по надежности их эксплуатации АО ВНИИЭ совместно с эксплуатационным персоналом ГЭС-34 выполнены обследования агрегатов станции.

Результаты обследования. С учетом приведенных данных опыта эксплуатации обследования, выполненные на генераторе ст. № 1, предусматривали определение:

влияния центробежных сил на сопротивление изоляции обмотки ротора;

совместного воздействия центробежных и термомеханических сил на сопротивление изоляции обмотки ротора;

места замыкания обмотки ротора (номер полюса) на корпус (в случае срабатывания защиты “земля в обмотке ротора”).

Далее представлены значения сопротивления изоляции обмотки ротора при различной частоте вращения машины.

Приведенные данные показывают, что на остановленном агрегате значение сопротивления изоляции обмотки ротора соответствует норме, с ростом же центробежных сил снижается и при частоте вращения, превышающей номинальное значение (107%), равно нулю. Результаты измерений свидетельствуют о перемещениях обмотки полюсов с поврежденной изоляцией относительно сердечника и при указанной частоте вращения возникает замыкание на корпус. После этого был выполнен режим нагрузки генератора ст. № 1 со ступенчатым подъемом мощности Р = (0,5; 0,6; 1,0) Рном. На первых двух ступенях нагрузки сопротивление изоляции обеспечивает нормальную работу агрегата, однако при номинальной нагрузке сработала защита “земля в обмотке ротора”. В связи с этим был выявлен полюс, явившийся причиной отключения агрегата, с использованием уточненной методики определения “дефектного” полюса в соответствии с [1]. После замены дефектного полюса на полюс с удовлетворительной изоляцией, демонтированного с генератора ст. № 1, повторен нагрузочный режим машины со ступенчатым подъемом

нагрузки. По достижении номинальной нагрузки вновь сработала защита от замыкания обмотки на корпус, при этом причиной отключения явилось повреждение изоляции уже другого полюса ротора.

Реализованный план эксперимента показал, что после замены изначально худшего полюса существующий мощный источник нагрева вновь отбраковывал уже следующий полюс с худшим состоянием изоляции.

Таким образом, стало очевидным, что без определения и устранения источника перегрева полюсов восстановление их изоляции невозможно. Поэтому возникла необходимость тщательного осмотра и обследования роторов гидрогенераторов ст. № 1, 2, потребовавшего их демонтажа из кратера агрегата.

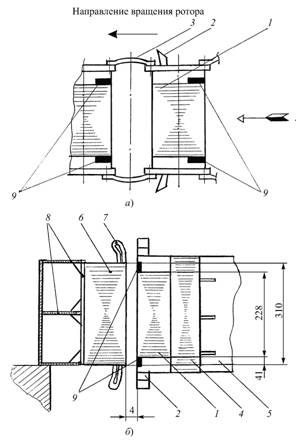

Результаты осмотров конструктивных элементов полюсов ротора генератора ст. № 1, 2 выявили очаги перегревов щек полюсов и, как следствие, ближайших листов сердечника вверху и внизу полюсного наконечника. Места очагов перегрева, отмеченные на рисунке, свидетельствуют о его идентичности по всем полюсам обоих генераторов. Вверху и внизу генератора места перегревов щек полюсов расположены в строго фиксированных горизонтальных сечениях правой части полюсов ротора, противоположной относительно набегающего потока охлаждающего воздуха.

На обследованных агрегатах принята разомкнутая система охлаждения, не обеспечивающая достаточного объема эффективного и равномерного охлаждения как полюсов ротора, так и сердечника статора.

Анализ цветов побежалости материала щек полюсов позволяет считать, что в местах перегрева температура составляет не менее 250 - 300°С [2] при максимально допустимой температуре для данного класса изоляции ддоп = 130°C. Это подтверждается признаками обугливания корпусной изоляции (максимально допустимая температура материала корпусной изоляции порядка 150 - 180°С). На рисунке, б места очагов перегревов представлены с учетом соотношения размеров полюсов ротора и сердечника статора, из которого видно, что длина сердечника статора (310 мм) превышает длину сердечника полюса (228 мм). Сумма длин очагов перегревов щек вверху и внизу (по 41 мм) и сердечника полюса практически соответствует длине сердечника статора.

Таким образом, из полученных результатов следует, что причина перегревов конструктивных элементов полюсов обусловлена недостатком конструктивного исполнения полюсов ротора. Меньшая длина сердечника полюсов по сравнению с длиной сердечника статора приводит к повышенным нагревам щек полюсов и прилегающих к ним листам сердечника, а также к подгару (обугливанию) корпусной изоляции.

Очаги перегрева щек полюсов ротора гидрогенератора типа ВГСП-260/31-18:

а - вид со стороны статора; б - вид по стрелке А; 1 - полюс ротора; 2 - торцевые вентиляционные лопатки; 3 - межполюсные соединения; 4 - обод ротора; 5 - остов ротора; 6 - сердечник статора; 7 - обмотка статора; 8 - корпус статора; 9 - места перегревов щек полюсов

Усугубляет положение малая величина воздушного зазора (на генераторе ст. № 1, 2 средний зазор составляет соответственно 4 мм и 3 мм). Полученные результаты позволяют следующим образом сформулировать физическую сущность формирования электромагнитных процессов в воздушном зазоре и механизм развития повышенных нагревов обследованных генераторов.

Переменные поля рассеяния в зубцовой зоне (от зубцовых гармоник), замыкаясь, в том числе, через часть поверхности щек полюсов ротора, находящихся в зоне электромагнитного воздействия, вызывают в них вихревые токи, обусловливающие аномальные перегревы упомянутых ранее зон (зоны превышения длины сердечника статора относительно длины сердечника полюса, рисунок). Перегрев щек, в свою очередь, вызывает повышенный нагрев прилегающих листов сердечника полюса и обугливание корпусной изоляции. В результате создается электропроводящий контур через обугленную корпусную изоляцию (соприкасающуюся с обмоткой при ее перемещении) и сталь, приводящий при влиянии эксплуатационных факторов (центробежных сил, термомеханических деформаций и др.) к замыканию обмотки на корпус и аварийным отключениям агрегатов из-за срабатывания упомянутой защиты.

В сложившейся ситуации кардинальным решением, обеспечивающим надежную эксплуатацию гидрогенераторов ГЭС, является изготовление новых полюсов ротора, длина сердечников которых должна быть равной длине сердечника статора.

До реализации упомянутых мероприятий в качестве временных мер было рекомендовано устранить потери части охлаждающего воздуха через зазор между верхней крестовиной (щитом) и корпусом статора, а также выполнить прорези (шлицы) на щеках полюсов ротора.

Модернизация ротора гидрогенератора ст. № 2. Модернизация генератора была поручена заводу АО УЭТМ, а после совместного с АО ВНИИЭ рассмотрения нескольких вариантов модернизации окончательное решение содержит следующие мероприятия:

механическую обработку остова ротора с целью увеличения воздушного зазора на 2 мм (до 5 мм);

занижение (выборку) щек полюсов относительно сердечника полюсов на 3 мм с тем, чтобы зазор над щекой вверху и внизу ротора составил 8 мм;

замену обмотки полюсов с компаундированной изоляцией на новую с термореактивной изоляцией;

устранение потери охлаждающего воздуха между верхней крестовиной и статором установкой соответствующего уплотнения (прокладки).

Принятый вариант, помимо технических аспектов, учитывал экономические показатели по сравнению с вариантом изготовления новых полюсов и катушек с увеличенной длиной сердечника (до 310 мм), соответствующей длине сердечника статора.

По результатам расчетов после окончательного варианта модернизации ток ротора должен возрасти на 50 А (до 330 А), что приемлемо как по нагреву катушек полюсов, так и по нагрузке имеющегося тиристорного возбудителя, номинальный ток которого составляет 400 А. Ожидаемые потери возбуждения должны возрасти на 4 кВт, однако суммарные потери снизятся на 11 кВт за счет существенного снижения потерь на поверхности полюсов. При этом средние удельные потери на поверхности полюсных башмаков не превысят 0,44 Вт/см2 (1,2 Вт/см2 до модернизации).

Оценка эффективности модернизации. Исходя из существа реализованного объема модернизации основные задачи оценки эффективности выполненных на заводе работ сводились к следующим:

определение фактического воздушного зазора с оценкой его несимметрии;

оценка нагрева полюсов ротора при установившемся максимальном нагрузочном режиме;

определение номинального тока ротора и других электрических параметров генератора.

Далее приведены основные показатели воздушного зазора до и после модернизации.

Полученные результаты показывают, что форма воздушного зазора после модернизации значительно улучшилась и несимметрия существенно снизилась (с 15% до 9%) за счет увеличения зазора на 1,9 мм.

Для оценки нагрева конструктивных элементов полюсов ротора два из них на монтажной площадке были оснащены цветовыми и цифровыми термоиндикаторами, оформленными в виде термоэтикеток различных видов, обеспечивающих фиксацию температур в диапазоне 43 - 235°С. Термоиндикаторы устанавливались на всех конструктивных элементах полюсов ротора (сегментное кольцо, щека, сердечник полюса, демпферные стержни) вверху, внизу и по обе стороны относительно оси каждого полюса, т.е. в местах максимальных нагревов, имевших место до модернизации.

После работы агрегата в максимальном установившемся нагрузочном режиме (Р = 1250 кВт, Q = 634 квар) в течение 72 ч и последующей его остановки ротор демонтировался для выполнения оценки теплового состояния полюсов. Результаты осмотров термоиндикаторов на вынутом роторе показали, что уровни температур конструктивных элементов полюса не превышают 85 - 95°С, что ниже допустимой нормы для данного класса изоляции (О = 140°C). Наибольшая температура обнаруживается на щеке и на сердечнике сбегающей (относительно направления охлаждающего воздуха) части полюсов (95°С). На других элементах полюсов ротора температура не превышает 50 - 68°С. Следует отметить, что до модернизации уровни температур конструктивных элементов полюса ротора (наибольшая температура на правой части щек) составили 250 - 300°С.

Таким образом, повышенные нагревы конструктивных элементов полюсов после модернизации ротора не имеют места и их значения ниже допустимых температур. Превышение температуры обмотки ротора, приведенное к О = 40°С (в соответствии с [3] для машин с разомкнутой системой охлаждения) и полученное экстраполяцией для номинальной нагрузки машины, составляет ДОр = 87°С (при Од0п = 140°С для данного класса изоляции). В процессе испытаний температуры обмотки и активной стали статора не превысили соответственно 43 и 33°С.

На основе результатов анализа опытных характеристик холостого хода и короткого замыкания путем построения диаграммы Потье с использованием полученного опытного значения реактанса (реактанс Потье) Хр = 0,212 отн.ед. по [3] был определен фактический номинальный ток ротора, значение которого составило грот = 324 А при cos ф = 0,8, что на 45 А больше тока ротора до его модернизации. Определенное по упомянутым опытным электрическим характеристикам значение индуктивного сопротивления машины по продольной оси оказалось равным Xd = 1,37 отн.ед., что значительно ниже значения, имевшего место до модернизации (Xd = 1,87 отн.ед.).

Полученные результаты показали эффективность модернизации генератора ст. № 2, а реализованные мероприятия обеспечивают его нормальную эксплуатацию без каких-либо ограничений. В связи с этим принято решение о модернизации и другого гидрогенератора ГЭС-34 ст. № 1 в том же объеме.

Список литературы

- Гемке Р. Г., Неисправности электрических машин. Л.: Энергоатомиздат, 1989.

- Захаров Б. П. Термист. Москва - Свердловск: Машгиз, 1961.

- ГОСТ 5616-89. Генераторы и генераторы-двигатели электрические гидротурбинные. Общие технические условия.