Метод определения параметров тепловой изоляции паротурбинных блоков ТЭС, работающих в маневренном режиме

Воронков С. Т., канд. техн. наук

ОАО Московский комбинат “Центроэнерготеплоизоляция”

Одной из сложных проблем энергетики продолжает оставаться повышение маневренности паротурбинных блоков. При отключении энергоблока темп остывания отдельных его элементов характеризуется значительной неравномерностью.

Теоретический анализ и обобщение опыта исследований пусковых режимов энергоблоков позволяют установить общие закономерности, влияющие на маневренность работы паротурбинных блоков, и сформулировать критерии, предъявляемые к тепловой изоляции паровых турбин.

Высокой маневренности работы турбоагрегата препятствует значительное расхождение в темпах остывания корпуса турбины и сопряженных с ним элементов в периоды временного останова энергоблока. Неравномерность остывания элементов паровой турбины является одной из причин термоусталостной повреждаемости деталей агрегата и снижения надежности работы электростанции. Основными причинами, вызывающими критическое температурное состояние турбоагрегата, являются неоднородные условия теплообмена корпуса и сопряженных с ним элементов с окружающей средой, а также ротором и корпусом, различная металлоемкость и аккумуляция тепла в деталях агрегата, отвода тепла от корпуса по подсоединенным паропроводам и перетечка тепла вдоль корпуса и по опорам.

Все перечисленные факторы в определенной степени связаны с конструкцией и качеством тепловой изоляции корпуса турбины. Действительно, уровень температуры металла всех элементов турбины в предпусковой период зависит от качества тепловой изоляции, так как именно тепловая изоляция является главным фактором, определяющим темп остывания отдельных узлов и элементов турбины. Наконец, термические напряжения, возникающие в элементах корпуса и ротора, при прочих равных условиях прямо пропорциональны разности температуры элемента в предпусковом периоде и на номинальном режиме работы, которая тем меньше, чем медленнее остывает турбина (т.е., чем лучше качество изоляции). Из сказанного следует, что тепловая изоляция оказывает решающее влияние на маневренные характеристики турбины.

Тепловая изоляция должна сохранять в процессе эксплуатации неизменными свои физико-технические свойства как при длительном воздействии высокой температуры (873 К), так и при переменных температурных режимах в период останова и пуска турбоагрегата, обладать необходимой стойкостью к вибрационным нагрузкам, возникающим в процессе эксплуатации турбоагрегата и паропроводов, обеспечивать быстрое выравнивание возникающих локальных температурных полей за счет увеличения аккумулирующих свойств на быстроостывающих элементах, сохранять монолитность (без деформации и усадки) и требуемую адгезию к металлу при линейных перемещениях элементов агрегата, создавать оптимальный температурный режим в деталях для исключения термоусталостных напряжений в металле.

Оценка перепада температуры между верхней и нижней частью цилиндров турбины производится в предположении, что основной причиной неравномерности температурного поля в поперечном сечении турбины является асимметрия тепловых потоков по периметру этого сечения [1].

В этом случае формула имеет вид

![]() (1)

(1)

где t0 - начальная температура цилиндра турбины перед остановкой энергоблока; гокр - температура окружающего воздуха; т - время периода остывания турбины; тц - коэффициент, характеризующий темп остывания цилиндра турбины, 1/ч; тн - коэффициент, характеризующий несимметричную составляющую температурного поля за счет асимметрии тепловых потоков, 1/ч.

Эти коэффициенты определяются по формулам

где кц - коэффициент теплоотдачи тепловой изоляции цилиндра турбины; ht - линейный коэффициент теплоотдачи изоляции i-го трубопровода; Хс - коэффициент теплопроводности цилиндра турбины; кг - коэффициент теплопередачи i-го трубопровода; рс, Сс - плотность и удельная теплоемкость цилиндра; Мс - масса цилиндра; S т, - площадь поперечного сечения i-го трубопровода; S4 - площадь центрального горизонтального сечения цилиндра; пг - поправочный коэффициент, учитывающий геометрическое расположение i-го трубопровода, равный соответственно минус 1 при примыкании трубопровода сверху и плюс 1 - снизу.

Поскольку приведенная оценка не учитывает геометрической сложности цилиндра турбины, влияния ротора на процесс остывания цилиндра, неравномерных тепловых потерь за счет конвекции, теплопотерь через опоры и др., эту оценку можно уточнить, введя коррекцию в значения коэффициентов тц и тн. Для этого применяются экспериментальные зависимости измерения температурных полей цилиндра в процессе остывания реальной турбины. Коррекцию можно производить несколькими способами, например, анализируя зависимость Дг2(т) на начальном этапе. Обозначим

где 0Ь 02 - температурные поля цилиндра турбины за период остывания реальной турбины.

Тогда скорректированные значения коэффициентов будут равны

Полагая, что между оценками коэффициентов тц, тн и их экспериментальными значениями и тц ск, тн ск имеется прямо пропорциональная зависимость, получим коэффициенты подобия: кц, характеризующий темп остывания реальной турбины; кн - несимметричную составляющую температурного поля.

Эти коэффициенты являются постоянными при различных теплоизолирующих конструкциях данной турбины и определяются один раз перед расчетами параметров этой конструкции. Эти значения можно использовать также при расчетах изоляции турбоагрегатов, имеющих довольно близкие характеристики. Коэффициенты подобия позволяют не только упростить расчеты, применять достаточно простые формулы, но и учесть технологические отклонения реальных свойств изоляции от номинальных (расчетных).

Инженерные расчеты производятся методом последовательных приближений. При расчетах параметров тепловой изоляции турбин, близких по конструкции, коэффициенты подобия можно вычислить один раз и пользоваться ими в дальнейшем. Расчет конструкций тепловой изоляции, сопряженных с турбиной паропроводов (пароперепускных, промперегрева и свежего пара), производится из условия обеспечения оптимального темпа их остывания, что позволяет уравновесить температурные поля в корпусе агрегата.

Для этих целей наиболее эффективным средством оказалось применение комбинированной изоляции, состоящей из теплоизоляционного и теплоемкого слоев.

В поставленной задаче известна начальная температура t0, конечная tH за время тн, температура среды гокр, теплофизические и стоимостные эксплуатационные характеристики (тепловой энергии, теплоизоляционного и теплоемкого слоев).

Определение оптимальной толщины теплоизоляционного покрытия 8и, аккумулирующего слоя 8а, обеспечивающей при заданном падении температуры трубопровода от t0 до tH за время тн, производится с учетом минимальных расходов на тепловые потери в стационарном режиме, амортизации и эксплуатации изоляционно-аккумулирующей конструкции.

В качестве экономического критерия Р при эксплуатации тепловой изоляции обычно принимают сумму стоимости тепловых потерь, включающих амортизационные отчисления, отнесенные на единицу длины трубопровода и единицу времени,

![]()

где E - стоимость тепловой энергии, руб/Дж; к - линейный коэффициент теплопередачи материала тепловой изоляции, Вт/(м-К); Ви, Ва - суммарные удельные расходы на эксплуатацию и амортизацию соответственно теплоизолирующего и аккумулирующего слоя, руб/(м3-с); Sa, SH - соответственно площадь поперечного сечения аккумулирующего слоя и слоя тепловой изоляции, м2.

Таким образом, экономический критерий Р является функцией толщин теплоизоляционного и аккумулирующего слоев

![]()

Толщина слоев подчинена двум ограничениям: на заданную величину остывания трубопровода через время тн после останова турбины и на температуру поверхности изоляции в стационарном режиме![]()

Рис. 1. Номограммы для определения оптимальной толщины теплоаккумулирующего и изоляционного слоев паропроводов размером 168/112 (в) и 426/390 (ff)

Рассмотрим процесс остывания системы (труба - аккумулирующий слой - теплоизолирующий слой) в квазистационарном приближении. Это означает, что в каждый момент времени температурное поле подчиняется стационарному закону теплопроводности, а изменение этого поля во времени определяется условием теплового баланса. При достаточно медленном процессе остывания трубопровода по сравнению с процессом перетока тепла по металлу (при соизмеримых площадях поперечного сечения трубы и слоя изоляции) скорости протекания этих процессов относятся, как теплопроводности стали и изоляции (т.е. отличаются на три порядка). В результате предположения, что температурное сопротивление теплоизоляционного слоя существенно больше, чем сопротивление аккумулирующего слоя, считаем, что в любой момент времени температура аккумулирующего слоя и трубопровода одинакова и равна t.

Это позволяет записать уравнение теплового баланса в дифференциальной форме

![]() (2)

(2)

где b - приведенная на единицу длины теплоемкость трубопровода с аккумулирующим слоем; к - линейный коэффициент теплопередачи слоя изоляции.

Решением дифференциального уравнения (2) при начальном условии t (0) = to является

![]() (3)

(3)

где т = k/b - темп остывания.

По условию задачи для обеспечения достаточно малого падения температуры за нормированное время тн необходимо, чтобы темп остывания не превышал величины, определяемой из уравнения (3): ![]()

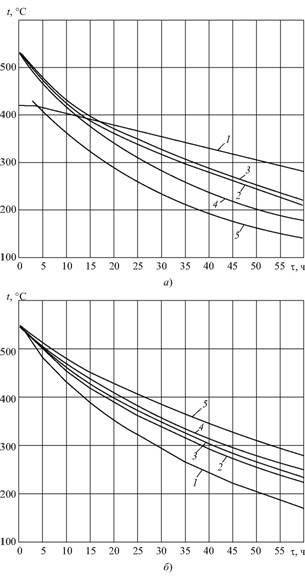

Рис. 2. Графики остывания:

а - деталей турбины: 1, 2 - соответственно верх корпуса ЦВД и ЦСД в зоне паровпуска; 3 - блок парораспределения или стопорный клапан ЦВД; 4 - вынесенный регулирующий клапан ЦВД и стопорный клапан ЦСД; 5 - пароперепускные трубы ЦВД; б - паропроводов энергоблоков с толщиной стенки: 1 - 17 мм; 2 - 25 мм; 3 - 35 мм; 4 - 45 мм; 5 - 60 мм

Подставляя выражения для к и b, получим уравнение, из которого можно методом последовательных приближений определить толщину аккумулирующего слоя, считая толщину изоляционного слоя заданной.

Определение оптимальных толщин теплоаккумулирующего и изоляционного слоев реализовано в виде пакета программ на языке ФОРТРАН-4 с выдачей результатов счета также и в виде номограмм. Отдельная номограмма строится для заданного типа трубопровода, определяемого наружным диаметром, толщиной стенки, начальной и конечной температурой в период остывания, а также заданных теплофизических показателей материалов для аккумулирующего и изоляционного слоев. Номограмма позволяет определить оптимальные толщины слоев для различных значений экономических показателей: стоимости тепловой энергии, суммарных удельных расходов для аккумулирующего и изоляционного слоев.

В качестве примера на рис. 1 показаны номограммы для расчета толщины теплоаккумулирующего и изоляционного слоев теплоизоляции паропроводов размерами 168/112 и 426/390 мм при начальной и конечной температуре соответственно 818 и 423 К и продолжительности останова турбоагрегата 48 ч.

Каждая номограмма состоит из двух полей - нижнего, на котором нанесены изоляции, и верхнего. Координатами верхнего поля являются: ось ординат - шкала искомой толщины теплоаккумулирующего слоя 5а и ось абсцисс - шкала искомой толщины изоляционного слоя 8и.

В нижней части номограммы имеются внешние горизонтальная и вертикальная шкалы, на которых нанесены значения стоимости тепловой энергии E, и внутренние горизонтальная и вертикальная шкалы, на которых нанесены удельные эксплуатационные расходы соответственно на изоляционный FH и теплоаккумулирующий F& слои. Пример расчета оптимальной толщины указанных слоев по номограмме показан пунктиром. На внешних шкалах откладывают одно и то же значение стоимости тепловой энергии для данного региона (в рассматриваемом примере 10 • 10 -10 руб/Дж), на внутренних - удельные эксплуатационные расходы на теплоаккумулирующий и изоляционный слои [в нашем примере соответственно 150 • 10-8 и 160 • 10 8 руб/(м3-с)]. Через каждую пару отложенных на параллельных шкалах точек проводят прямые до пересечения с рамкой. От точек пересечения с рамками A и B восстанавливают перпендикуляры и определяют координаты точек C на изолиниях постоянного значения для 8и. Затем точку пересечения проецируют по изоляции на шкалу толщины изоляционного слоя 8и в верхней части номограммы. Полученное при этом значение 8и (0,18 м) является искомой толщиной изоляционного слоя. Значение 8а определяют по вертикальной шкале верхней части номограммы.

Если расходы на изоляционный слой достаточно малы, то точка C может оказаться в области, где изоляции - вертикальные прямые (показаны на рис. 1). При этом выполнять теплоаккумулирующий слой экономически нецелесообразно (8а = 0), тогда как экономия тепловой энергии более целесообразна и толщина изоляционного слоя превышает необходимую для создания заданного температурного режима.

Теория оптимизации температурных полей паровых турбин, работающих в переменном режиме для покрытия пиковых нагрузок, используется для инженерных расчетов теплоизоляционных и теплоаккумулирующих слоев турбинных паропроводов и других элементов корпусов турбин серии 200, 300, 500 и 1200 МВт. Экспериментальная проверка конструкций тепловой изоляции с теплоаккумулирующим слоем, рассчитанных по приведенной методике, на турбинах К-300-240 ЛМЗ и Т-300/250-240 показала возможность обеспечения теплового равновесия всех элементов и пуска агрегата без предварительного прогрева быстроостывающих узлов [2, 3].

Теория оптимизации температурных полей паровой турбины, работающей в нестационарном режиме, основана на ограничении средствами тепловой изоляции недопустимого расхождения температурных полей при остывании корпуса и сопряженных с ним элементов [2, 4].

В заключение необходимо сказать, что проекты тепловой изоляции по приведенной методике разработаны и внедрены ОАО Московский комбинат “Центрэнерготеплоизоляция” на паровых турбинах 50, 100, 200, 300, 500, 800 и 1200 МВт и обеспечили их надежную работу. Темпы их остывания не превышали допустимых величин, приведенных на рис. 2.

Не менее эффективно применение методики на газотурбинных установках. Для газовых турбин характерны частые и быстрые пуски, быстрое повышение температуры на лопатках при сравнительно медленном прогреве ротора и статора. Чрезвычайно неравномерное поле температур в металле корпусов цилиндров турбины выдвигает специфическое для турбоагрегата требование - быстрое приспособление турбоагрегата к меняющимся температурным режимам без короблений и опасных температурных напряжений.

Тепловая изоляция обеспечит выравнивание температурных полей в элементах газовой турбины и повысит их надежную эксплуатацию.

Список литературы

- Воронков С. Т Оптимальная конструкция тепловой изоляции высокоманевренных энергоблоков. - Энергомашиностроение, 1978, № 12.

- Воронков С. Т Научно-технические основы разработки и применения тепловой изоляции мощных паровых турбин. Автореф. дис. на соиск. учен. степени доктора технических наук. МИСИ, 1982.

- Теплоаккумулирующая конструкция тепловой изоляции быстроостывающих элементов дубль-блока 300 МВт / Прокопенко А. Г., Воронков С. Т., Стасюк Н. П., Бураков В. Г. - Теплоэнергетика, 1978, № 8.

- Воронков С. Т. Энергоэффективная тепловая изоляция ТЭС. - Электрические станции, 1999, № 11.