Грибков А. М., канд. техн. наук, Щелоков Ю. В., Тараторин А. В., Тюклин В. П., Насриев А. М., инженеры

Топка является важнейшей частью котла, от которой в большой степени зависит его экономичность и надежность. Однако стационарные системы контроля температурного режима экранов топки в настоящее время не находят широкого применения ввиду низкой надежности датчиков и трудоемкости их замены. И только на некоторых станциях прошли опробование системы технической диагностики экранов [1].

В экспериментальных работах по оценке теплового состояния топки проводятся измерения лучистых тепловых потоков, локальных температур факела и температуры труб экранов. При этом применяются различные средства и методы измерений.

Так, например, на московской ТЭЦ-26 в опытной эксплуатации находится установка тепловизионного контроля горения в топке котла на базе новых ПЗС-камер (прибор зарядовой связи) [2]. В [3] показано, что контроль светимости факела осуществлялся переносным пирометром типа “Проминь”; в [4] - температура факела в топочном объеме определялась с помощью отсосных термопар; в [5] - тепловые потоки измерялись с помощью переносных торцовых и поворотных сдвоенных термозондов с двусторонними приемниками потока; в [6] - тепловое излучение пламени фиксировалось с помощью радиометра; в [7] - тепловая нагрузка панелей экранов определялась по интенсивности циркуляции среды, для чего необходимо было определять скорость движения воды в опускных трубах.

Для контроля температурных условий работы экранов чаще всего применяются радиометрические [1, 8, 9] и температурные вставки [10, 11]. Радиометрические вставки в отличие от температурных имеют встроенные термопары как у наружной, так и у внутренней поверхности трубы, что позволяет кроме температуры трубы определить воспринятый тепловой поток.

Рис. 1. Эпюры температур наружной стенки по периметру плавниковой трубы

Рис. 2. Схема установки датчиков температуры

Температурные вставки несколько проще, имеют термопары только у наружной поверхности трубы и применяются в основном на барабанных котлах, где температура внутренней стенки трубы определяется по давлению насыщения в барабане котла. Максимальная длительность работы температурных вставок без их замены составляет 12 мес [12]. И только термопары, изготовленные из термоэлектродного жаростойкого кабеля, могут работать более длительное время [11].

Температурная вставка представляет собой отрезок трубы длиной 200 - 300 мм диаметром и толщиной стенки, равными экранным трубам. По периметру этого отрезка трубы делается проточка, в которую укладывается термопара. От выгорания ее защищают нихромовой пластинкой. Концы холодных спаев через специальные, защищенные от влияния высоких температур выводы подключают к вторичному прибору. У плавниковых труб в месте прохода термопары применяется специальная технология крепления плавника.

Рис. 3. Места расположения датчиков температуры

Для установки такой вставки требуется предварительно вырезать отрезок трубы экрана и вварить на его место вставку. Для их замены требуется останов и расхолаживание котла. В связи с тем, что состояние наружной и внутренней поверхности металла вставки отличается от состояния экранных труб котла, то и температура, измеряемая такими вставками, может значительно отличаться от реальной температуры экранных труб [10].

В целом ряде задач, связанных с эксплуатацией котла, важно знать не столько действительную температуру экранов, сколько тенденции ее изменения.

Влияние вида топлива, нагрузки котла, рециркуляции газов, реконструкции горелочных устройств, изменения режима сжигания топлива и ряд других задач - вот область, в которой эксплуатационному персоналу интересно знать, где и насколько изменяется температура металла экранов, особенно, если бы система контроля изменения температуры была дешевой, простой в изготовлении и надежной в эксплуатации.

Учитывая высокую теплопроводность стали, можно принять, что температура плавника (или приваренной проставки между трубами) с внешней стороны достаточно жестко связана с локальным падающим потоком излучения.

Для котла ТГМЕ-464, у которого топочная камера экранирована трубами диаметром 60/48 мм с вваренными проставками (плавниками) шириной 20 мм и толщиной 6 мм для теплового потока дпад = 580 кВт/м2 при отсутствии внутренних отложений в [13] приведены эпюры температуры по наружному периметру плавниковой трубы, полученные на стенде электрического моделирования тепловых процессов (рис. 1).

Эпюры представлены в избыточных температурах tи = tнс - tcp, где tнс - температура наружной стенки; tср - температура среды в трубе. Из рис. 1 следует, что максимальная температура будет на плавнике посередине между трубами со стороны топки. Температура металла плавника для приведенных условий оказалась на 88°С выше, чем на лобовом участке экранной трубы. Если принять, что температура среды составляет 335°С, то температура экранной трубы будет достигать 458, а плавника 546°С. Несколько ниже температура металла плавника будет со стороны теплоизоляции - 505°С.

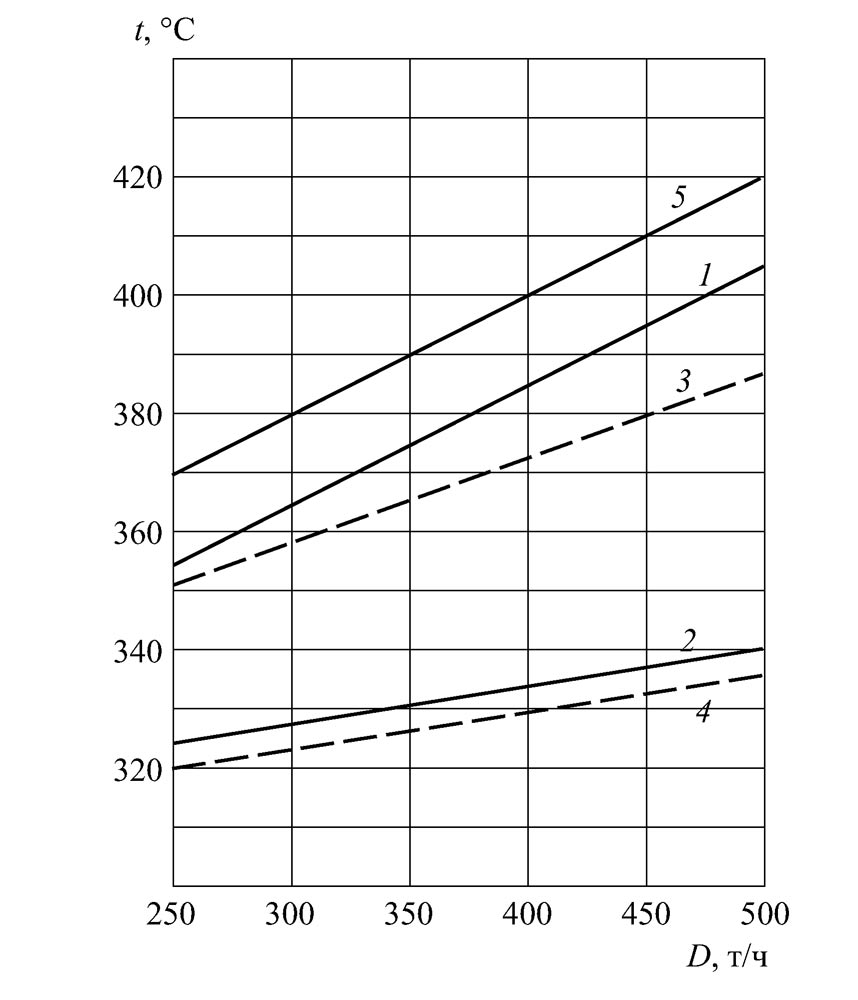

Рис. 4. Графики изменения температуры внешней стороны плавников (проставок) экранов:

1, 2 - соответственно максимальная и минимальная при работе на мазуте; 3, 4 - соответственно максимальная и минимальная при работе на газе; 5 - максимальная температура, измеренная температурными вставками при работе на мазуте после капитального ремонта котла [14]

Рис. 5. Графики изменения температуры датчиков левой (а ) и правой (б ) половины заднего экрана при аварийном останове котла

Оптимальным местом для удобства монтажа датчика температуры представляется центральная часть наружной стороны плавника. Установка и при необходимости замена термопары по сравнению, например, с термовставкой значительно упрощается. При этом не требуется не только вырезка трубы, но и вообще отпадает необходимость проведения работ со стороны топки. Схема установки термопары показана на рис. 2.

Определение температуры плавника интересно не только с точки зрения температурных условий работы экранных труб, но также имеет и самостоятельное значение. Длительные высокие температуры плавника могут вызвать его прогорание, что приведет к фильтрации газов высокой температуры через обмуровку и к ускоренному разогреву металла рядом с появившейся неплотностью, в том числе и экранной трубы, а также к разрушению теплоизоляции.

Учитывая, что в результате внутренних отложений температура металла трубы может увеличиться на 60 - 70°С, а также возможный наброс пламени при переходных процессах в топке, для головной системы контроля в области максимальных тепловых потоков устанавливают термопары ТХА-1489 с рабочим диапазоном до 900°С. Термопары с помощью компенсационного провода типа М соединены с автоматическим потенциометром КСП-2-028.

Целевым назначением разработанной системы является исследование влияния на экраны режимов нестехиометрического сжигания мазута и проверка возможности их применения для уменьшения падающего лучистого потока в зоне максимальных температур. В связи с этим было выбрано четыре уровня установки датчиков по высоте, а к установке принято 24 датчика. Места установки датчиков показаны на рис. 3.

Предложенная система внедрена на котле ТГМЕ-464 Нижнекамской ТЭЦ-2, ст. № 1 в конце 2000 г. Технология установки аналогична установке датчиков температуры необогреваемой части пароперегревателя.

Натурные испытания системы показали, что температура на внешней стороне проставок оказалась существенно ниже ожидаемой и составляла в основном от 330 до 400°С, что даже несколько ниже средних температур лобовой части экранных труб для аналогичных условий [14].

Оказалось также, что показания термопар сильно зависят как от индивидуальных особенностей, имевших место при монтаже каждой термопары, так, по-видимому, и от состояния поверхности плавника, обращенной в сторону топки, и сварного шва между проставкой и экранной трубой. В результате непосредственные показания термопар не дают характерных профилей температур по высоте и ширине топки и для их получения требуют дополнительной индивидуальной тарировки. Однако по изменению показаний термопар можно судить об изменении теплового воздействия на экраны в результате тех или иных мероприятий.

Влияние нагрузки котла и вида топлива на температуры плавников экранов показано на рис. 4. Приведенные данные получены на котле после кислотной промывки. Как и следовало ожидать, температура плавников при сжигании мазута оказалась выше, чем при сжигании природного газа. Объясняется это более сильным излучением мазутного факела. Разница температур в данном случае составляет для разных термопар от 3 до 15°С (в зависимости от места их установки). Из рис. 4 также следует, что предлагаемая система на изменение температурного режима топки реагирует примерно так же, как и термовставки [14].

Во время проведения натурных испытаний был зафиксирован режим аварийного отключения котла из-за разрыва трубы левого экрана при работе на газе при нагрузке 450 т/ч (рис. 5). Из рис. 5 видно, что часть датчиков показала периодическое резкое охлаждение металла с последующим временным повышением температуры. По рис. 5 также можно судить о динамических характеристиках установленной системы.

Выводы

- Предложена новая, простая в изготовлении и относительно недорогая система непрерывного температурного контроля экранов топки котла.

- Предложенная система позволяет зафиксировать изменение температуры экранов при том или ином воздействии на режим горения топлива и оценить его влияние на надежность экранов.

- Предложенная система имеет примерно такую же чувствительность, как и системы, основанные на температурных вставках.

Список литературы

- Соколов В. В., Литвинова Л. А. Тепловые нагрузки в топке котла энергоблока 800 МВт при сжигании природного газа. - Теплоэнергетика, 1998, № 5.

- Горюнов И. Т., Маханьков А. К. Внедрение научно-технических разработок на предприятиях Мосэнерго. - Электрические станции, 1997, Специальный номер.

- Повышение эффективности использования технологии ступенчатого сжигания пыли кузнецкого угля на котлах ПК-40 с жидким шлакоудалением / Осинцев В. В., Джундубаев А. К., Дронов О. В. и др. - Электрические станции, 1995, № 9.

- Магидей П. Л., Воротников Е. Г. Изменение условий локального и суммарного теплообмена в топке при рециркуляции газов под факел. - Энергомашиностроение, 1972, №3.

- Магидей П. Л., Филонов А. Ф. Особенности локального теплообмена в топке и работа радиационных панелей при двух способах ввода рециркулирующих газов. - Энергомашиностроение, 1974, № 2.

- Локальные тепловые нагрузки в топке высоконапорного парогенератора / Сторожук Я. П., Антоновский В. И., Павлов В. А., Черкун Ю. П. - Энергомашиностроение, 1967, № 2.

- Использование сигнала по тепловосприятию топочных экранов для оценки теплонапряженности поверхностей нагрева барабанного котла / Лесничук А. Н., Лошкарев В. А., Плетнев Г. П. и др. - Вестник МЭИ, 1999, № 3.

- Литвинова Л. А., Соколов В. В., Беляков И. И. Тепловосприятие топки котла ТГМП-344 и температурный режим ее экранов. - Электрические станции, 1984, № 6.

- Семеновкер И. Н., Генделев В. Г. Радиометрическая вставка в экранные поверхности нагрева. - Теплоэнергетика, 1970, № 4.

- Щеткин В. С. Исследование работоспособности труб фронтового экрана котла БКЗ-420-140 НГМ Бобруйской ТэЦ-2. - Теплоэнергетика, 1985, № 1.

- К вопросу измерения температуры металла труб экранов парогенераторов / Мотин Г. И., Пикус В. Ю., Егоров Э. Д. и др. - Теплоэнергетика, 1976, № 11.

- Красякова Л. Ю., Беляков И. И. Отложения окислов железа в НРЧ котла на закритическое давление с мазутной топкой. - Теплоэнергетика, 1970, № 1.

- Холщев В. В. Тепловые нагрузки и температурный режим экранных труб барабанного котла газоплотного исполнения, работающего на мазуте. - Теплоэнергетика, 1986, № 10.

- Бреус В. И., Беляков И. И. Анализ температурного режима топочных экранов котлов ТГМЕ-464. - Электрические станции, 1986, № 8.