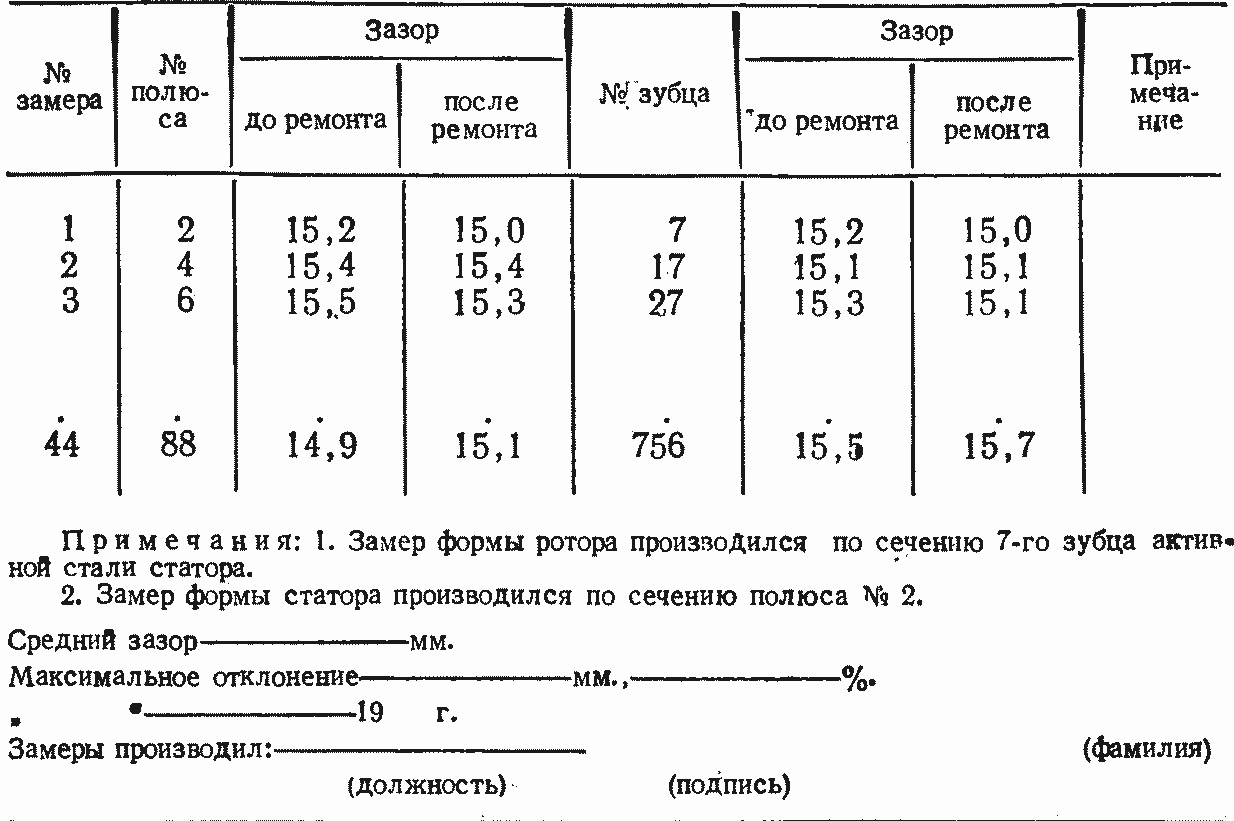

Выемка ротора генератора является наиболее ответственной операцией, и для успешного ее проведения должен быть выполнен ряд вспомогательных работ. Вначале производят внешний осмотр состояния ротора, определяют формы ротора и статора и составляют формуляр воздушного зазора агрегата (табл. 3.1), который замеряют при помощи специального пружинного щупа. Подробно методика измерения воздушного зазора и определения формы ротора и статора приведена в гл. 9.

Таблица 3.1. Замер воздушного зазора между ротором и статором гидрогенератора типа ст. №

------------------------ ГЭС

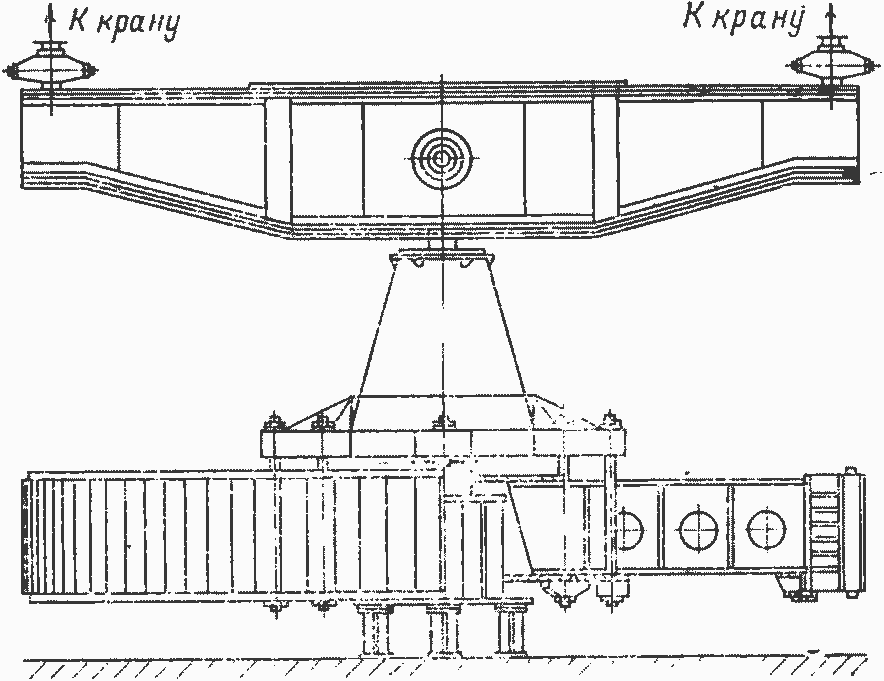

Подъем и транспортировку ротора генератора диаметром до 5 м производят одним краном при помощи приспособления (рис. 3.4,а), состоящего из опорной втулки 3 с двумя цапфами и разрезного кольца 2, входящего одной стороной в подпятниковое устройство на втулке, а другой — в выточку вала 1 генератора и являющегося захватом ротора.

Подъем и транспортировку ротора диаметром свыше 5 м производят двумя кранами при помощи специальной соединительной траверсы (рис. 3.4, б). Для подъема ротора в середине траверсы смонтировано захватное устройство, состоящее из вышеописанной опорной втулки с двумя цапфами, которые опираются на подшипники, установленные на основных балках траверсы. Ротор, подвешенный на захватном устройстве, имеет возможность поворота и наклона вдоль траверсы.

Такая подвеска ротора равномерно загружает оба крана и дает возможность исправить перекосы траверсы при подъеме и опускании ротора путем включения или выключения механизма подъема соответствующего крана.

Подъем ротора зонтичного генератора, собранного на вспомогательной втулке, производят при помощи захватного устройства, соединенного шпильками с нижним диском остова и подвешенного к траверсе (рис. 3.5).

Рис. 3.5. Строповка ротора за обод

При этом обращают особое внимание на строго равномерное затягивание всех шпилек, соединяющих нижний диск с захватным устройством, во избежание недопустимых перекосов недостаточно жесткой конструкции ротора во время подъема и транспортировки.

В связи с тем что при транспортировке ротора оба крана в большинстве случаев работают с максимальной нагрузкой, перед каждой транспортировкой тщательно проверяют исправность и работу кранов.

Для проверки возможности транспортировки ротора над работающими агрегатами подвешенную к кранам траверсу поднимают без ротора до крайнего верхнего положения и определяют зазор между нижней частью транспортируемого ротора и верхней точкой работающих агрегатов, который должен быть не менее 200 мм.

До начала транспортировки ротора проверяют действие тормозов давлением масла от гидравлического пресса. В генераторах подвесного типа на тормозные колодки, которые воспринимают всю массу поднимаемого ротора, ставят временные прокладки из металла или фанеры общей толщиной 5—7 мм.

По окончании подготовительных работ начинают подъем ротора подтягиванием траверсы кверху до напряженного состояния тросов кранов с одновременной проверкой горизонтальности положения траверсы. После этого фланец вала ротора генератора отсоединяют от фланца ротора турбины и ротор поднимают на 50—100 мм. Крюки кранов устанавливают при этом строго вертикально над концами траверсы, иначе ротор генератора, отсоединенный от ротора турбины, в начале подъема может отклониться и повредить фланец или активную сталь статора.

Для предохранения активной стали статора от повреждений при подъеме и опускании ротора заготавливают 12—15 строганых мерных деревянных пластин толщиной в половину воздушного зазора, шириной 30—50 мм и длиной немного более высоты активной стали статора. Количество пластин зависит от диаметра ротора и должно обеспечивать расстояние между ними 2—2,5 м по окружности. Пластины до начала подъема ротора устанавливают в воздушном зазоре между ротором и статором равномерно по всей окружности. Во время подъема и опускания ротора пластины непрерывно поднимают и опускают в зазоре, располагая их строго по вертикальной оси полюсов. Отсутствие защемления пластин показывает, что ротор поднимается нормально, не задевая активную сталь статора. В случае защемления пластины с какой-либо стороны подъем ротора прекращают и перемещением кранов освобождают пластину. Пластины остаются в зазоре до полного вывода ротора из расточки статора. Затем вынутый ротор транспортируют на монтажную площадку и устанавливают в специально предназначенный для этой цели приямок. При большом диаметре ротора под его обод устанавливают дополнительно 6—8 специальных подставок.

Установку ротора в статор производят в обратном порядке. Опущенный к статору ротор останавливают для более точного направления его по расточке статора. Перед установкой на место ротор поворачивают на траверсе так, чтобы монтажные метки на фланцах валов турбины и генератора совпали, а расхождение образующих фланцев было как можно меньше. После этого ротор опускают на колодки тормозов и, не отсоединяя его от кранов, центрируют к валу турбины. В генераторах зонтичного типа ротор опирают втулкой на подвижный диск подпятника.

Таблица 3.2. Допуски на сборку ротора гидрогенератора

Характер отклонения | Место замера | Допустимые отклонения, мм, в зависимости от диаметра ротора, м | ||

5 | 9 | 15 | ||

Неконцентричность обода ротора | По радиусу от вала или центра втулки до внешней боковой поверхности обода (среднеарифметическое замеров вверху и внизу обода) | 0,4 | 0,6 | 0,8 |

Неконцентричность полюсов | По радиусу от вала или центра втулки до внешней плоскости сердечника полюса (среднеарифметическое замеров вверху и внизу полюса) | 0,5 | 0,8 | 1.0 |

Высотное положение полюсов относительно обода ротора | От середины сердечника полюса до средней плоскости обода ротора | 5,0 |

| 10,0 |

После проверки центровки производят соединение вала ротора генератора с турбиной. Закончив установку ротора на место, вторично производят замер воздушного зазора. Допуски на сборку ротора приведены в табл. 3.2.

Все вышесказанное не относится к гидроэлектростанциям (ГЭС), на которых установлены капсульные горизонтальные гидрогенераторы, и к гидростанциям водосливного типа (Камская, Кайраккумская ГЭС). В связи с крайне стесненными условиями расположения генераторов на этих станциях и отсутствием сравнительно больших свободных площадок для размещения снимаемых во время ремонта деталей и узлов генератора разборку их производят методами, отличающимися от вышеуказанных.

На ГЭС водосливного типа вывод ротора генератора можно произвести, лишь вскрыв водосливную часть плотины над генератором.

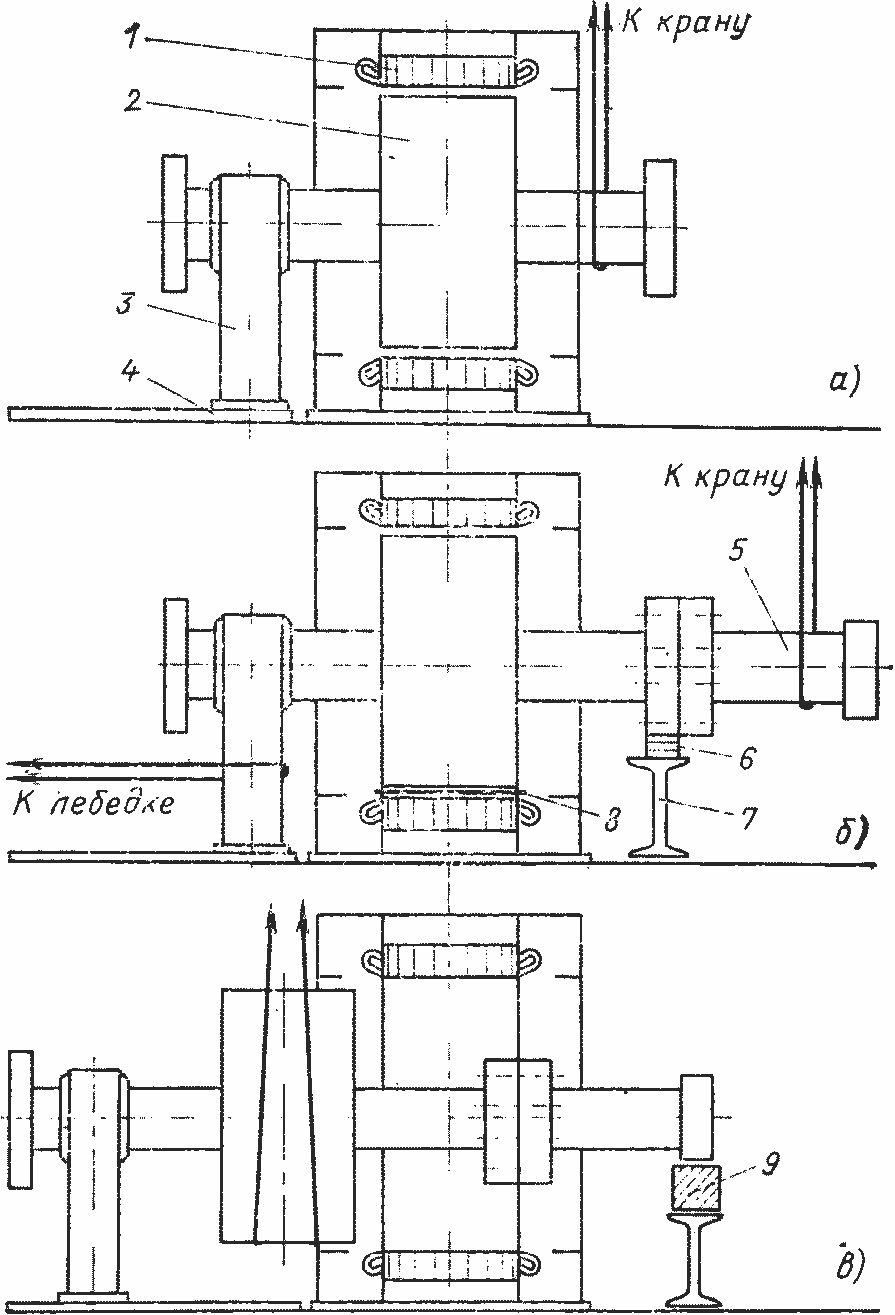

Вывод ротора генератора горизонтального исполнения производят следующим образом: вначале снимают регуляторный генератор, прицентрованный к возбудителю, затем снимают возбудитель и крышки со стороны возбудителя и со стороны турбины. Вывод ротора из статора производят вместе с задним подшипником, на который при этом опирается конец вала генератора (рис. 3.6,а). Для предохранения активной стали статора от повреждения при перемещении ротора в расточку статора помещают прокладку из электрокартона и железа толщиной немного менее величины воздушного зазора.

Между шейкой вала и верхней половиной вкладыша подшипника устанавливают тонкий электрокартон по месту для плотного обжатия вала. После этого удаляют болты и контрольные шпильки стояка подшипника. С помощью крана подшипник поднимают на высоту, необходимую для выемки изоляции и установки двух прокладок из полосового железа толщиной примерно 5 мм и шириной 120— 150 мм. Полосы смазывают техническим вазелином для уменьшения трения и опускают на них подшипник.

Длина этих полос должна быть такой, чтобы обеспечить перемещение подшипника до положения, при котором центр тяжести ротора окажется вне статора.

Рис. 3.6. Подготовка (а) и вывод (б, в) ротора горизонтального гидрогенератора:

1 — статор; 2 — ротор; 3 — подшипник; 4 — железо полосовое; 5 — удлинитель; 6 — прокладки; 7 — временная опора; 8 — электрокартон; 9 — подставка

Плавное перемещение ротора осуществляют при помощи тали или лебедки, трос от которых крепят по оси к стояку подшипника. Необходимое усилие для перемещения ротора составляет 30—50 кН.

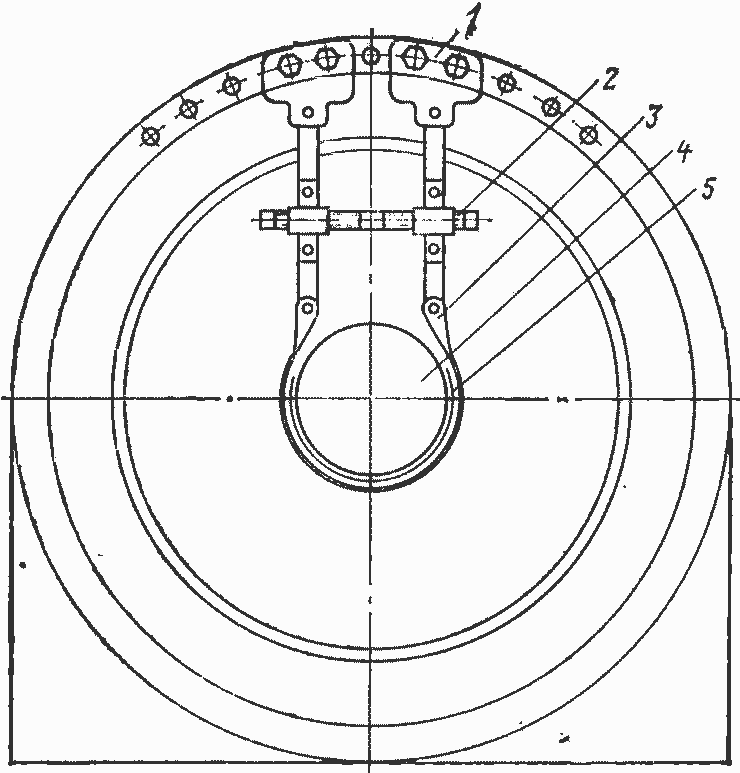

Рис. 3.7. Приспособление для временной подвески ротора горизонтального генератора:

1 — серьга; 2 — тяга; 3 — строп; 4 — вал ротора; 5 — прокладка (резина, картон)

Для лучшей сохранности опорной поверхности стояка подшипника его обычно устанавливают не непосредственно на железные полосы, а на катки из стального прутка диаметром 6—8 мм. Под опорную поверхность подшипника подводят стальной лист толщиной примерно 1 мм с загнутыми краями. При этом смазка полос не требуется. По мере перемещения ротора освободившиеся катки снова устанавливают под подшипник.

После установки подшипника на полосы устанавливают временную опору под вал ротора со стороны турбины, если конструкция корпуса статора не позволяет использовать специальное приспособление для временной подвески конца вала ротора, которое компактно, удобно в работе и заменяет громоздкую опору при перестроповке ротора со стороны турбины (рис. 3.7). В качестве временной опоры используют швеллер или двутавровые балки, высоту которых выбирают с таким расчетом, чтобы между балкой и венцом полумуфты ротора можно было проложить одну- две медные или алюминиевые прокладки толщиной 8— 10 мм. Затем стропят конец вала ротора у полумуфты (рис. 3.6,б).

Освещая переносной лампой воздушный зазор и наблюдая за положением ротора в статоре, согласуют движение крана и подшипника и плавно перемещают ротор до совпадения венца полумуфты с временной опорой или специальным приспособлением. Ротор полумуфтой опускают на временную опору, и устанавливают деревянные клинья с боков полумуфты для предотвращения возможного перекатывания ротора. Стропят удлинитель вала и в подвешенном состоянии приболчивают к полумуфте ротора. Удлинитель обычно изготавливают из стальной трубы, к которой приваривают с обеих сторон фланцы, а внутри приваривают ребра жесткости. Большой фланец изготавливают по фланцу полумуфты ротора, а малый — диаметром на 80—100 мм больше диаметра трубы.

Строп переносят на конец удлинителя и продолжают перемещать ротор до выхода его центра тяжести за край статора. Конец удлинителя опускают на временную опору или закрепляют с помощью приспособления для временной подвески. Всю систему подшипник—ротор— удлинитель подвешивают с помощью стропов или специального приспособления, поставляемого заводом-изготовителем генератора, за центр тяжести и проверяют горизонтальность приподнятого ротора уровнем по концам вала. Затем ротор транспортируют в заранее отведенное для него место. Со стороны возбудителя ротор устанавливают на собственном подшипнике, а со стороны турбины под шейкой вала устанавливают специальные козлы.

Последовательность операций и технологию разборки гидрогенераторов зарубежных фирм определяют на месте в зависимости от конструкции.