При разборке обмотки полюса для ремонта и замены изоляции вначале маркируют промежуточную металлическую шайбу, очищают ее от грязи металлической щеткой, протирают перхлорэтиленом или другим растворителем и складируют на площадке, отведенной под сборку готовых полюсов. Снимают верхнюю изоляционную шайбу, очищают ее и осматривают места соединений (рис. 6.15) в случае, если она изготовлена из нескольких частей, и место прилегания к выводу катушки с целью обнаружения трещин, подгаров или нарушения целостности соединения. Шайбы, изготовленные из фибры или дерева, заменяют на стеклотекстолитовые вне зависимости от их состояния.

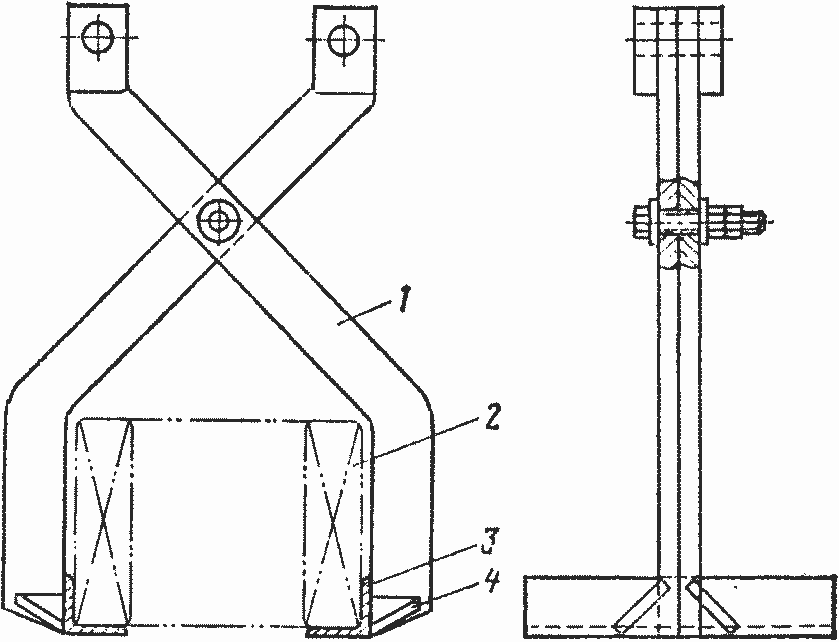

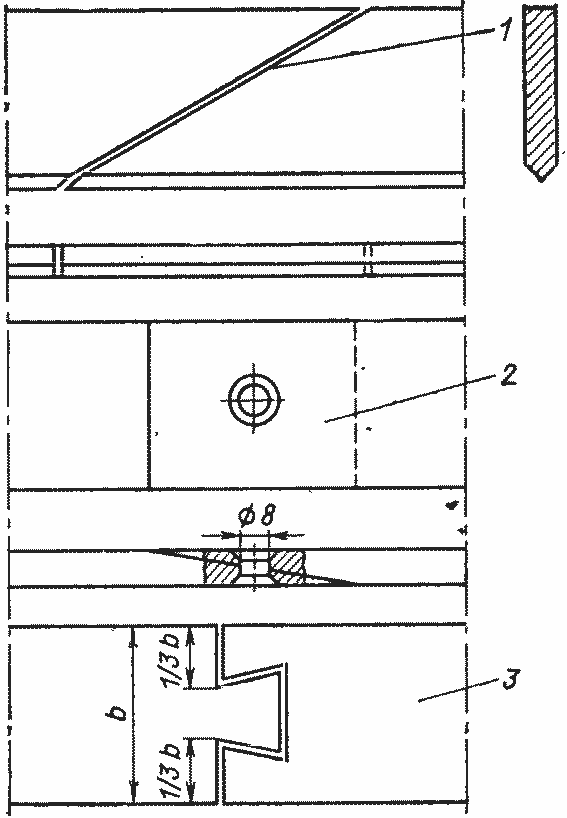

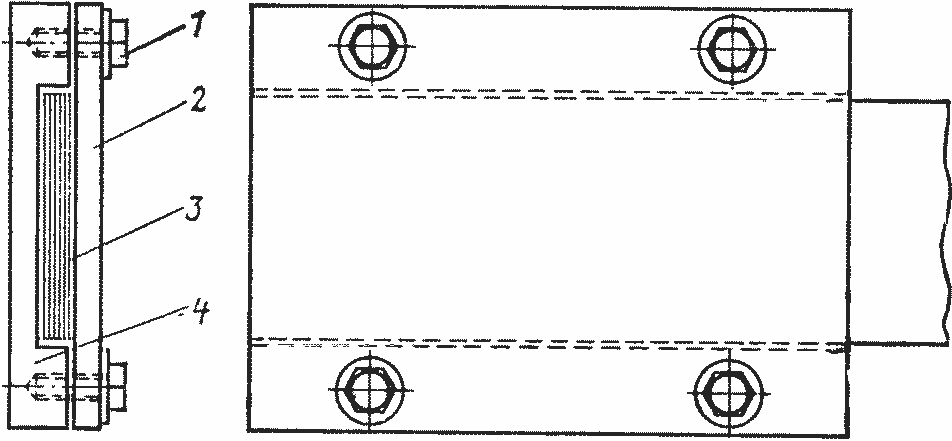

Рис. 6.16. Клещи для захвата катушки обмотки полюса:

1 — клещи; 2 — катушка обмотки полюса; 3 — уголок; 4 — ребро

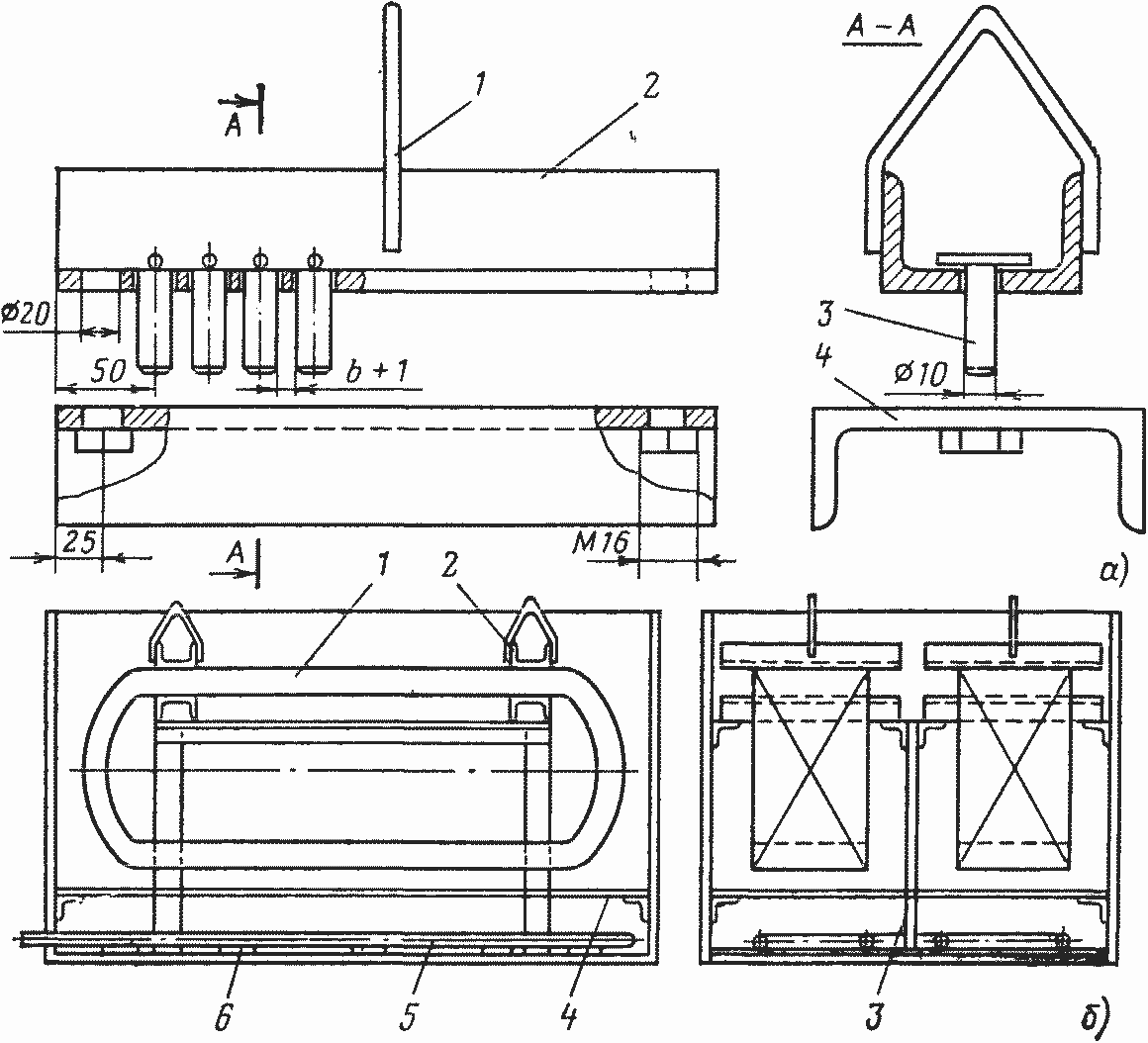

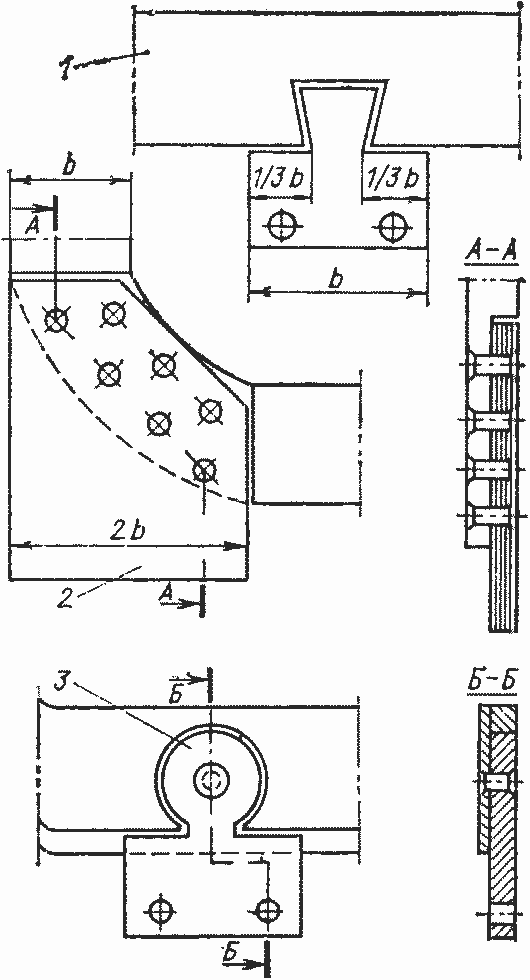

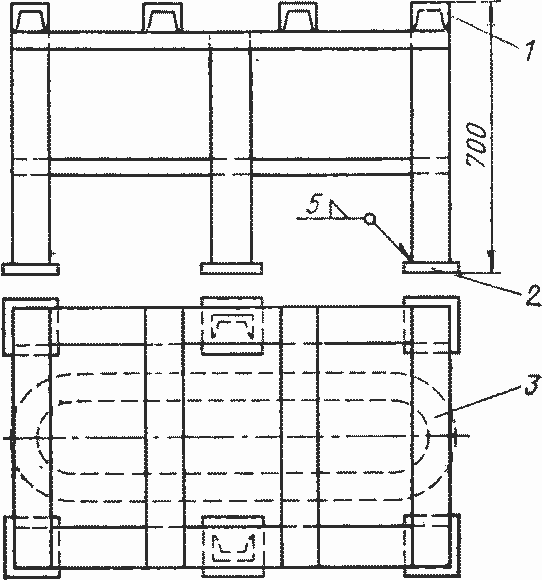

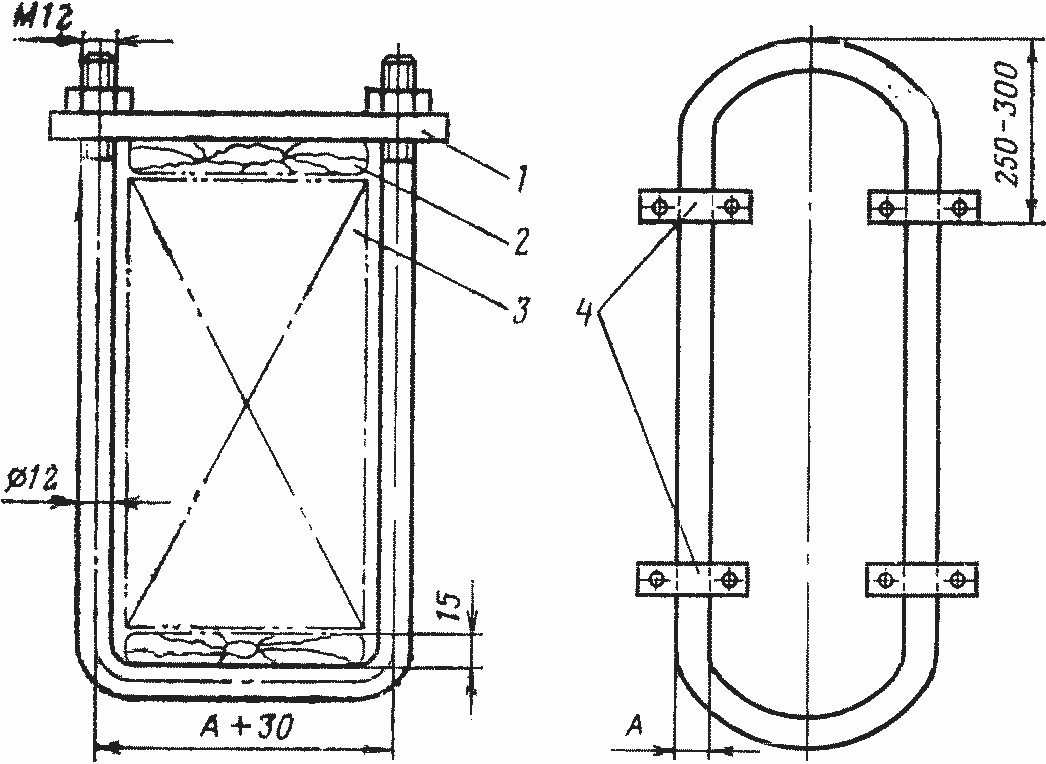

Рис. 6.17. Установка катушки в ванну:

а — приспособление: 1 — скоба; 2 — верхний швеллер (№ 5); 3 — «палец»; 4 — нижний швеллер (№ 10); 5 — толщина витка меди; б — ванна для химической очистки меди: 1 — катушка обмотки; 2 — скоба; 3 — стойка опорная; 4 — сетка металлическая защитная; 5 — паропровод с отверстиями для выхода пара; 6 — подкладки

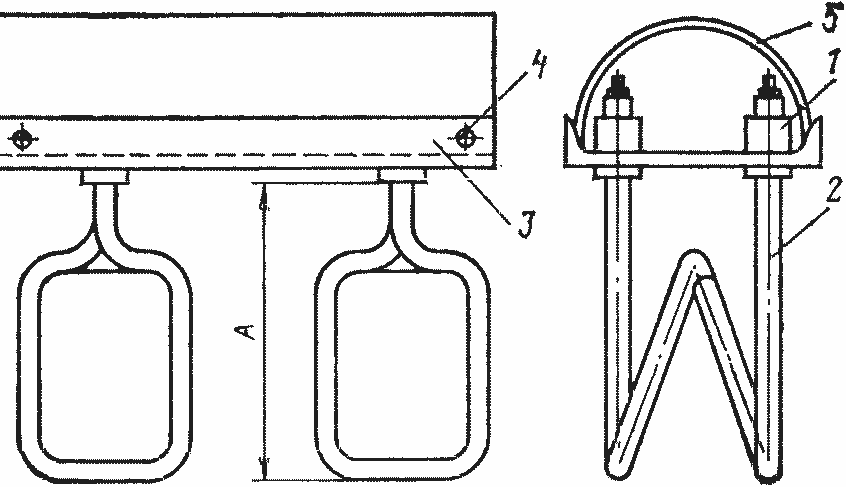

С помощью специальных клещей (рис. 6.16) снимают краном катушку с сердечника полюса и транспортируют ее на участок очистки витков от изоляции. Там катушку кантуют на продольное ребро и подвешивают между металлическими козлами. Витки отделяют друг от друга с помощью зубила и укладывают на них приспособление(рис. 6.17,а) для установки катушки в ванну для химической чистки меди (рис. 6.17,б). Чистку меди производят в 30—35 %-ном растворе каустической соды с добавлением 25 % фосфата. Паронагревателями, вмонтированными в ванну, нагревают раствор до 90—100 °C и выдерживают катушку при этой температуре в течение 1,5—2 ч. За это время следующую катушку устанавливают на козлы и подготавливают для очистки. При отсутствии пара нагрев раствора в ванне производят при помощи трубчатого электронагревателя типа НВ-1,9/3,5 (рис. 6.18).

Рис. 6.18. Трубчатый электронагреватель типа НВ-1,9/3,5:

1 — муфта; 2 — нагреватель; 3 — швеллер; 4 — винт М 4X14; 5 — кожух текстолитовый; А — активная часть нагревателя, расположенная в воде

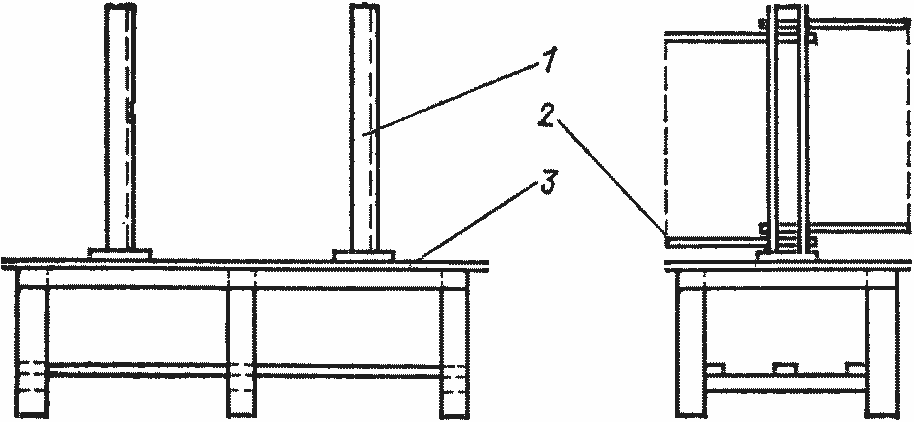

Рис. 6.19. Изолировочный стол:

1 — стойка; 2 — шпильки; 3 — стол

После отделения изоляции от меди катушку переносят в ванну для промывки, а на ее место помещают следующую катушку. Ванна для промывки аналогична ванне для отпаривания, но не имеет устройств для нагрева, а отверстие для слива загрязненной воды защищено металлической сеткой. Помещенную в нее катушку тщательно промывают, вначале опуская 3—4 раза в залитую предварительно воду, а затем, подвесив на перекладину и поливая из шланга водой, при помощи металлических щеток удаляют остатки изоляции и щелочи.

Очищенную от изоляции катушку транспортируют на участок ремонта и укладывают на специальный стол (рис. 6.19) со стойками для проверки паек и калибровки.

Рис. 6.20. Различные виды внутри- катушечных соединений обмотки

Рис. 6.21. Различные виды соединений выводных пластин с обмоткой

Витки катушки развешивают на спицах стоек стола и производят тщательный осмотр, особое внимание обращая на места внутрикатушечных паек и паек выводных пластин.

В зависимости от типа генератора и толщины меди применяют три вида внутрикатушечных соединений: встык 1 (рис. 6.20), внахлест с установкой заклепок 2 и в «ласточкин хвост» 3. Второе соединение применялось на генераторах зарубежных фирм, и в процессе ремонта его переделывают на одно из двух в зависимости от вида припоя:

соединение встык пропаивают припоем ПСр-45, а в «ласточкин хвост» — припоем ПСр-15.

Выводные пластины к виткам припаивают в «ласточкин хвост» 1 (рис. 6.21) или внахлест с установкой заклепок 2 с применением как твердых, так и мягких припоев. В генераторах, где обмотка полюса состоит из двух параллельных витков (ASEA), при соединении выводной пластины в «ласточкин хвост» также установлены заклепки 3.

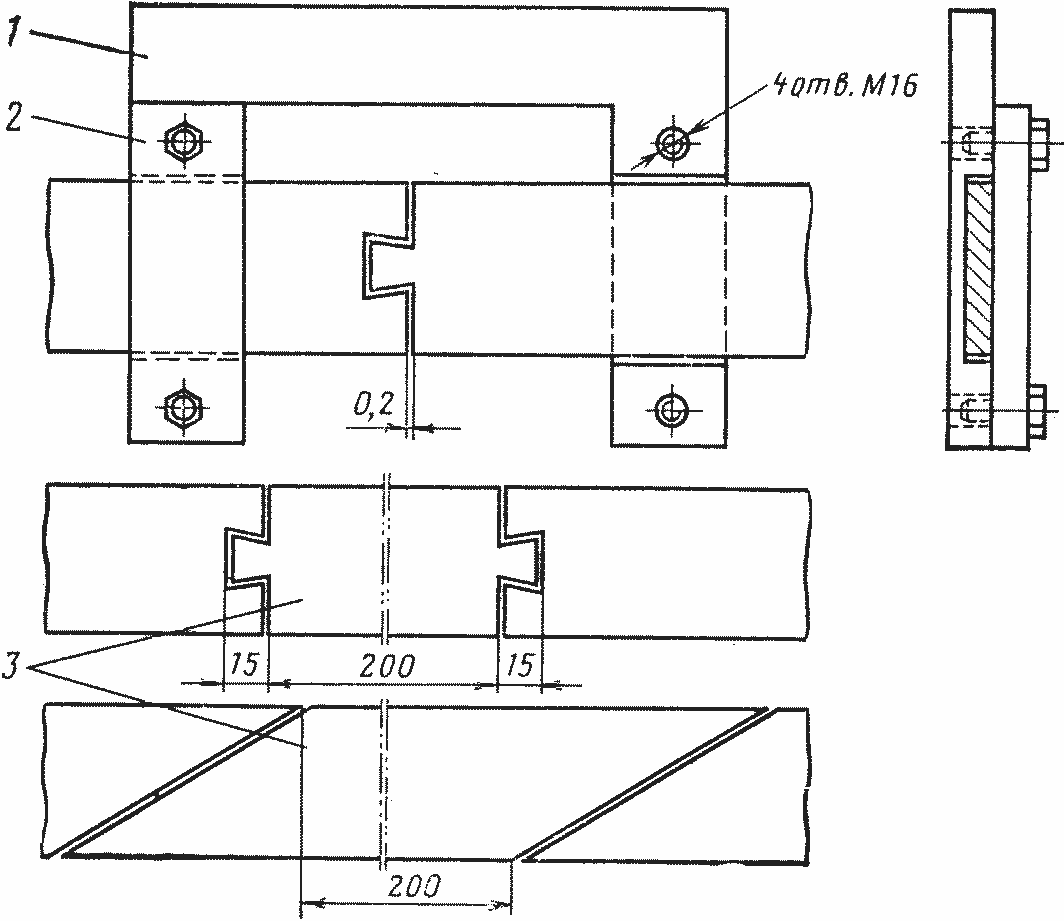

Рис. 6.22. Приспособление для пайки витков:

1 — рамка; 2 — накладка; 3 — вставка

В большинстве случаев дефектные пайки витков не перепаивают, а вырезают участок длиной 250—300 мм и делают вставку (рис. 6.22), которую также припаивают встык или в «ласточкин хвост». Если же дефектная пайка расположена не на прямолинейной, а на лобовой части витка или близко к ней, то заменяют участок такой длины, чтобы места паек находились на расстоянии не менее 200 мм от лобовой части.

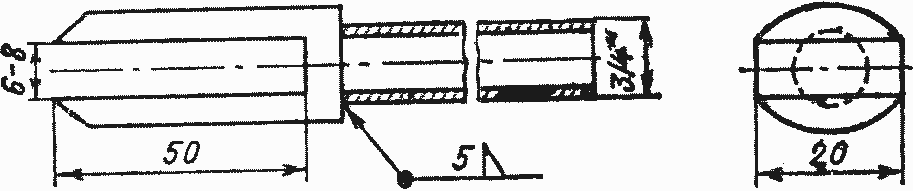

Вырезав участок витка и подготовив вставку, зачищают наждачной шкуркой зону пайки, на витке закрепляют приспособления для пайки 7, 2 и подгоняют вставку по месту. Нагрев соединения ведут газовой горелкой № 5—6. Во время пайки для более удобного производства работ виток выгибают при помощи «вилки» (рис. 6.23).

Рис. 6.23. Вилка для правки витков обмотки

Рис. 6.24. Приспособление для пайки выводных пластин:

1 — болт; 2 — накладка; 3 — полюсный вывод; 4 — основание

Окончив пайку, соединение охлаждают смоченной в воде технической салфеткой и осматривают на отсутствие непропаянных мест, а затем удаляют опиливанием местные утолщения, наплывы припоя и заусенцы. На углах меди витка выполняют закругления радиусом не менее 1 мм, а затем всю зону пайки зачищают наждачной шкуркой и проверяют по калибру, аналогичному калибру для проверки стержней обмотки статора (см. рис. 4.2). Калибром проверяют все витки, обращая особое внимание на радиусные участки.

Выводные пластины, имеющие трещины, изломы и следы перегрева, также не перепаивают, а заменяют новыми. Для замены наборных выводных пластин применяют полосовую медь марки M1 толщиной 0,5 мм. Вначале вырезают при помощи гильотинных ножниц заготовки на все необходимое количество пластин, а для выводных полюсов заготовки вырезают вручную по старым образцам. Вырезанные заготовки очищают в 20—25%-ном растворе поваренной соли в уксусе, затем лудят припоем ПОС-61 и тигле. Собирают заготовки для одной пластины, зажимают их в приспособлении (рис. 6.24) и нагревают газовой горелкой до расплавления припоя и спаивания пластин между собой, после чего болты приспособления закручивают до отказа, а нагрев прекращают.

Рис. 6.25. Стол металлический:

1 — швеллер № 10—12; 2 — опора; 3 — катушка полюса

Приспособление охлаждают, вынимают пластину, обрезают на гильотинных ножницах согласно чертежу и убирают наплывы припоя и заусенцы.

У старого вывода зубилом срубают заклепки, соединяющие его с витком, удаляют вывод, а оставшиеся части заклепок выбивают. Газовыми горелками или угольными электродами нагревают часть витка и припоем ПОС-61 лудят место соединения. Подкладывают под виток оправку и отрихтовывают его киянкой или слесарным молотком через медную прокладку. Оправку убирают, а под виток подкладывают новую выводную пластину и прикрепляют ее к витку струбцинами. По отверстиям в витке при помощи пневматической дрели просверливают отверстия в выводной пластине, после чего струбцины снимают, а пластину убирают и раззенковывают просверленные в ней отверстия. Заново устанавливают под виток оправку и отожженными и облуженными заклепками приклепывают выводную пластину к витку. Закрывают сырым асбестом края витка и припаивают пластину к витку припоем ПОС-40. Асбест удаляют, осматривают пайку и убирают наплывы припоя.

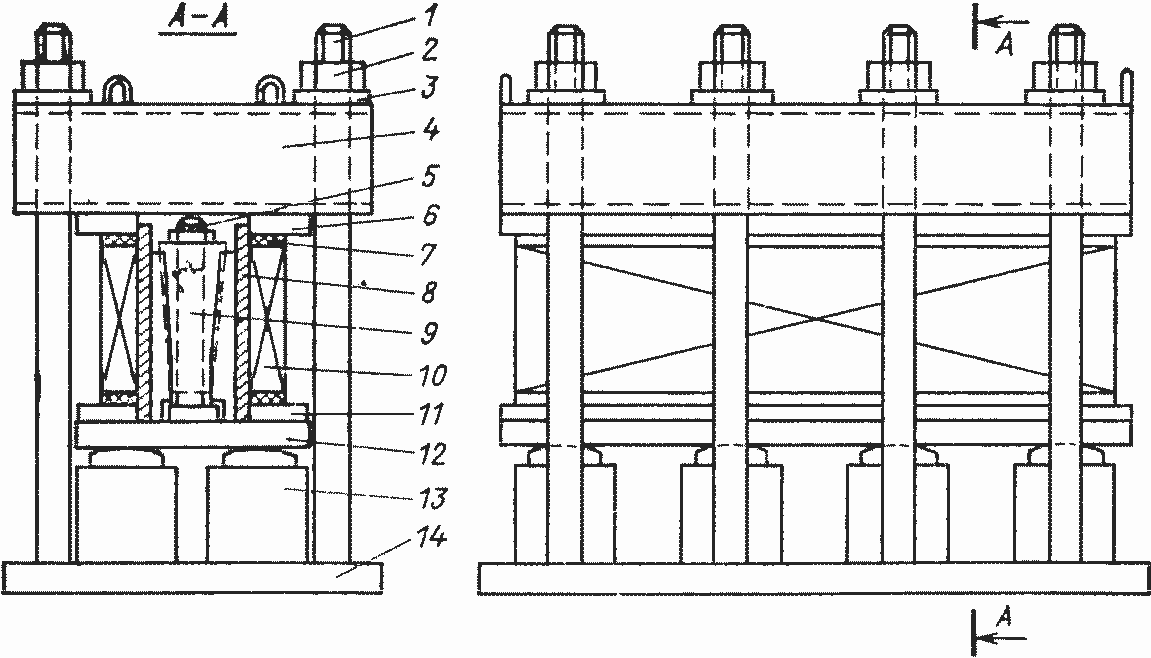

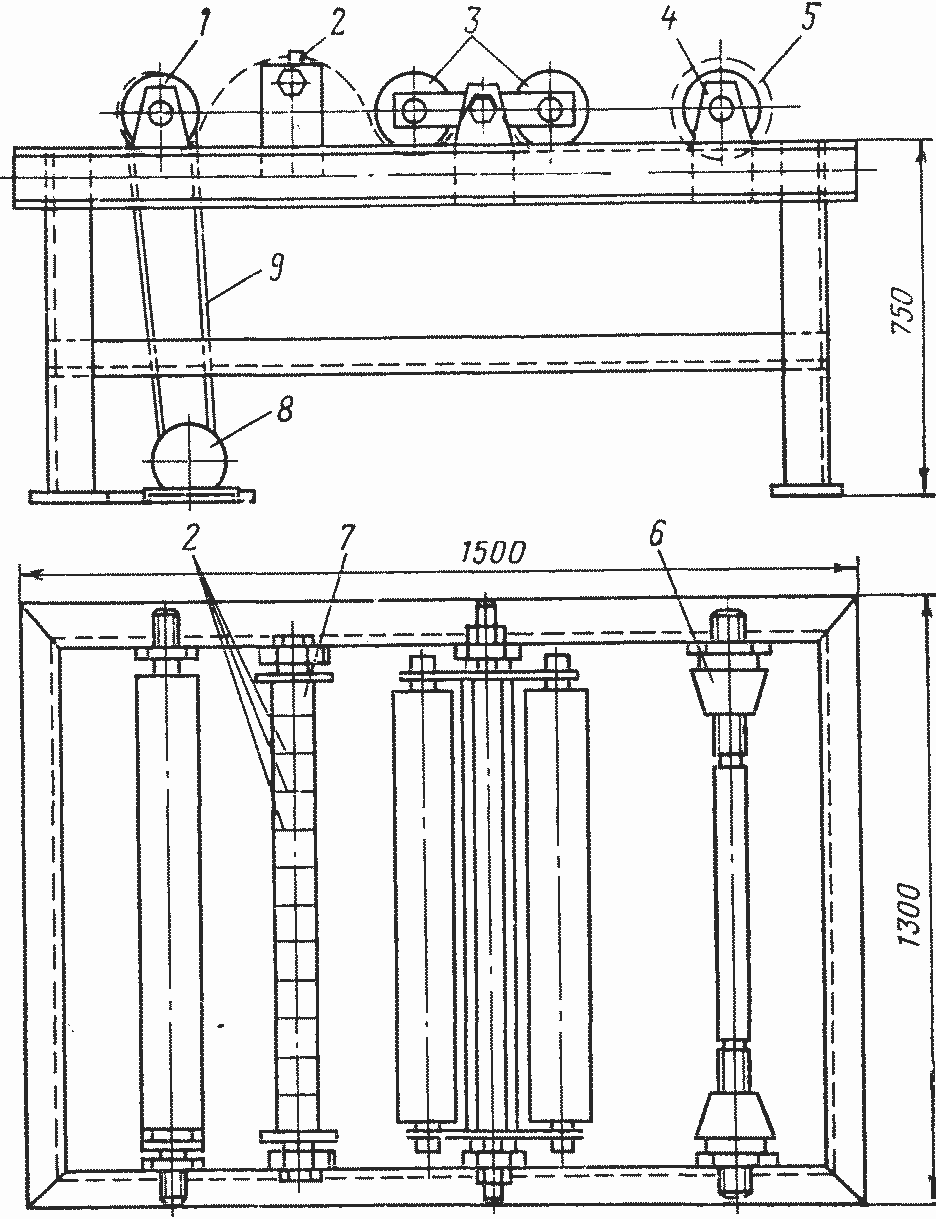

Рис. 6.26. Приспособление для опрессовки катушек обмотки:

1 — шпилька; 2 — гайка; 3 — шайба; 4 — верхняя нажимная плита; 5 — болт специальный; 6 — верхняя рамка; 7 — изоляционная шайба; 8 — шаблон; 9 — клиновый домкрат; 10 — катушка полюса; 11 — нижняя рамка; 12 — нижняя плита; 13 — домкрат (масляный коллектор не показан); 14 — основание

Полностью отремонтированную катушку собирают и при помощи клещей переносят на металлический стол (рис. 6.25), на котором предварительно уложены нижняя плита 12 и нижняя рамка 11 (рис. 6.26) приспособления для опрессовки. Устанавливают металлические клиновые заполнители, а затем верхнюю рамку 6. Внутрь катушки помещают шаблон (рис. 6.27,а), заводят внутрь шаблона специальные болты с прямоугольной головкой, на которые надевают клиновые домкраты и осаживают их сначала при помощи гаек, а затем ударами кувалдой через специальную выколотку (рис. 6.27,б). Осаживание производят равномерно, контролируя металлическим метром или рулеткой размеры катушки по длине и ширине, доводя их до чертежных.

Стропят за кран траверсу (рис. 6.27,в) и при помощи ее переносят нижнюю плиту вместе с установленной на ней катушкой на приспособление для опрессовки. При помощи этой же траверсы устанавливают верхнюю нажимную плиту, после чего траверсу убирают. Устанавливают гайки 2 с шайбами 3 (рис. 6.26) на шпильки и равномерно затягивают их. Включают маслонасос и опрессовывают катушку давлением примерно 10 МПа. Замеряют высоту катушки и размеры заносят в журнал ремонта.

Давление снимают, приспособление разбирают и катушку вместе с нижней плитой переносят на стол. Клиновые домкраты вынимают, шаблон сдвигают внутрь катушки, верхнюю рамку снимают и клиновые заполнители убирают. Катушку при помощи клещей переносят на изолировочный стол и производят изолировку катушки.

Ранее в качестве витковой изоляции применялась асбестовая бумага, а также электрокартон. В настоящее время в качестве витковой изоляции обмотки ротора применяют пропитанную стеклолакоткань марки ПС-ИФ/ЭП-70, стеклосетку марки ПСС-ИФ/ЭП-70 и электроизоляционную стеклянную ленту марки ЛЭС.

Изолировку витков обмотки производят путем наложения полос стеклолакоткани, имеющей немного большую ширину, чем ширина витка, с последующей прибандажировкой их стеклянной лентой вразбежку. В качестве заполнителя для получения расчетной высоты катушки применяют стеклосетку.

При изолировке каждый слой изоляции тщательно промазывают лаком ЭР1-30. На некоторых гидрогенераторах применяют изолировку витков только стеклянной лентой, накладывая ее вполнахлеста в один или два слоя, также промазывая тщательно лаком ЭР1-30.

Рис. 6.27. Приспособления для рихтовки катушек:

а — шаблон: 1 — катушка обмотки; 2 — шаблон; 3 — направляющие для клинового домкрата; 4 — швеллер; б — выколотка; в — траверса: 1 — скоба; 2 — швеллер № 10; 3 — втулка дистанционная

При изолировке стеклолакотканью нарезку полос для прямолинейной части катушки производят при помощи специального приспособления для резки рулонных материалов (рис. 6.28). Для этого рулон стеклолакоткани помещают на валу, зажав его между двумя конусами 6. Край рулона пропускают под натяжные валы 3 и, намотав 2—3 оборота на вал 1, прорезают ножами 2, закрепленными между втулками 7 на неподвижном валу. В качестве ножей применяют остро заточенные куски ножовочного полотна длиной 30—40 мм. После этого включают двигатель 8 и через передачу, придав валу намотки вращение с частотой примерно 20—25 об/мин, разрезают весь рулон на полосы необходимой ширины. По длине полосы разрезают вручную. Нарезку витковой изоляции на лобовую часть катушки также производят вручную при помощи соответствующих металлических шаблонов.

Рис. 6.28. Приспособление для резки рулонных материалов:

1 — вал намотки; 2 — ножи; 3 — валы натяжные; 4 — стойка; 5 — рулон стеклолакоткани; 6 — конус зажимной; 7 — втулка; 8 — двигатель с редуктором; 9 — привод

Развешивают 4—5 витков на спицах стоек изолировочного стола, осматривают их, обнаруженные задиры и заусенцы удаляют опиловкой. Тщательно протирают развешенные витки чистой технической салфеткой, смоченной ацетоном или толуолом. Плоской широкой кистью промазывают витки с обеих сторон эпоксидно-резольным лаком ЭР1-30 и накладывают изоляцию в соответствии с чертежом завода-изготовителя или проектом ремонтной организации.

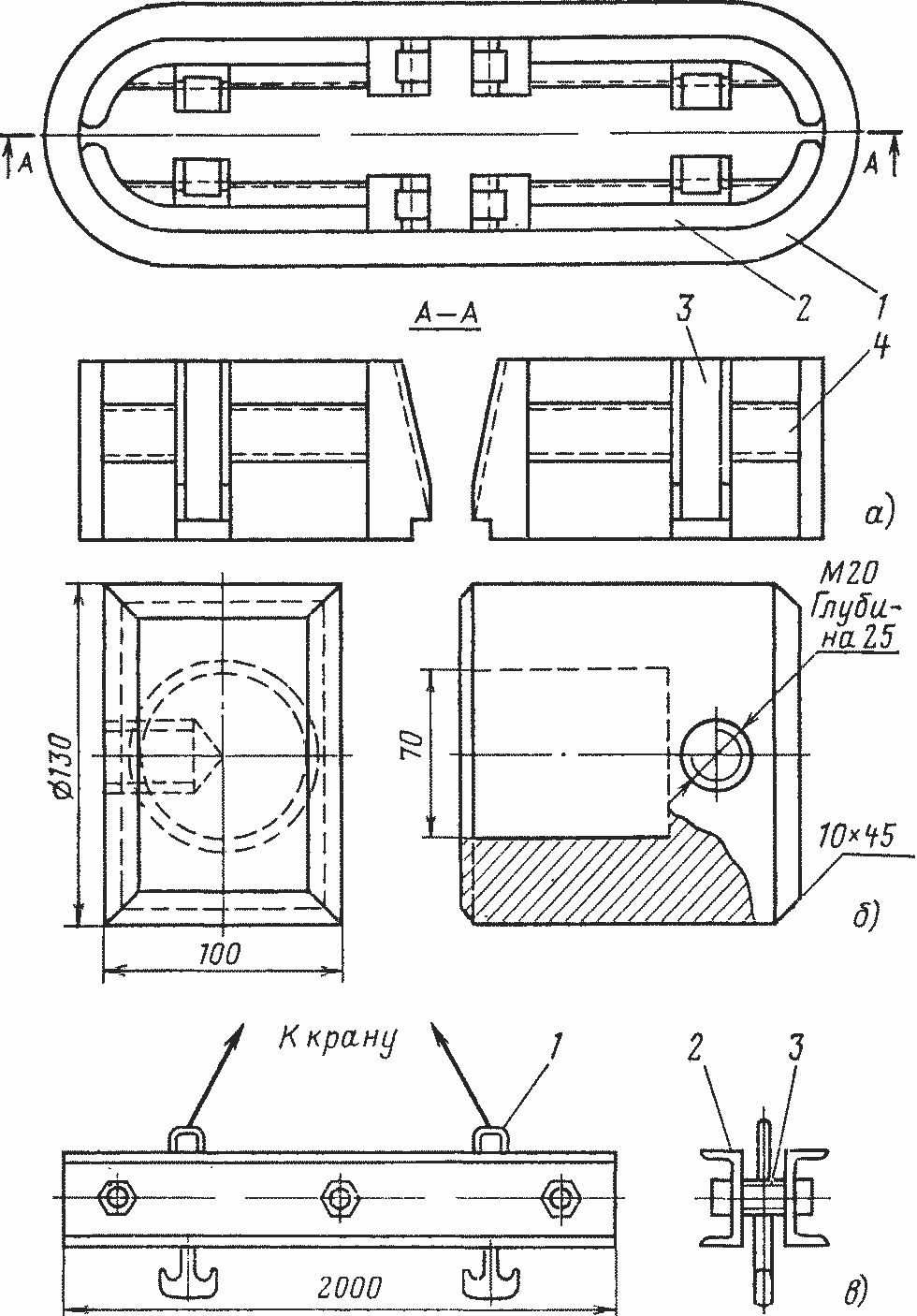

Рис. 6.29. Сборка катушки после изолировки:

1 — клиновой заполнитель; 2 — стойка; 3 — катушка; 4 — пленка триацетатная; 5 — шайба изоляционная временная; 6 — стол изолировочный; 7 — подкладка

Закодированные витки поднимают по стойкам выше, а на их место развешивают следующие 4—5 витков и все операции повторяют. Полностью заизолированную катушку в развешенном состоянии закрывают сверху и с боков кабельной или телефонной бумагой для предотвращения попадания на непросохшие витки пыли и грязи и оставляют в таком состоянии на 8—16 ч для подсушки. С высохшей катушки бумагу снимают и приступают к сборке катушки (рис. 6.29).

Вначале устанавливают на стол под витки четыре — шесть прокладок 7 из дерева размером 50х50х100 мм, на которые укладывают временную разъемную технологическую шайбу из стеклотекстолита толщиной 10—12 мм. К нижнему витку прибандажировывают стеклянной лентой вразбежку постоянный клиновой заполнитель из стеклотекстолита или набирают заполнитель из пропитанной стеклолакоткани или стеклосетки, нарезав полосы шириной, равной ширине витка плюс 5—6 мм, и промазав их лаком ЭР1-30. Такой заполнитель также бандажируют к витку стеклянной лентой вразбежку, установив его короткими полосками в сторону витка.

На изоляционную шайбу укладывают триацетатную или фторопластовую пленку, заранее нарезанную полосами, равными двойной ширине витка. Затем опускают четыре- пять витков, промазывая их тщательно сверху лаком ЭР 1-30, не допуская во время укладки смещения витковой изоляции и появления оголенных участков меди. После этого остальные витки опускают вниз и оставляют на спицах в таком положении, чтобы между верхним, уже уложенным витком и последующим нижним, неуложенным расстояние не превышало 100 мм. Укладывают следующие четыре-пять витков, затем остальные витки опускают на такое же расстояние, и вся операция по укладке повторяется. К последнему верхнему витку стеклянной лентой также прибандажировывают клиновой заполнитель, предварительно промазав виток лаком ЭР1-30.

С помощью клещей катушку переносят вместе с шайбой и укладывают на нижнюю рамку приспособления для опрессовки. Между шаблоном и внутренней поверхностью катушки устанавливают заранее нарезанные прокладки из электрокартона толщиной 1,5—2 мм, покрытые триацетатной или фторопластовой пленкой. Верхний виток катушки также покрывают полосами из триацетатной пленки и сверху укладывают вторую временную технологическую шайбу из стеклотекстолита толщиной 10—12 мм.

Устанавливают верхнюю рамку приспособления для опрессовки, после чего клиновыми домкратами раздвигают шаблон до необходимых размеров. Осматривают катушку и выступившие наружу отдельные витки подбивают внутрь при помощи молотка и алюминиевых или медных выколоток. Мегаомметром на 500 В проверяют отсутствие замыкания между катушкой и металлическими деталями приспособления.

При помощи траверсы переносят плиту с установленной на ней катушкой и устанавливают в приспособление для опрессовки. Устанавливают верхнюю нажимную плиту, затем шайбы и гайки на шпильки, а траверсу убирают. Гайки затягивают равномерно, начиная от середины к краям, при помощи ключа с рычагом длиной 1—1,5 м. Включают насос и опрессовывают катушку давлением примерно 10 МПа. При этом давлении испытывают витковую изоляцию (подробнее об испытании см. гл. 9) и при отсутствий замыканий давление с катушки снимают.

К выводам катушки подключают питание от источника постоянного тока и приборы контроля значений тока и напряжения. Если температура в помещении, где происходит запечка катушки, ниже 20 °C, то все приспособление для опрессовки закрывают сверху и с боков асбестовым полотном, после чего приступают к нагреву катушки, который так же, как и запечку, производят током, не превышающим 0,8 номинального. Температуру нагрева, °C, определяют по формуле

![]()

где U — напряжение на катушке, В; I — ток в цепи, А; tx — температура окружающего воздуха, °C; Rx — омическое сопротивление катушки при tx, Ом.

При ремонте большого числа катушек эту формулу упрощают путем подстановки значения омического сопротивления катушки при окружающей температуре, так как это значение для всех катушек одного генератора приблизительно одинаково и разница между ними находится в пределах погрешности, допускаемой при измерениях приборами класса 0,5. Так как зависимость сопротивления катушки от температуры является линейной, то-по результатам замеров на первой катушке можно построить график зависимости температуры от напряжения при одном значении тока, а при нагреве и запечке последующих катушек температуру их можно определять по этому графику, не прибегая каждый раз к вычислениям.

Время нагрева и рабочий ток определяют опытным путем по результатам нагрева первой катушки. Нагревают катушку до температуры 60—70 °C и опрессовывают давлением примерно 10 МПа. После этого продолжают нагрев до температуры 150 °C, при которой начинается полимеризация лака ЭР 1-30, и запекают в течение 3—4 ч, поддерживая температуру в интервале 150—160°C.

После окончания запечки, не снимая давления, проверяют витковую изоляцию. Затем замеряют высоту катушки и сверяют ее с чертежной. Если высота ее оказалась значительно ниже необходимой, то на последующие катушки прибавляют количество слоев изоляции на соответствующую величину. Необходимую высоту первой катушки в этом случае получают увеличением толщины изоляционной шайбы при сборке.

После всех замеров давление снимают, приспособление разбирают, катушку вместе с нижней плитой застропливают за траверсу и переносят на металлический стол. Клиновые домкраты освобождают, шаблон сдвигают внутрь катушки, прокладки из электрокартона вынимают, верхнюю рамку и стеклотекстолитовую шайбу снимают.

Рис. 6.30. Хомут для транспортировки катушки:

1 — зажим; 2 — прокладки деревянные; 3 — катушка; 4 — установка хомутов на катушке

При помощи клещей катушку переносят на другой металлический стол, где ее осматривают, шабером и рашпилем зачищают выступившую изоляцию и наплывы лака, затем покрывают эмалью ГФ-92-ХС и дают просохнуть в течение 2—3 ч до полного прекращения отлипа лаковой пленки, после чего передают на участок сборки полюсов. Если этот участок находится в другом помещении и необходима транспортировка катушек на автомашине, то их обертывают кабельной или телефонной бумагой и устанавливают на каждую катушку по четыре хомута (рис. 6.30).