Большинство повреждений зубцовой зоны сердечника статора происходит при пробоях изоляции обмотки на корпус. Возникающая при этом электрическая дуга оплавляет активную сталь, что приводит к замыканию отдельных листов между собой и выгоранию отдельных участков. Пробой изоляции может быть вызван ослаблением прессовки активной стали в зубцовой зоне и в связи с этим повышением вибрации и истиранием корпусной изоляции [18].

Рис. 5.3. Пневмошлифовальная машинка с удлинителем и наждачным кругом:

1 — корпус; 2 — удлинитель (оправка); 3 — место насечки; 4 — круг шлифовальный; А — глубина паза

Для удаления оплавленного участка и восстановления изоляции между листами активной стали после удаления поврежденного стержня паз продувают сухим сжатым воздухом, протирают перхлорэтиленом и тщательно осматривают для определения объема и методов ремонта. Если поврежденное место по глубине паза находится в зоне между пробитым верхним и целым нижним стержнями, то удаляют и нижний, так как устранение даже мелкого дефекта в этом случае затруднительно и может привести к повреждению изоляции оставшегося стержня.

Выборку поврежденной активной стали производят при помощи шлифовального круга, насаженного на специальный удлинитель к пневмошлифовальной машинке (рис. 5.3). Для этого подготавливают несколько комплектов шлифовальных крупов прямого профиля, диаметром от 10 до 20 мм и шириной 20 мм из белого электрокорунда марки 24 АПП на керамической связке и стальных оправок с насечкой в месте насадки круга. Шлифовальные круги пропитывают жидким бакелитовым лаком (разбавитель — ацетон) и затем просушивают. Цементирующим составом, приготовленным из мелкого порошка карбида бора, разведенного в бакелитовом лаке до консистенции жидкого меда, смазывают предварительно обезжиренную ацетоном насеченную часть оправок и внутреннее отверстие шлифовальных кругов.

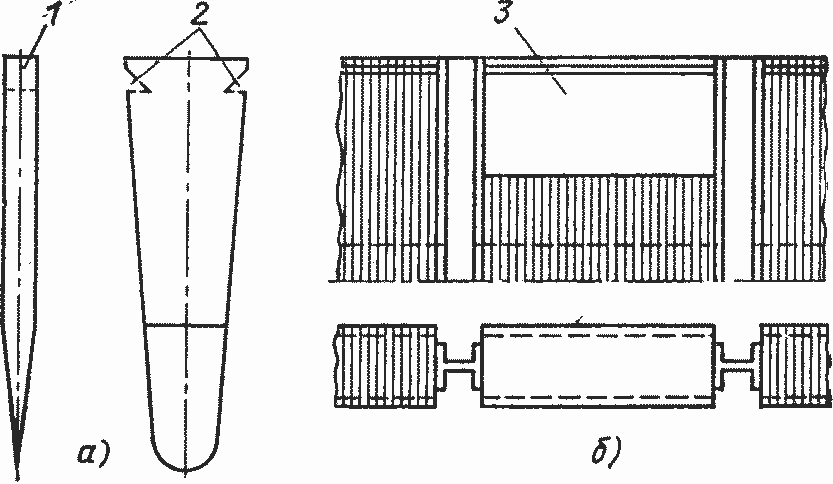

Рис. 5.4. Заполнитель для активной стали:

1 — вставка между листами; 2 — паз для клина (выбирается по месту); 3 — заполнитель для зубца (стеклотекстолит)

Подготовленные таким образом круги насаживают на оправки и раскладывают на металлическом противне, пересыпав их порошком карбида бора для предотвращения слипания их между собой в процессе запечки. Противень помещают в термостат, нагревают до температуры 200 °C и выдерживают в течение 20 мин для запечки цементирующего состава. После этого оправки с кругами охлаждают и очищают от натеков цементирующего состава.

Выборку подплавленного металла производят до тех пор, пока не будут ясно видны все листы активной стали и изоляция между ними. После этого паз снова продувают сухим сжатым воздухом и проводят испытание на нагрев активной стали. В случае положительного результата отремонтированный участок покрывают лаком БТ-99. Если зона повреждения сравнительно невелика, то для предотвращения вспучивания изоляции обмотки вырубленную полость заполняют специальной замазкой холодного отверждения на основе эпоксидной смолы.

Если зона повреждения значительна и выходит на наружную поверхность зубца, то после ее ремонта в выбранный участок вставляют заполнитель из стеклотекстолита, подогнанный по форме зубца, с заранее выбранным пазом «ласточкин хвост» для установки клина (рис. 5,4,б).

При механическом повреждении наружной поверхности зубцов в результате задевания полюсами ротора или попадания в зазор между ротором и статором постороннего предмета обработку их производят наждачным кругом, направляя его строго параллельно вдоль листов активной стали. Мелкие заусенцы убирают шабером.

При местных ослаблениях запрессовки зубцов на сравнительно небольшой глубине и отсутствии следов перегрева ремонт может ограничиться установкой полосок слюды или гетинакса с промазкой лаком БТ-99. Для этого выбивают пазовые клинья с обеих сторон ослабленного зубца и листы активной стали раздвигают специально заточенным узким стальным клином. Между листами последовательно вставляют полоски слюды или гетинакса, а между крайним листом зубца и распоркой в вентиляционном канале забивают гетинаксовый или стеклотекстолитовый клин, в котором по месту вырубают заплечики по форме «ласточкина хвоста» для предотвращения выползания его от вибрации в процессе эксплуатации (рис. 5.4,а).

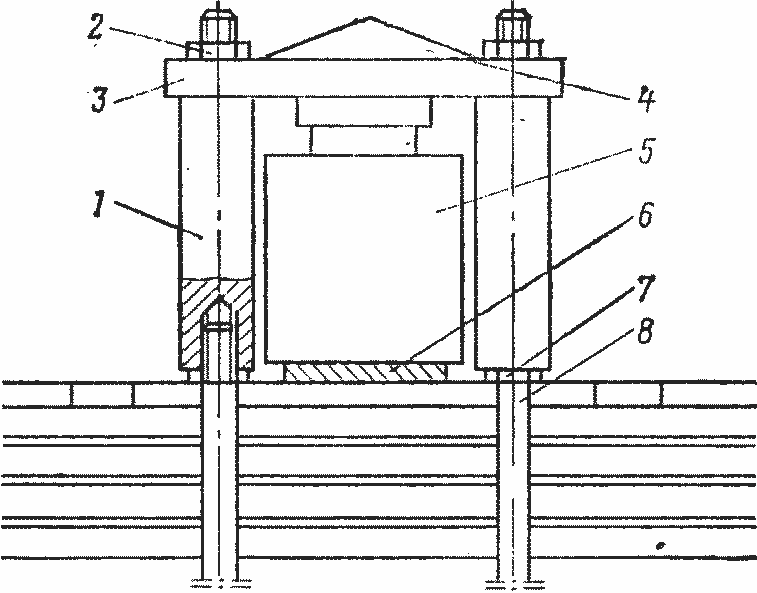

Рис. 5.5. Приспособление для подпрессовки активной стали статора: 1 — стойка; 2 — гайка стопорная; 3 — упор; 4 — ребро жесткости; 5 — домкрат; 6 — подкладка; 7 — гайка стяжной шпильки; 8 — шпилька стяжная

Если ослабление запрессовки активной стали обнаружено на большом участке, то выполняют ее подпрессовку путем подтяжки гаек стяжных шпилек сердечника статора. Для этого вначале при помощи зубила или наждачного камня удаляют приварку гаек стяжных шпилек к нажимным плитам или отжимают стопорную шайбу (в зависимости от конструкции). Отжимные болты (при наличии) полностью выворачивают. Затем гайки стяжных шпилек подтягивают, создавая крутящий момент, соответствующий требованиям нормативно-технической документации (НТД) завода-изготовителя или ремонтного предприятия. После этого отжимные болты доводят до упора в полку статора и фиксируют их положение контргайками. Внутренняя поверхность нажимной плиты при этом должна быть строго параллельной наружному сегменту активной стали для равномерной передачи усилия прессовки на зубцы.

Если выступающая часть стяжных шпилек позволяет, т. е. длина свободной части составляет не менее 40 мм, то для подпрессовки активной стали статора применяют приспособление, состоящее из двух стоек (рис. 5.5), упора и масляного домкрата, максимальное усилие которого не должно превышать усилия прессовки активной стали для данного типа гидрогенератора и которое должно быть указано в НТД завода-изготовителя. Для гидрогенераторов, у которых такие данные отсутствуют, удельное давление прессовки принимают равным 17—20 кг/см2.

Освобождают гайки, как было сказано выше, затем на стяжные шпильки 8 устанавливают стойки 1, а между ними на нажимную плиту—масляный домкрат. Если основание домкрата не проходит между гайками стяжных шпилек, то на нажимную плиту устанавливают промежуточную прокладку толщиной, равной толщине гайки плюс 5—6 мм. На стойки устанавливают упор и закручивают гайки. Включают электродвигатель маслонасоса и дают необходимое давление. Ослабнувшие гайки стяжных шпилек 7 закручивают до упора, снимают давление с домкрата, приспособление разбирают и перемещают на следующий участок. После окончания работ восстанавливают приварку гаек стяжных шпилек или устанавливают стопорные шайбы или контргайки.

В местах расположения выводов, кольцевых шин, кронштейнов и т. п., где установка домкрата невозможна, приспособление устанавливают снизу, со стороны турбины. В этом случае масляный домкрат располагают основанием на упоре, который для большей устойчивости домкрата делают в средней части несколько шире,